Wie genau kann ein FDM / FFF 3D Drucker drucken? Was hat das mit Toleranzen zu tun? Wieso sind Passungen beim Verbinden von 3D Druck Teilen wichtig?

In diesem Artikel erkläre ich was es mit den Fertigungstoleranzen von 3D Druckern auf sich hat, und wie sich das auf das Verbinden von 3D Druck Teilen und Zukaufteilen auswirkt.

3D Druck Teile passen nicht zusammen

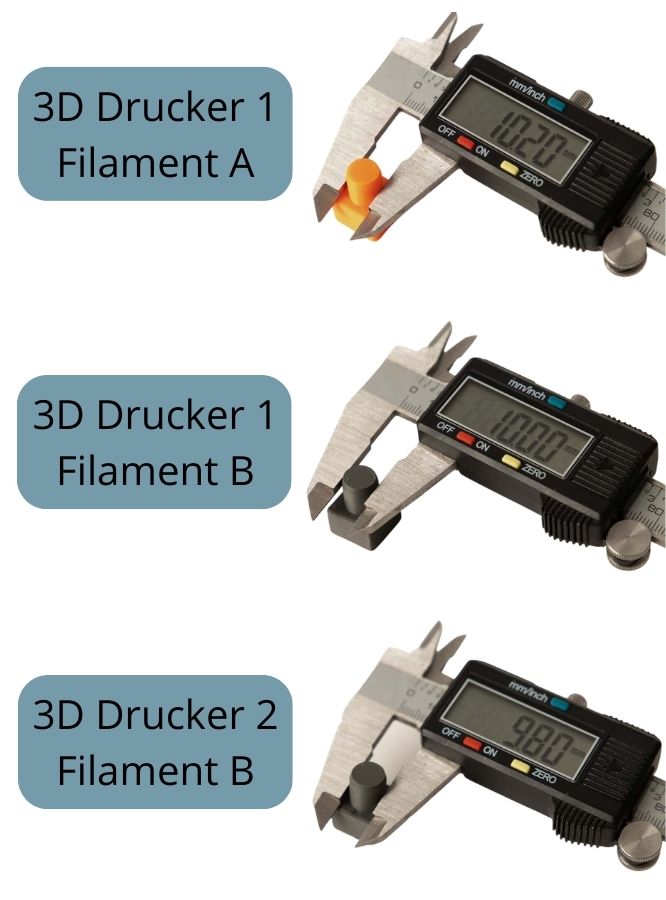

Ein kurzes Beispiel anhand eines 3D gedruckten Bolzens:

Ein 3D gedruckter Bolzen soll 10 mm im Durchmesser haben, damit er in ein anderes Teil passt. Die digitale 3D Druck Vorlage (STL Datei) hat einen Durchmesser von genau 10,0 mm.

Dein 3D Drucker 1 druckt diesen mit dem Filament A aus. Der Teil passt nicht in das vorgesehene Loch. Beim Nachmessen stellt sich heraus, dass der Bolzendurchmesser 10,2 mm ist.

Du druckst ihn nochmal mit Filament B, nun ist er genau 10,0 mm.

Die gleiche STL Datei führt bei dem 3D Drucker 2 eines Freundes mit Filament B dann zu einem Teil mit 9,8 mm im Durchmesser.

Was ist mit den 3D Druck Teilen passiert?

Das liegt daran, dass 3D Drucker die digitalen Vorlagen mit gewissen Dimensionsabweichungen ausdrucken. Diese werden bei FDM / FFF 3D Druckern ungefähr bei +/- 0,2 mm angegeben, natürlich abhängig von vielen Faktoren. In dieser Toleranz kann der Drucker recht verlässlich Teile drucken.

In der Praxis sieht man dann folgendes: Hat eine 3D Druck Vorlage (STL Datei) beispielsweise eine Länge von genau 10 mm – dann wird der daraus gedruckte Teil mit sehr großer Wahrscheinlichkeit zwischen 9,8 mm und 10,2 mm lang sein.

Wieso sind die Dimensionsabweichungen des 3D Druckers so wichtig?

Wenn beispielsweise ein 3D gedruckter Bolzen oder ein Zukaufteil (z.B. Schraube oder Kugellager) genau in ein gedrucktes Loch passen soll. Ist das Loch zu groß sitzt das Teil zu locker, ist das Loch zu klein lässt sich der Teil nicht einsetzen. Die relativ gering erscheinenden +/- 0,2 mm Abweichung können sich in diesem Fall stark auswirken.

Dass ist natürlich ärgerlich, es muss dann entweder das digitale 3D Druck Modell nachjustiert oder die Einstellungen im Slicer für das Filament geändert werden. Besonders nervig wenn nach stundenlangem Drucken dann die gedruckten Teile nicht ineinander passen.

Dank des PrintFit Systems kann dir das aber egal sein. Drucke mit deinem 3D Druck Setup immer perfekt passenden Teile!

Wieso gibt es die Abweichungen im 3D Druck?

Der 3D Druck Prozess ist äußerst komplex und wird durch sehr viele Faktoren beeinflusst, dabei haben viele auch Einfluss auf die letztendlichen Abmessungen des gedruckten Teils.

Wichtige Faktoren für die Formgenauigkeit von 3D Druck Teilen sind:

- die Basiskalibrierung des 3D Drucker,

- die Rechtwinkligkeit der Achsen zueinander,

- die Abweichungen der einzelnen Schichten in Z-Richtung,

- der tatsächliche Durchmesser des Filaments,

- die Genauigkeit und Abnutzung des Düsendurchmessers,

- die Einstellungen im Slicer,

- das verwendete Filament,

- der Schrumpf des Materials,

- die Filamentkühlung,

- die Drucktemperaturen und Umgebungstemperaturen,

- die Druckgeschwindigkeit und

- die absoluten Bauteildimensionen.

Nachfolgend wird kurz auf die einzelnen Faktoren eingegangen.

Basiskalibrierung des 3D Druckers

Die Basiskalibrierung lässt sich noch sehr einfach verstehen. Dem Drucker wird vom im Slicer erzeugten G-Code beispielsweise gesagt: Fahre 30 mm! Doch stattdessen fährt er 31 mm. Hier passt die Einstellung in der Firmware des 3D Druckers nicht. Dabei stimmt der eingestellte Wert in der Firmware des 3D Druckers nicht, der angibt wieviel Millimeter ein einzelner Schritt des Schrittmotors in der linearen Bewegung ist.

Das war früher bei selbst gebauten 3D Druckern öfters der Fall, tritt aber bei modernen firmenseitig eingestellten 3D Druckern fast nie auf.

Überprüft wird die Kalibrierung des 3D Druckers mit einem XYZ Testwürfel, siehe dazu meinen Artikel: 3D Drucker Genauigkeit erhöhen

Rechtwinkligkeit der Achsen zueinander

Besonders bei großen 3D Druck Teilen ist die Ausrichtung der Achsen des 3D Druckers zueinander wichtig. Schon sehr kleine Winkelfehler resultieren bei großen Teilen zu schrägen, verzogenen Bauteilen. Bei kleinen Teilen fällt die Ausrichtung der Achsen zueinander meist nicht stark ins Gewicht.

Überprüft werden kann sie einfach mit einem möglichst großen gedruckten Würfel und einem guten Anschlagwinkel.

Abweichungen der Schichten in Z-Richtung

Hier ist vor allem die Wiederholgenauigkeit des 3D Druckers entlang der Z-Achse wichtig.

Was ist damit gemeint?

Ein kurzes Beispiel: Bei einem zu druckenden Würfel muss der 3D Drucker bei jeder Schicht wieder exakt die Koordinaten anfahren die er bei der ersten Schicht angefahren ist. Ist nun beispielsweise ein Riemen nicht gut gespannt oder es gibt irgendwo zu viel Spiel in der Mechanik, dann fährt der Drucker nicht genau die zuvor angefahrenen Punkte an. Damit werden die einzelnen Schichten nicht exakt übereinander platziert, sondern immer wieder leicht versetzt. Dadurch wird der gedruckte Würfel, wenn er letztendlich vermessen wird, in X und Y Richtung breiter als von der Vorlage vorgegeben. Denn hier und da stehen ein paar Schichten über die eigentliche Kontur des Würfels über.

Ist dies der Fall, am besten die Mechanik der Achsen auf übermäßiges Spiel überprüfen.

Der tatsächliche Durchmesser des extrudierten Kunststofffadens

Der Durchmesser des Kunststofffadens nach der Düse ergibt sich aus dem Zusammenspiel des tatsächlichen Durchmessers von Düse und Filament, sowie der Quellung des Kunststoffes.

Der 3D Drucker bekommt zu Extrudieren des Filaments den einfachen Befehl “Drehe dich um den Winkel XY”. Der Extrudermotor dreht sich und drückt das Filament in die aufgeheizte Düse. Aus der Düse kommt dann ein dünner Kunststofffaden heraus.

Welchen exakten Durchmesser dieser Kunststofffaden hat, ist von mehreren Faktoren abhängig. Im Slicer wird mit der Auswahl des Kunststofftyps und des Düsendurchmessers ein Durchschnittswert angenommen. Der tatsächliche Wert kann aber davon abweichen. Der Slicer rechnet aber mit dem Durchschnittswert und dadurch kann es zu Abweichungen der Bauteil-Abmessungen kommen.

Zum Beispiel ist der Kunststofffaden in der Realität dünner als im Slicer errechnet, dann wird der gedruckte Teil kleiner ausfallen. Besonders bei dünnen Stegen wird der Effekt sichtbar.

Was kann nun dazu führen?

- Der tatsächliche Durchmesser des Filaments

- Die Genauigkeit und Abnutzung des Düsendurchmessers

- Quellung des Kunststoffs nach der Düse

Auf diese Faktoren wird nachfolgend noch genauer eingegangen.

Der tatsächliche Durchmesser des Filaments

Das Filament ist nie genau 1,75 bzw. 2,85 mm im Durchmesser, meist sind diese in einer Toleranz von +/- 0,05 mm gefertigt. Ist der Durchmesser des Filaments nun auf der unteren (1,70 mm) oder oberen Toleranzgrenze (1,80 mm) dann hat das auf den extrudierten Kunststofffaden einen starken Einfluss. Laut Prusa um bis zu 11,4 % erhöhten bzw. erniedrigten Durchfluss. Da im Slicer bei der Berechnung von dem normierten Filamentdurchmesser von exakt 1,75 mm bzw. 2,85 mm ausgegangen wird, hat das natürlich einen starken Einfluss auf die Abmessungen der gedruckten Teile.

Prusa mit ihrem eigenen Filament, dem sogenannten Prusament, fertigen deswegen noch genauer und bleiben unter +/- 0,02 mm Fertigungstoleranz.

Die Genauigkeit und Abnutzung des Düsendurchmessers

Genau wie mit dem tatsächlichen Filamentdurchmesser verhält es sich auch mit dem Düsendurchmesser. Dieser ist nie ganz exakt gefertigt, beispielsweise ganz genau 0,4 mm. Auch nutzt sich dieser mit dem Gebrauch des 3D Druckers immer weiter ab und wird so immer größer.

Quellung des Kunststoffs nach der Düse

Ein sehr interessanter Effekt ist auch die Quellung des Kunststoffs nach der Düse. Das kann man sich folgendermaßen vorstellen: Der geschmolzene Kunststoff wird unter Druck in den winzigen Düsenspalt gedrückt, direkt nach der Düse ist er wieder “frei” und verbreitert sich, beziehungsweise quillt ein wenig auf. Dieser Effekt ist von vielen Faktoren abhängig, unter anderem von

- dem Kunststofftyp,

- der Düsengeometrie,

- der Extrusionsgeschwindigkeit,

- der Extrusionstemperatur,

- der Feuchtigkeit im Material

und noch weiteren.

Um diesen Effekt zu kompensieren kann die Fluss Rate (auch Flow Rate oder Extrusion Multiplier) im Slicer angepasst werden. Dazu werden Messungen an gedruckten Test-Teilen vorgenommen und im Slicer über den Wert der Fluss Rate angepasst. Mehr dazu im Artikel: 3D Drucker Genauigkeit erhöhen

Zusammenhang Abkühlung und Schrumpf von Kunststoffen

Alle Einflussfaktoren die mit der Abkühlgeschwindigkeit der eingesetzten Kunststoffe zu tun haben führen zu einem anderen Effekt: dem Schrumpf – Schrecken aller Kunststofftechniker 😉

Dieser Effekt hängt stark von der verwendeten Kunststoffart (PLA, ABS, PETG, usw.) ab, wobei manche Kunststoffe stärker und manche weniger stark schrumpfen. ABS ist einer der Kunststoffe die stärker schrumpfen was sich wiederum in der starken Neigung zum Verzug (Warping) der gedruckten Teile widerspiegelt.

Der Schrumpf ist abhängig von der Abkühlgeschwindigkeit. Relativ einfach erklärt: Beim Erhitzen des Kunststoffs im Extruder dehnt sich der Kunststoff aus, beim Abkühlen auf der Druckplatte zieht er sich wieder zusammen. Soweit recht einfach, wenn da nicht die Abkühlgeschwindigkeit auch eine Rolle spielen würde. Kühlt der Kunststoff sehr langsam ab zieht er sich stärker zusammen als wenn er schnell abgekühlt wird.

Ein Beispiel: Ein Stück Kunststoff wird erhitzt und kann dann sehr langsam abkühlen, vielleicht in einem langsam auskühlenden Ofen. Dieses Stück wird bei Raumtemperatur dann kleinere Abmessungen haben als ein gleiches Stück Kunststoff, dass nach dem Aufheizen in kaltes Wasser geworfen wird.

Warum ist das so?

Die langen Molekülketten, aus denen Kunststoffe bestehen, bewegen sich stärker wenn die Temperatur des Kunststoffs hoch ist – der Kunststoff dehnt sich aus. Dann wird der Kunststoff abgekühlt. Haben die Molekülketten nun viel Zeit durch eine langsame Abkühlung, können sie sich besser aneinanderlegen und nehmen dann weniger Raum ein. Werden sie schnell abgekühlt, bleiben sie fast so wie in dem aufgeheizten Zustand und nehmen mehr Raum ein, bzw. die Lücken zwischen ihnen bleiben größer. Der eingenommen Raum spiegelt sich dann in den Abmessungen des Kunststoffteils wieder.

Im nächsten Kapitel 3D Druck Passungen geht es nun eher um praktische Dinge die sich aufgrund der Dimensionsabweichungen beim 3D Drucken ergeben. Vor allem was die Fertigungstoleranzen für das Design von 3D Druck Teilen bedeuten und besonders wie damit umgegangen wird wenn zwei Teile ineinander passen sollen.

3D Druck Passungen

Wie schon erwähnt ergeben sich durch die Fertigungstoleranz der 3D Drucker für Verbindungen und deren maßliche Beziehung zueinander besondere Probleme.

Im Maschinenbau nennt man so eine maßliche Beziehung von zwei Teilen dann Passung. Unterschieden wird hier die Spiel-, Übergangs- und Presspassung.

Auf diese drei Arten soll nun nachfolgend genauer eingegangen werden:

Spielpassung im 3D Druck

Die Spielpassung wird überall dort angewandt wo Teile sich noch zueinander bewegen sollen, also noch “Spiel” haben. Durch die Fertigungsabweichung an jedem 3D Druck Teil von +/- 0,2 mm müssen die Teile so konstruiert werden, dass sie mindestens 0,4 mm Abstand zwischen den 3D Modellen haben. Besser noch um ein Zehntel Millimeter mehr auf 0,5 mm.

Beispielsweise wird zwischen den 3D Modellen von einem Bolzen und einer Bohrung 0,5 mm Abstand gelassen. Die Teile werden gedruckt, liegen aber am oberen Extrem der Fertigungstoleranzen, dass heißt die Bohrung ist um 0,2 mm kleiner und der Bolzen um 0,2 mm größer als in den 3D Modellen. Dann bleibt trotzdem 0,1 mm Spalt zwischen den Beiden und die Teile können sich theoretisch noch zueinander bewegen.

Sind die beide Teile nun aber am unterem Extrem der Fertigungstoleranz entsteht ein Spalt von 0,9 mm zwischen ihnen. Dies ist sicher genug um sich zu bewegen, wahrscheinlich aber zu viel. Der Bolzen kann sich dann leicht schrägstellen was in manchen Fällen nicht erwünscht ist.

Genau für diesen Fall wurde das PrintFit System entwickelt – bei kritischen Spielpassungen können verschiedene Abstände gedruckt werden. Zum Beispiel, dass die 3D Druck Modelle von Bolzen und die Bohrung nur einen Abstand von 0,2 mm haben, da die gedruckten Teile sich eher am unteren Extrem bewegen. Oder auch mit 0,7 mm Abstand, da sich die letztendlich gedruckten Teile am oberen Extrem bewegen. So bekommst du in beiden Fällen eine Verbindung die genau das richtige Spiel für dein 3D Druck Setup hat.

Übergangspassung im 3D Druck

Wie der Name schon sagt ist hier der Übergang zwischen Spiel- und Presspassung gemeint. Je nachdem welche Abmessungen die 3D Druck Teile dann in Wirklichkeit haben ist eine Spiel- oder eine Presspassung entstanden. Wann das der Fall ist wird nachfolgend anhand unseres Beispiels erklärt.

Die 3D Druck Modelle von Bolzen und Loch sind zum Beispiel beide exakt 10,0 mm im Durchmesser. Nun werden die Teile gedruckt und der Bolzen hat 9,9 mm im Durchmesser und das Loch 10,2 mm. Somit ist eine Spielpassung ist entstanden.

Sind die gedruckten Teile aber auf der anderen Seite ihrer Fertigungsabweichungen, beispielsweise hat der Bolzen 10,2 mm und das Loch 9,9 mm, dann ist eine Presspassung entstanden, die sich nur mit viel Kraft – wenn überhaupt – fügen lässt.

Diese Art von Passung kommt beispielsweise vor wenn ein Kugellager in einen 3D Druck Teil eingepresst werden soll. Die Kugellager haben schon eine relativ geringe Fertigungstoleranz und sollten nicht mehr als ein paar hundertstel Millimeter abweichen. Die Ausnehmung für das Lager ist dann in der 3D Druck Vorlage, beispielsweise bei einem 608 Kugellager (22x8x7), genau 22,0 mm. Je nachdem wie der 3D Drucker in Kombination mit Filament und Slicer nun druckt ist es auch genau 22,0 mm oder aber 22,2 mm oder 21,8 mm.

- In ersten Fall mit dem exakten Durchmesser von 22,0 mm lässt es sich gut einpressen und hält auch gut.

- Im zweiten Fall mit der 22,2 mm Ausnehmung ist die Verbindung eher im Bereich einer Spielpassung und das Lager fällt leicht wieder heraus.

- Im dritten Fall mit der 21,8 mm Ausnehmung geht das Lager nicht mehr mit der Hand einzupressen oder der 3D Druck Teil wird dabei beschädigt.

Genau für diese Fälle habe wurde das PrintFit System entwickelt. Es gibt in den 3D Druck Dateien mehrere Vorlagen des selben Teils mit den Ausnehmungen in 0,1 mm Schritten. Ein Versuchsteil wird gedruckt und getestet. Geht das Kugellager zu schwer oder zu leicht in den 3D Druck Teil kann eine andere Vorlage gewählt werden, die eine größerer oder kleinere Ausnehmung hat und besser passt.

Oder es wird Anfangs der Kugellager Tester gedruckt und alle unterschiedlichen Ausnehmungen werden durchprobiert. Durch die Kennzeichnung am Tester kann dann gleich die passende Vorlage im Projekt gewählt werden. Die Vorlage zum 608 Kugellager Tester findest du hier: Alle PrintFit Tester zum Download um 0 EUR

Presspassung im 3D Druck

Die Presspassung ist dazu da Teile unter großem Druck miteinander zu verbinden. Durch die relativ große Fertigungstoleranz der FDM / FFF 3D Drucker ist es eher schwierig echte Presspassungen, die auch sinnvoll für 3D Druck Projekte genutzt werden können, zu planen.

Bei der Fertigungstoleranz von +/- 0,2 mm, müssten die zu fügenden 3D Druck Teile sehr stark über bzw. unterdimensioniert sein. Bei unserem Beispiel also der Bolzen mit mindestens 10,2 mm Durchmesser und das Loch mit 9,8 mm Durchmesser.

- Im ersten Extremfall sind die Teile dann beide exakt 10,0 mm und lassen sich mit einiger Kraft noch von Hand verbinden

- Im Fall das die gedruckten Teile exakt den Vorlagen entsprechen ist der Bolzen 10,2 mm und das Loch 9,8 mm. Mit der Hand kann höchstwahrscheinlich nicht genug Kraft aufgebracht werden um sie zu fügen und es bräuchte eine zusätzliche Presse.

- Im anderen Extremfall ist der Bolzen 10,4 mm und das Loch 9,6 mm. Mit großer Wahrscheinlichkeit würde der Kunststoff beim Fügen mit einer hydraulischen Presse zerstört.

Bei Metallteilen wird beim Verpressen auch oft die Wärmedehnung der Teile genutzt. Das Teil mit der Bohrung also erhitzt und der Bolzen gekühlt. Solche Verfahren sowie hydraulische Pressen sind aber für DIY Projekte eher ungeeignet.

Du hast es bis hier geschafft, wirklich hartnäckig 😀 – gratuliere! Hast du noch weitere Gedanken zu dem Thema 3D Drucker Genauigkeit, lass sie uns wissen und kommentiere hier unten.

Ich würde gerne einige Teile für mein Büro aus Kunststoff anfertigen lassen. Unklar war mir hierbei, dass vor allem beim 3D Druck die Vorlage das wichtigste Fundament ist. Ich werde die Anfertigung am besten einem professionellen Unternehmen überlassen.

Hallo Florian,

ja klar gern – ja wie auch bei anderen Fertigungsmethoden fließt schon viel Know-How in die Modelle. Das feine ist, dass im 3D Druck relativ schnell ein Prototyp zum Testen bereit ist. So können die Modelle schnell angepasst und überarbeitet werden. Die Entwicklungszyklen sind halt schön knackig.

Viel Spaß bei deinen Projekten! Liebe Grüße Marian