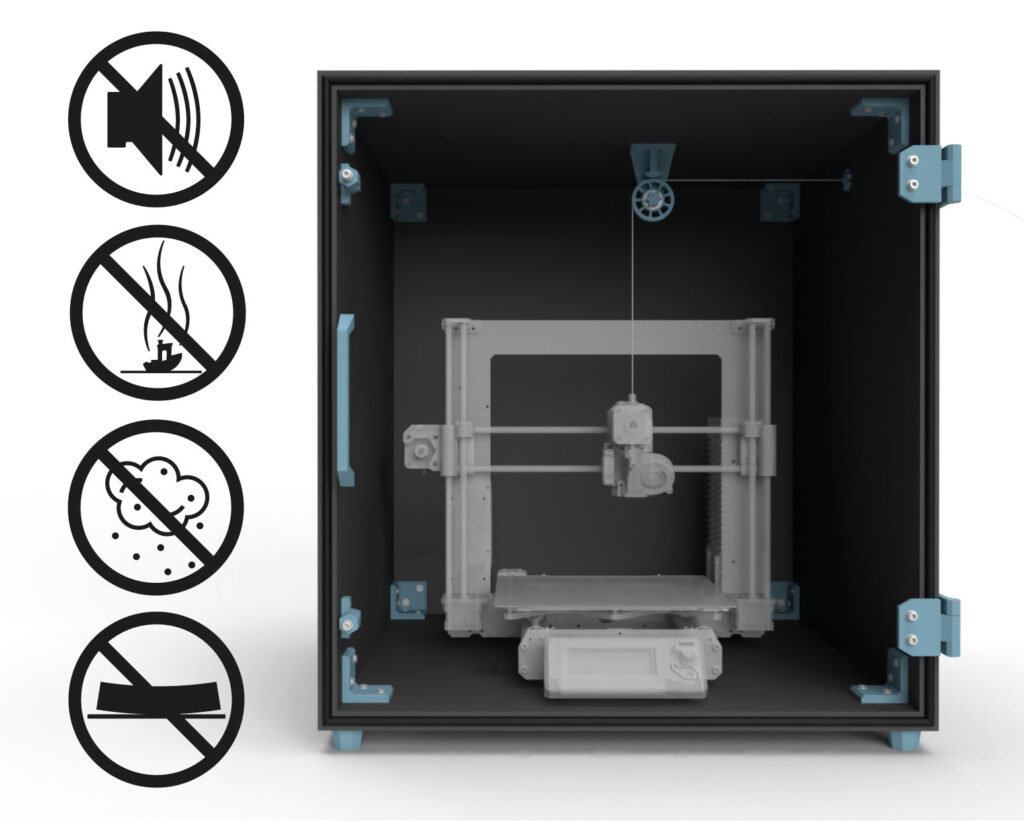

Stört dich das ständige Gesumme und Gepiepse deines 3D Druckers? Bist du es leid das Staub die Führungen des 3D Druckers ständig verdrecken? Hast du genug vom Gestank mancher Filamente? Willst du gleichmäßige Umgebungstemperatur um den Verzug deiner 3D Druck Teile zu minimieren?

➔ Dann wird es Zeit sich ein 3D Drucker Gehäuse zu bauen!

Lies hier wie ein DIY 3D Drucker Gehäuse dir beim Drucken hilft und du mithilfe deines 3D Druckers viele Teile dafür selber drucken kannst. Welche Zukaufteile du benötigst und wie du deine 3D Drucker Box zusammenbaust, ist in dieser Zusammenbauanleitung ausführlich beschrieben.

Der Artikel beinhaltet Affiliatelinks/Werbelinks, diese sind mit einem Sternchen (*) gekennzeichnet. Wenn Du über diese Links einen Kauf tätigst, erhalte ich möglicherweise eine Provision, ohne dass dir zusätzliche Kosten entstehen.

Warum ein DIY 3D Drucker Gehäuse bauen?

Fast alle handelsübliche Desktop FDM / FFF 3D Drucker sind im offenen Design. Das hat den Vorteil, dass sie dadurch sehr kostengünstig produziert werden können und leicht zugänglich für Reparaturen und Upgrades sind. Dadurch haben sie aber auch den Nachteil dass ein umliegendes 3D Drucker Gehäuse bzw. eine 3D Drucker Einhausung fehlt.

3D Drucker zu laut – Hier hilft ein Gehäuse!

So ein 3D Drucker Gehäuse kannst du aber leicht selber bauen und es hilft dir die Lautstärke des 3D Druckers und die beim 3D Drucken entstehende Gerüche und Dämpfe zu verringern. Durch die geschlossene 3D Drucker Box bleibt dein Drucker auch staubfrei.

Ein weiterer Vorteil von 3D Drucker Gehäusen ist die höhere und vor allem stabilere Umgebungstemperatur. Dadurch wird das Druckergebnis verbessert und der Verzug (Warping) der Bauteile verringert.

Individuelles 3D Drucker Gehäuse bauen für dein 3D Druck Setup

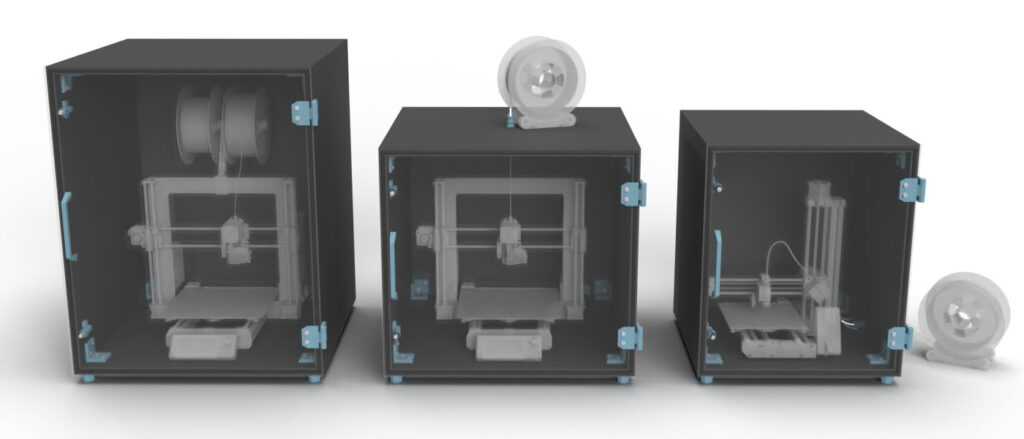

Designe das 3D Drucker Gehäuse genau so wie du es brauchst, für einen großen oder kleinen 3D Drucker, mit Filament-Spulen im Gehäuse oder mit externer Zuführung des Filaments.

So kannst du dir das 3D Drucker Gehäuse maßgeschneidert für dein Setup bauen.

Nun gibt es schon viele ähnliche Projekte, sehr häufigsten verbreitet ist zum Beispiel die Lösung einer DIY 3D Drucker Einhausung auf Basis des IKEA Lack Tisches und einigen Plexiglasplatten. Nachteil dieser Version ist oft die mangelnde Stabilität und Dichtheit des Gehäuses, was sich wiederum in höheren Lärm- und Abgas-Emissionen bemerkbar macht. Auch lässt sich dieses Gehäuse nicht so gut an deine Anforderungen anpassen.

Genau aus diesen Gründen wurde dieses DIY 3D Drucker Gehäuse entworfen. Es ist extrem stabil, dichtet sehr gut ab, besteht aus möglichst wenigen standardisierten Zukaufteilen, und ist durch eine Vielzahl von enthaltenen 3D Druck Dateien vielseitig und komplett individualisierbar.

DIY 3D Drucker Box selber bauen

Du willst dir das 3D Drucker Gehäuse bauen, diese Highlights erwarten dich:

Individualisierbar

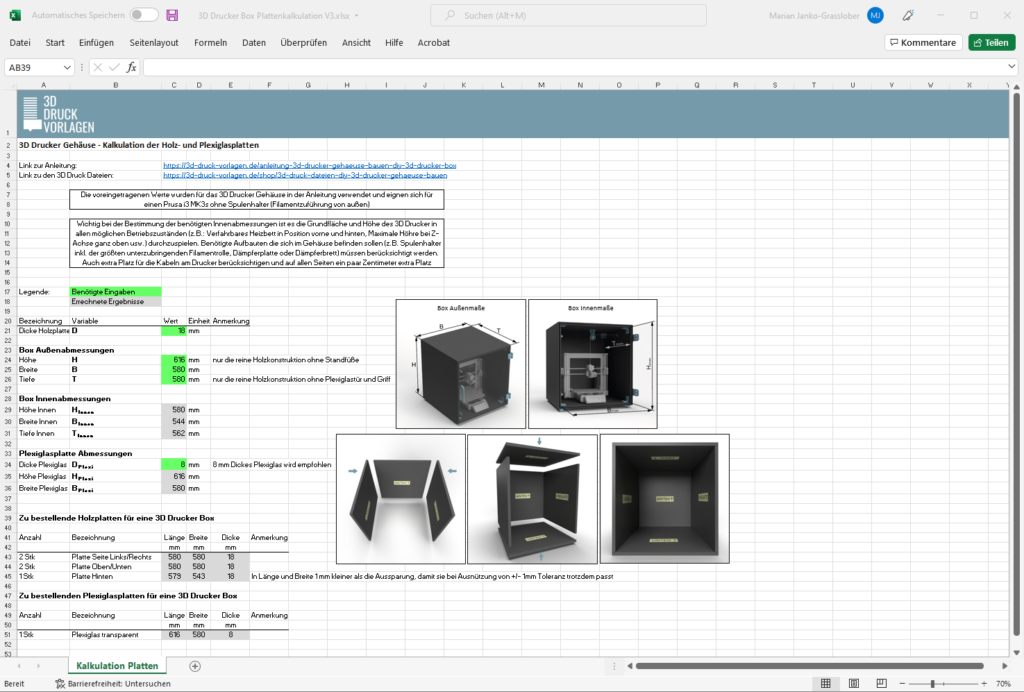

Das maßgeschneiderte Gehäuse für deinen 3D Drucker. Mittels Excel Sheet einfach die benötigten Abmessungen des Gehäuses und die Plattenstärke eingeben – schon liefert es alle Maße für den Zuschnitt der Platten.

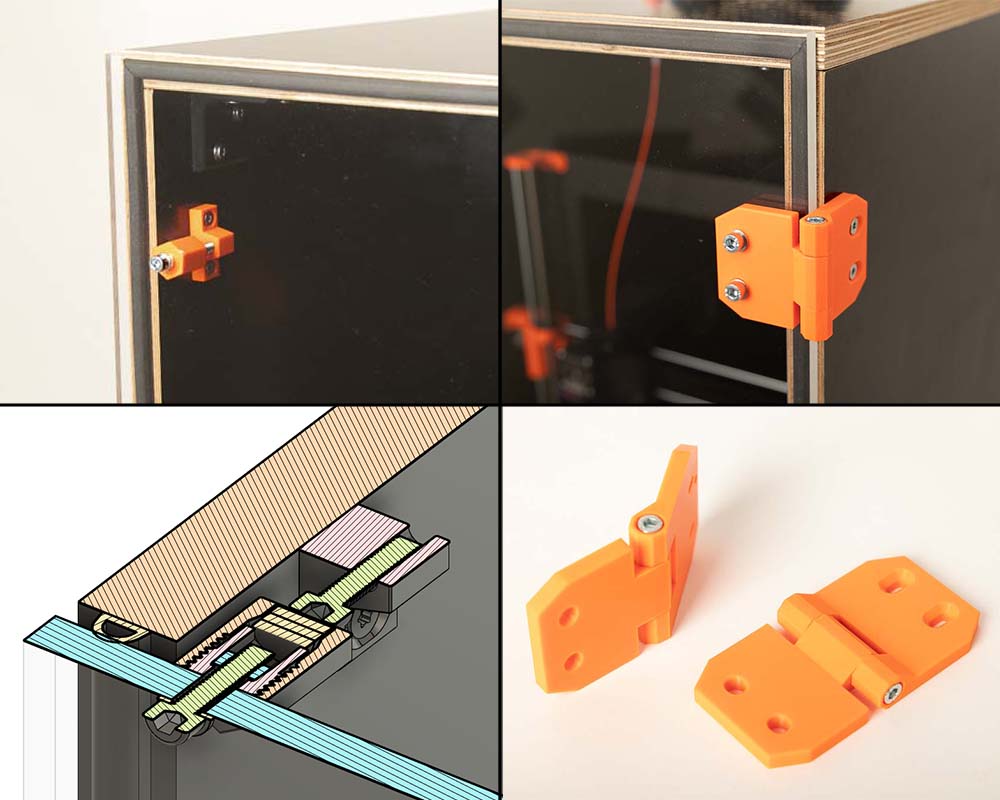

Magnetischer Türverschluss

Der magnetische Türverschluss, die robusten Scharniere und das Dichtband sorgen für einfachstes Öffnen und Schließen der Tür bei sehr guten Schall- und Emissionsschutz.

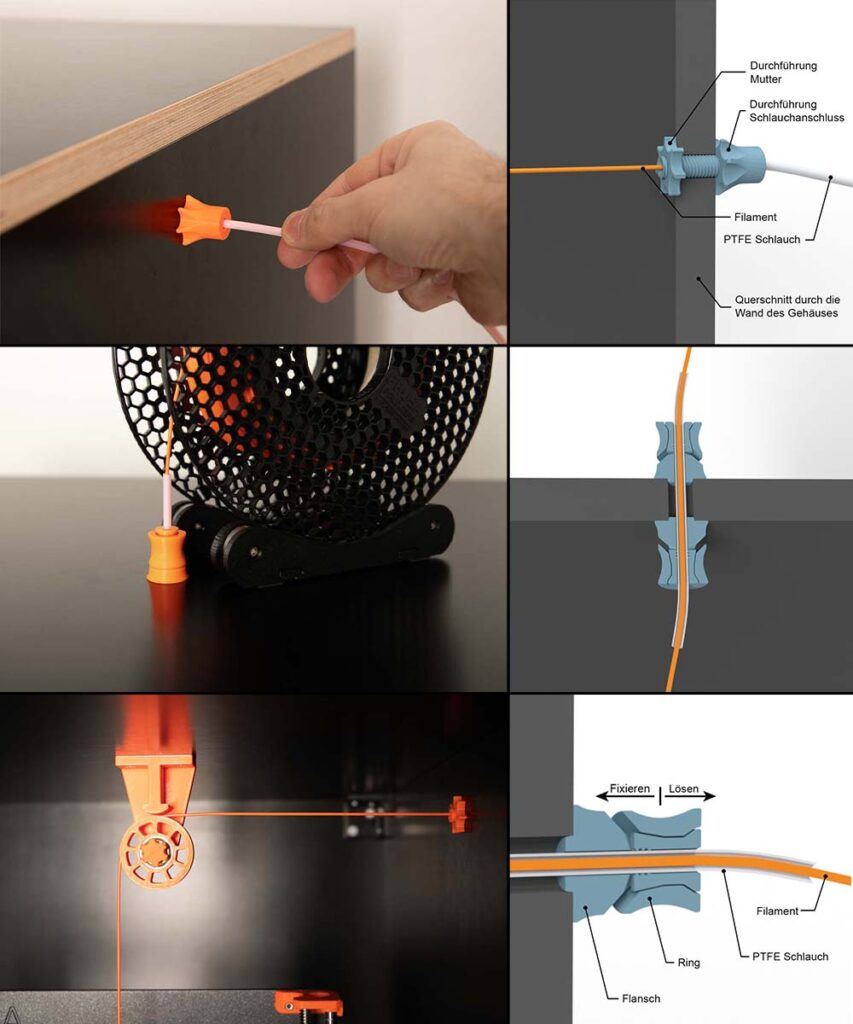

Filament Durchführung

Willst du das Filament von außen zuführen – keine Problem. In den 3D Druck Dateien für das 3D Drucker Gehäuse sind dafür verschiedene Lösungen enthalten. Von der simplen Durchführung mittels fixierten PFTE Schlauch bis zum Schlauchanschluss an deine DIY Filament Box. Dank der auch enthaltenen STL Dateien für die Umlenkrolle mit Halterung kann das Filament im Innenraum auch noch Umgelenkt werden.

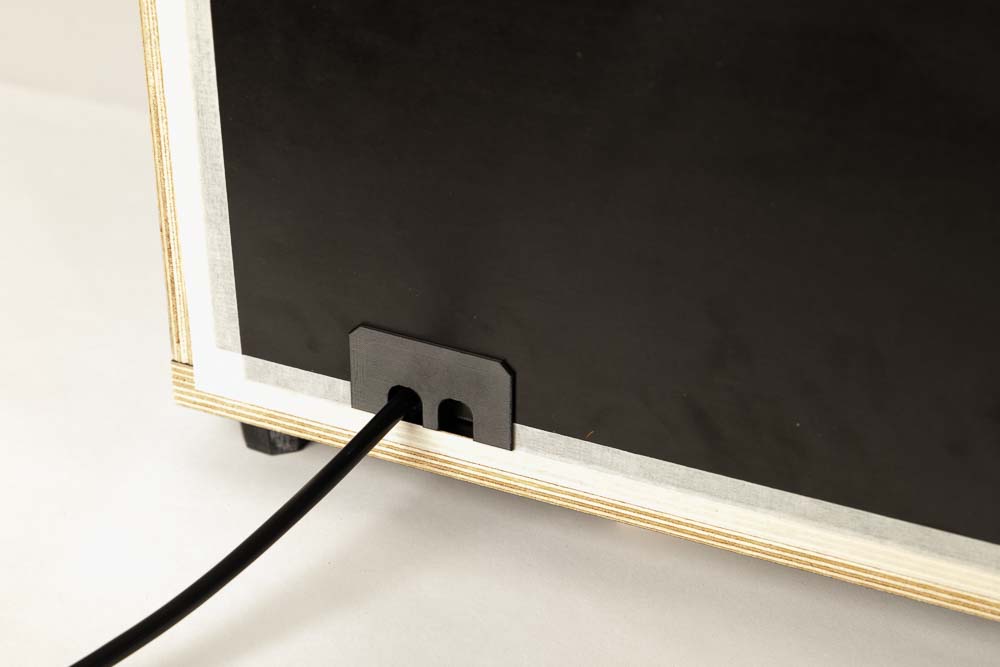

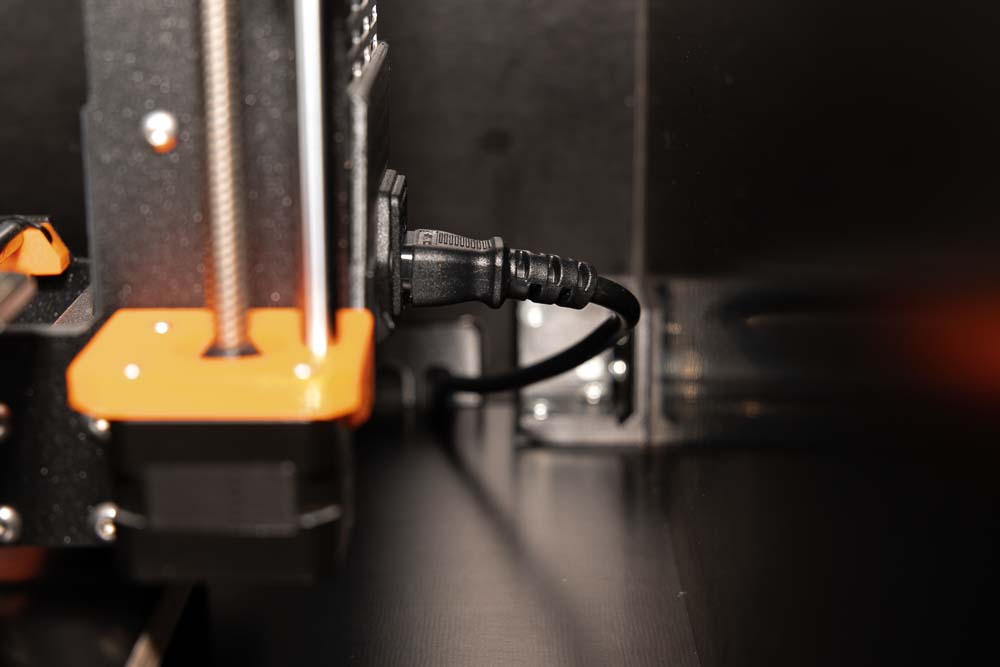

Kabel Durchführung

Neben der Stromversorgung für den 3D Drucker brauchst du vielleicht auch noch andere Dinge wie Licht, Sensoren oder Lüfter im Inneren der 3D Drucker Box. Um die notwendigen Kabel dafür in das Gehäuse zu führen gibt es je Kabeldurchführungsbox zwei Einschubplätze für unzählige verschiedene Einsätze. Die Einsätze decken jeden standardmäßigen kreisförmigen und rechteckigen Kabelquerschnitt ab.

Einfach die passenden Einsätze für deine Kabel drucken, um die Kabel klipsen und in die Durchführungsbox schieben. Die Durchführungsbox wird dann in das 3D Drucker Gehäuse geschoben und schließt dort deine Umhausung sauber ab.

Die Anleitung ist zur Übersicht in einzelne Schritte unterteilt:

- Die Übersicht über das 3D Druck Projekt liegt schon hinter dir, gefolgt von

- den 3D Druck Teilen,

- den 3D Druck Einstellungen,

- den benötigten Zukaufteilen und

- dem empfohlenen Werkzeug.

- Danach folgt die ausführliche Zusammenbauanleitung.

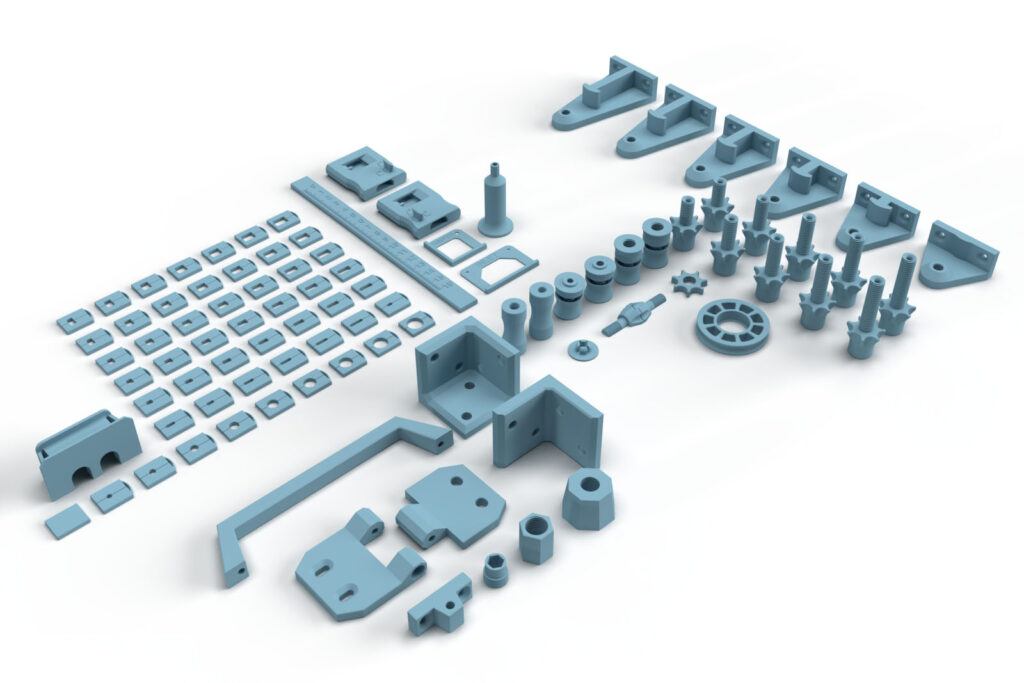

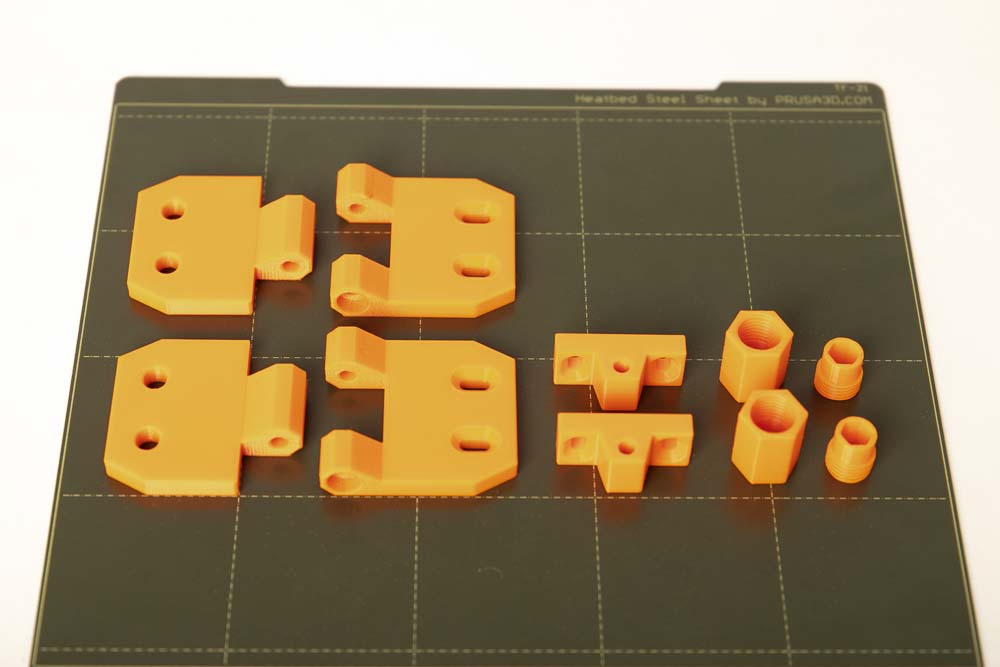

3D Druck Teile

Es handelt sich um rein digitale Produkte, du bekommst alle Dateien die du zum Selberdrucken benötigst in einem ZIP Ordner zusammengefasst. Die STL Dateien für alle benötigten Bauteile und Varianten, zusätzlichem Zubehör, sowie Schablonen und Einbauhilfen sind darin enthalten. Insgesamt sind 97 verschiedene 3D Druck Modelle enthalten.

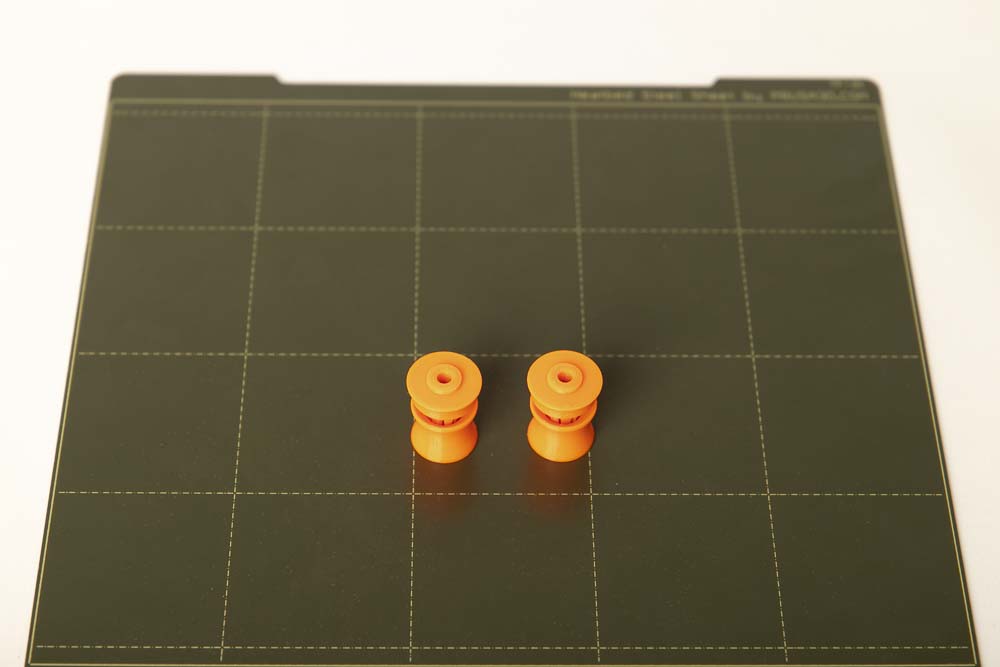

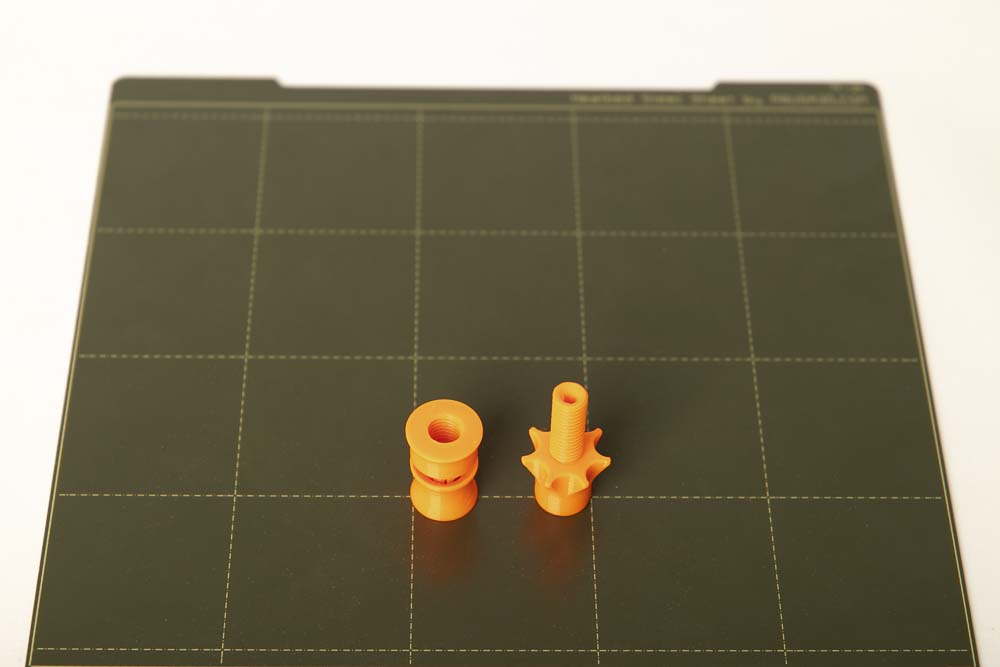

- 002300_Umlenkrolle

- 002400_Schraube

- 002900_Winkel_3-Seiten

- 003000_Winkel_2-Seiten

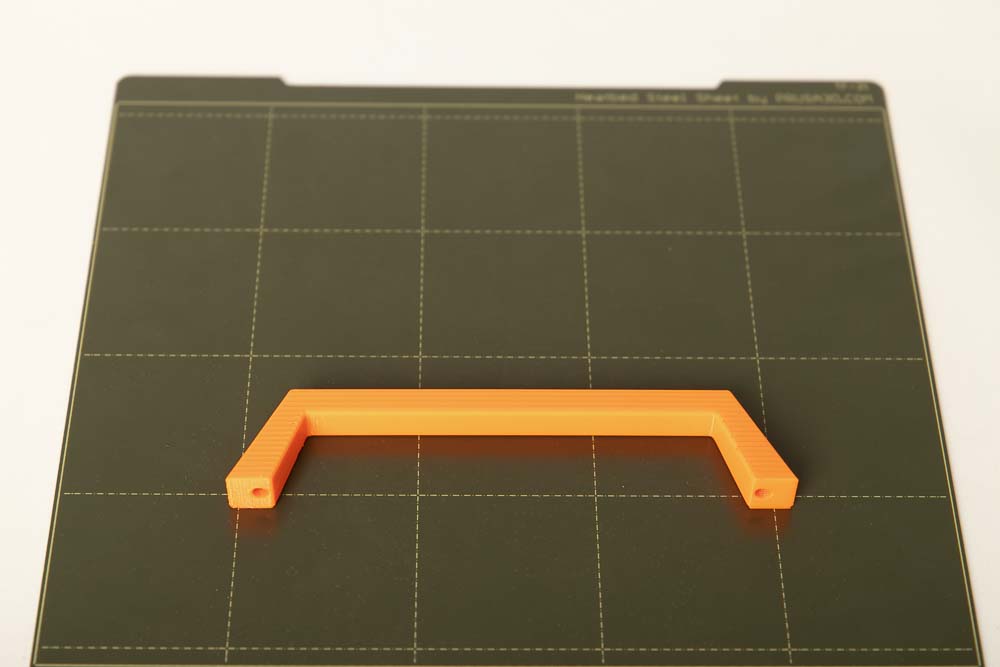

- 003100_Griff

- 003200_Scharnier_Teil_1

- 003300_Scharnier_Teil_2

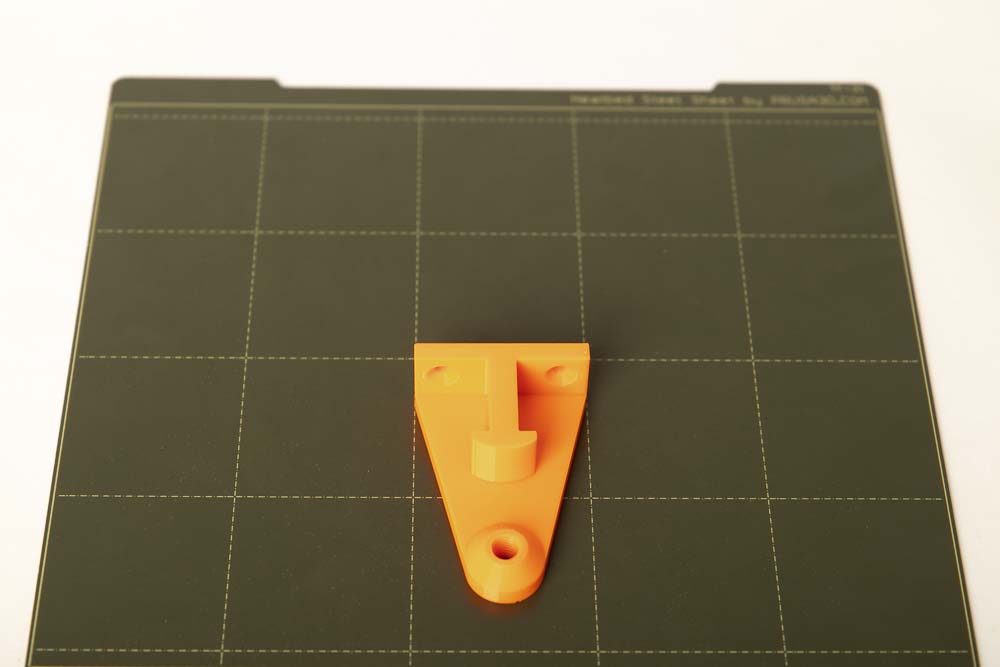

- 003400_Magnetverschluss_Schraubenhalter

- 003500_Magnetverschluss_Magnethalter

- 003600_Magnetverschluss_Deckel

- 003700_Standfuß

- 003800_Kabeldurchfuehrung_Box

- 003900_Kabeldurchfuehrung_Einsatz_geschlossen

- 004000_Kabeldurchfuehrung_Einsatz_Rund_D##

9 Modelle mit Bohrungen Durchmesser D= 3, 4, 5, 6, 7, 8, 9, 10, 11 mm - 004100_Kabeldurchfuehrung_Einsatz_Rechteckig_B##_L##

42 Modelle aller Kombinationen der rechteckigen Schlitze mit Breite B= 2, 3, 4, 5, 6, 7 mm und Länge L= 4, 5, 6, 7, 8, 9, 10 mm - 004200_Umlenkrollenhalter_A##

6 Modelle mit dem Abständen A= 10, 20, 30, 40, 50, 60 mm - 004300_Durchführung_Schlauchanschluss_OD#_L##

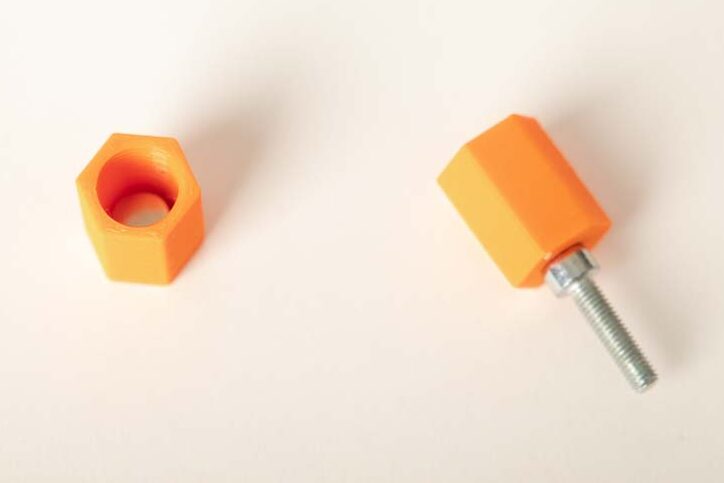

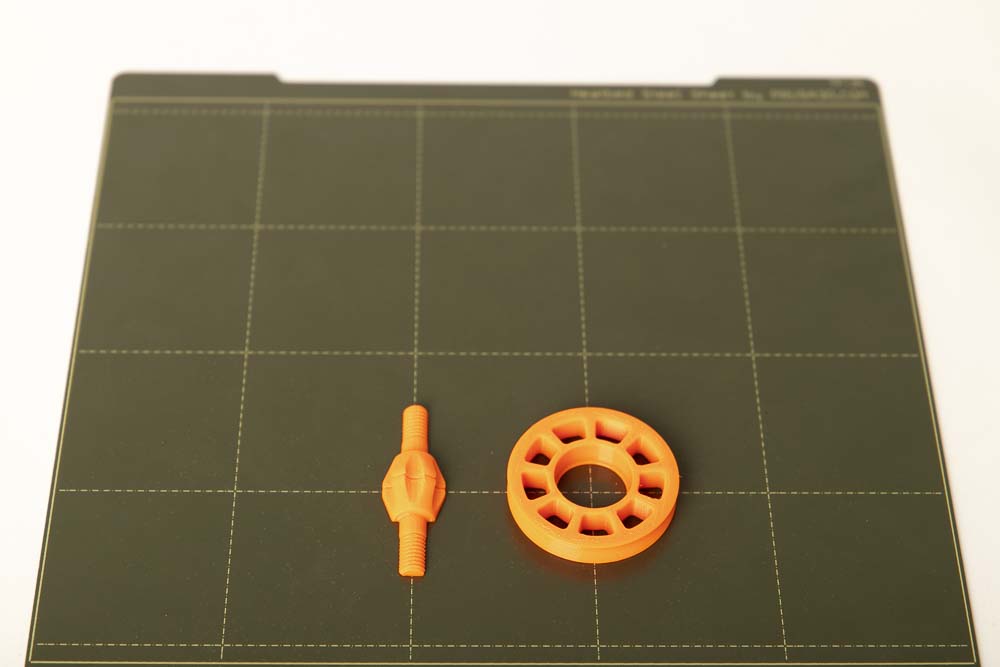

10 Modelle aller Kombinationen der ansteckbaren PTFE Schlauchdurchmesser Außen OD= 4, 5 mm und Länge der Durchführung L= 20, 25, 30, 35, 40 mm - 004400_Durchfuehrung_Mutter

- 004500_Bohrungsabdeckung

- 004600_Schlauchklemme_OD4

- 004600_Schlauchklemme_OD5

- 004700_Schlauchklemme_mit_Gewinde_OD4

- 004700_Schlauchklemme_mit_Gewinde_OD5

- 004800_Schlauch_Kupplung_OD4

- 004800_Schlauch_Kupplung_OD5

- 004900_Markierer

- 005000_Schablone_Kabeldurchfuehrung

- 005100_Schablone_Standfuß

- 005400_Lineal

- 005500_Feststeller_Links

- 005600_Feststeller_Rechts

- 000400_Werkzeug_Einpresshilfe

- 000500_Werkzeug_Auspresshilfe

- 000600_Werkzeug_Widerlager_Auspresshilfe

Der größte 3D Druck Teil dieses Projekts (Griff) benötigt eine Grundfläche (X,Y) von 170 x 40 mm, der höchste Teil (Druchführung_Schlauchanschluss_OD#_L40) ist 61 mm hoch (Z). Jeder 3D Drucker mit einem Bauraum (X, Y, Z) von mindestens 170 x 170 x 70 mm ist für dieses Projekt geeignet.

Hast du bereits ein 3D Drucker Gehäuse und benötigst nur die Filament Durchführungen und die Umlenkrolle? Die Dateien gibt es auf vielfache Nachfrage jetzt auch einzeln zu kaufen: 3D Druck Dateien für die Filament Durchführung mit Umlenkrolle

3D Druck Einstellungen

Für den 3D Druck Teil 004200_Umlenkrollenhalter_A## :

- Schichthöhe 0,2 mm und 20% Infill (rectangular)

Alle anderen Bauteile:

- Schichthöhe 0,2 mm und 100% Infill (rectangular)

Für das verwendete PETG* haben haben sich folgende Einstellungen bewährt:

- Düsentemperatur: 250°C (Erste Schicht: 240°C)

- Heizbetttemperatur: 90°C (Erste Schicht: 85°C)

- Perimeter Geschwindigkeit: 45 mm/s (Erste Schicht: 10 mm/s)

- Externe und kurze Perimeter Geschwindigkeit: 25 mm/s (Erste Schicht: 10 mm/s)

- Infill Geschwindigkeit: 80 mm/s (Erste Schicht: 10 mm/s)

- Oberste Schicht Infill Geschwindigkeit: 40 mm/s

Verwendets 3D Druck Filament und 3D Drucker

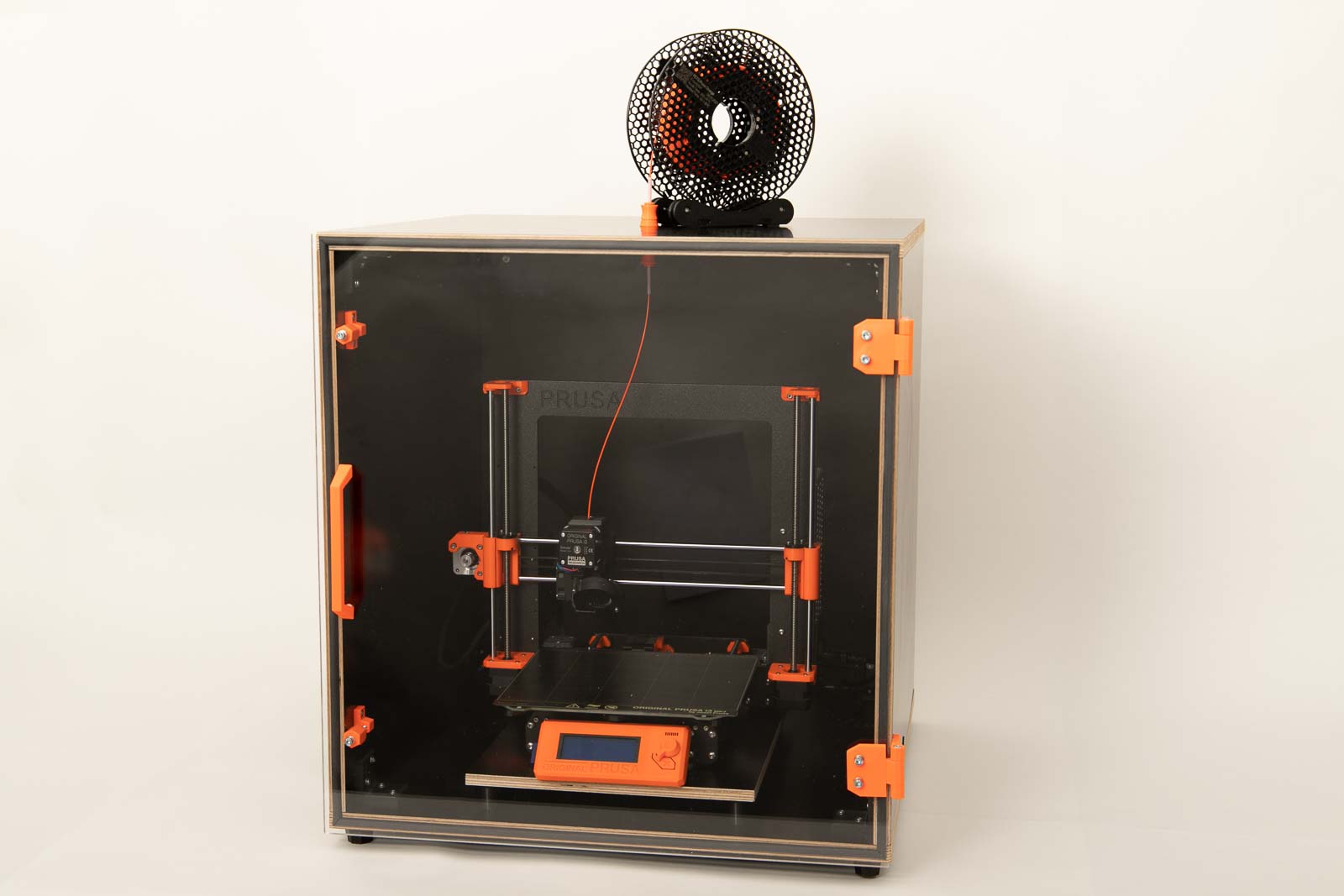

Verwendeter 3D Drucker: Prusa i3 MK3s* mit einer Standard 0,4 mm Düse

Verwendetes 3D Druck Filament: In dieser Anleitung wurde Prusament PETG Prusa Orange* und Prusament PETG Jet Black*, sowie Prusament PETG Urban Grey für die Hilfswerkzeuge verwendet. Die Standfüße können aus dem PETG gedruckt werden, oder um Vibrationen und die Schallemissionen weiter zu senken auch aus flexiblen Filament. Dafür wurde hier das Fiberlogy Fiberflex 30D Schwarz* verwendet.

Mit den gewählten Einstellungen werden ca. 600 g Filament für die 3D Druck Teile der 3D Drucker Box verdruckt.

Beim verwendeten PETG Filament (29,90 EUR/kg) sind das ca. 18 EUR Filament Materialkosten je 3D Druck Gehäuse.

Die Gesamtdruckzeit für alle benötigten Bauteile liegt bei ca. 50 Stunden. Zur Berechnung der Gesamtdruckzeit werden alle Druckzeiten zusammengezählt, wobei immer die gesamte Stückzahl eines Bauteils auf einmal gedruckt wird.

Wegen der höheren Stabilität und des geringen Verzugs wird ein Filament aus PETG* empfohlen. Die Teile können aber auch mit ABS oder ASA* gedruckt werden, diese stellen aber höhere Anforderungen an den 3D Drucker und den Operator. Das weit verbreitete PLA ist nicht geeignet, weil technisch anspruchsvollere Teile aufgrund der spröderen Natur dieses Werkstoffs und der geringeren Schichthaftung nicht stabil genug ausfallen.

Zukaufteile um das 3D Drucker Gehäuse bauen zu können

Als Zukaufteile werden neben den Holz- und Plexiglasplatten auch noch Schrauben, Muttern und weitere kleinere Zukaufteile benötigt.

Benötigte Platten

Die 3D Drucker Einhausung ist komplett auf euren 3D Drucker abstimmbar, zur Berechnung der benötigten Plattenabmessungen gibt es hier ein Excel Berechnungssheet zum Download. Das Berechnungsblatt ist natürlich auch in den 3D Druck Dateien für das 3D Drucker Gehäuse im Shop enthalten.

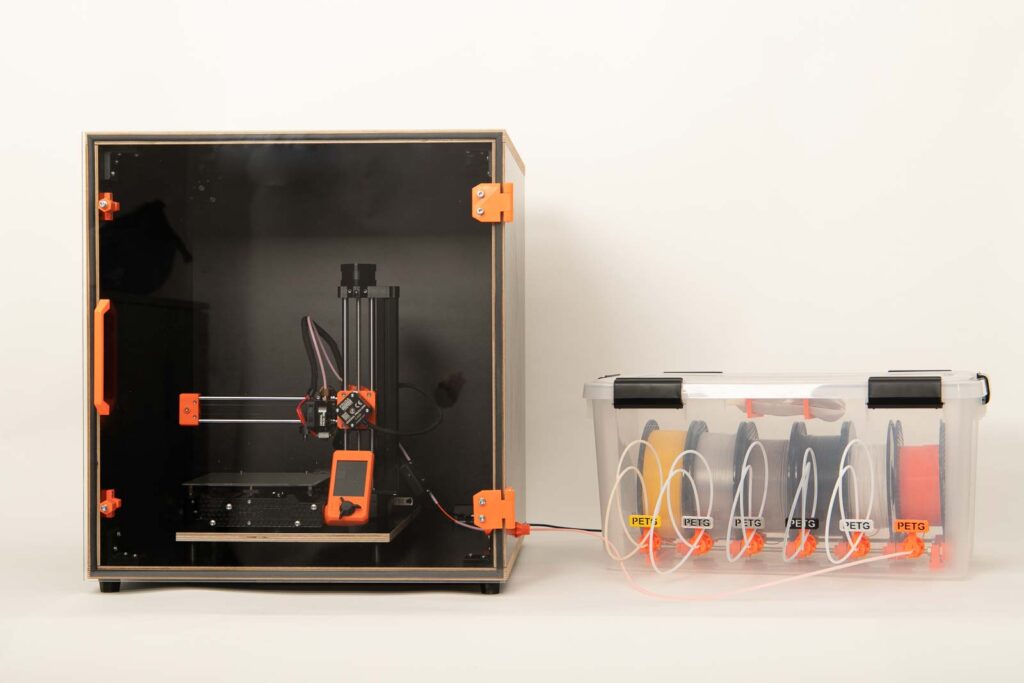

Möchtet ihr genau die 3D Drucker Box bauen die in dieser Anleitung gezeigt wird, dann ist die Excel Datei schon vorausgefüllt. Dieses Gehäuse passt beispielsweise für den Prusa i3 MK3s ohne Spulenhalter (Filamentzuführung von außen).

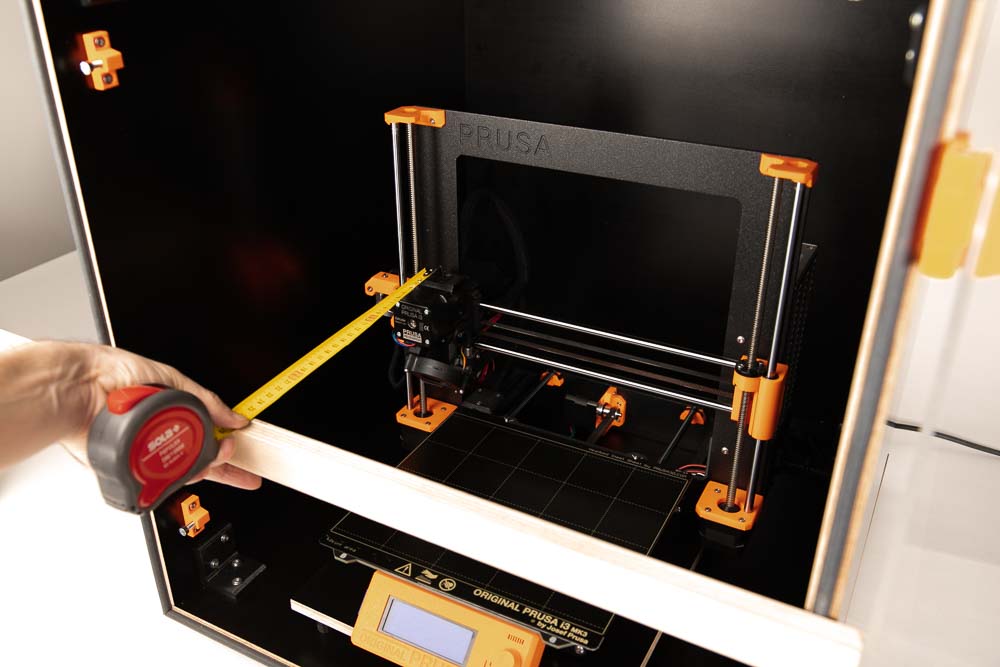

Sehr wichtig beim Planen des Gehäuses ist es dem Drucker genügend Platz einzuräumen, dabei sehr genau auf alle beweglichen Teile und Kabel des Druckers achten. Die Kabel dürfen später die Gehäusewände nicht berühren bzw. an ihnen schleifen. Genügend Platz für später in dem Gehäuse platzierte Filamentrollen oder auch für die Filamentdurchführung und gegebenenfalls eine Umlenkrolle einplanen. Auch genügend Raum für möglicherweise verwendete LED Lichter, Dämpferplatten oder Dämpferboards mit berücksichtigen. Dazu am besten dass später gewünschte 3D Drucker Setting aufbauen, alle Extrempositionen des 3D Druckers abfahren und die maximalen Auslenkungen bestimmen. Zu den Maximalmaßen noch ein paar Zentimeter an Sicherheit hinzuaddieren um zu den benötigten Innenabmaßen des 3D Drucker Gehäuses zu gelangen.

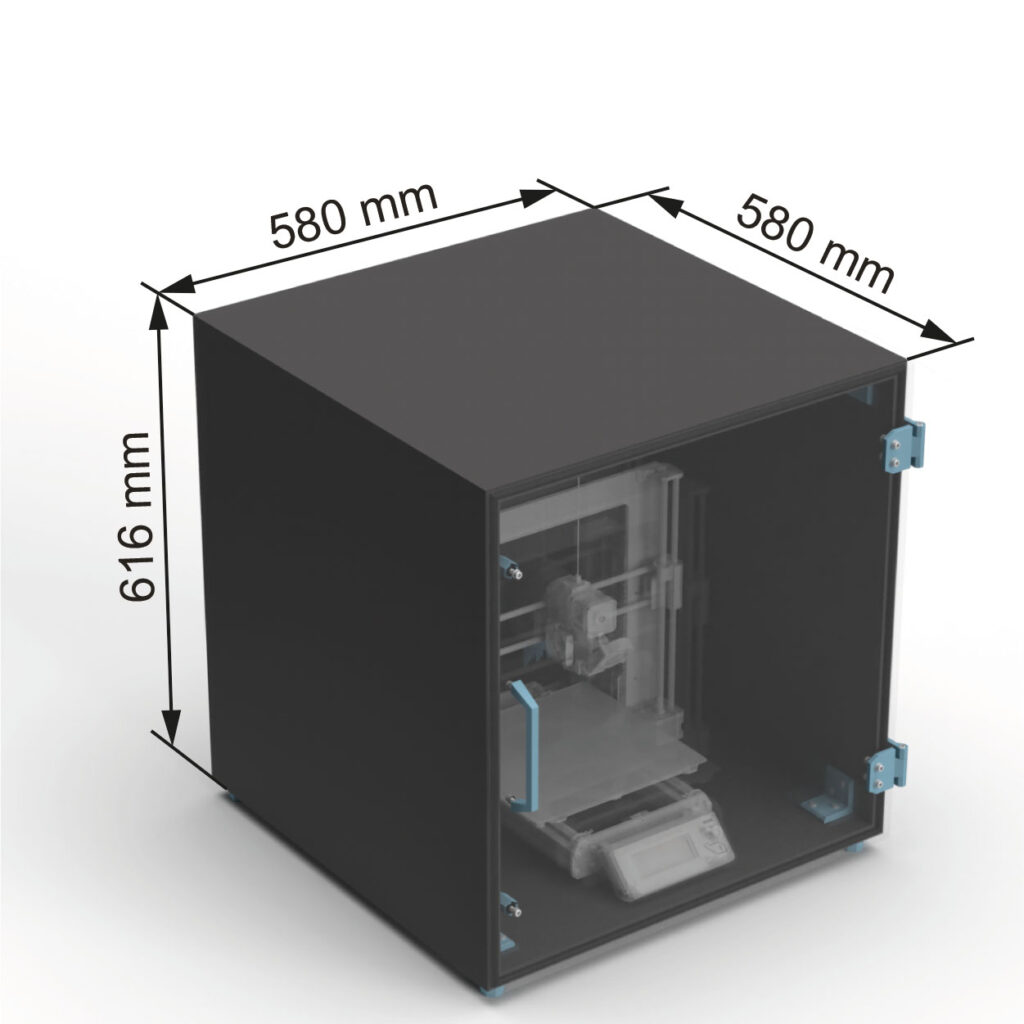

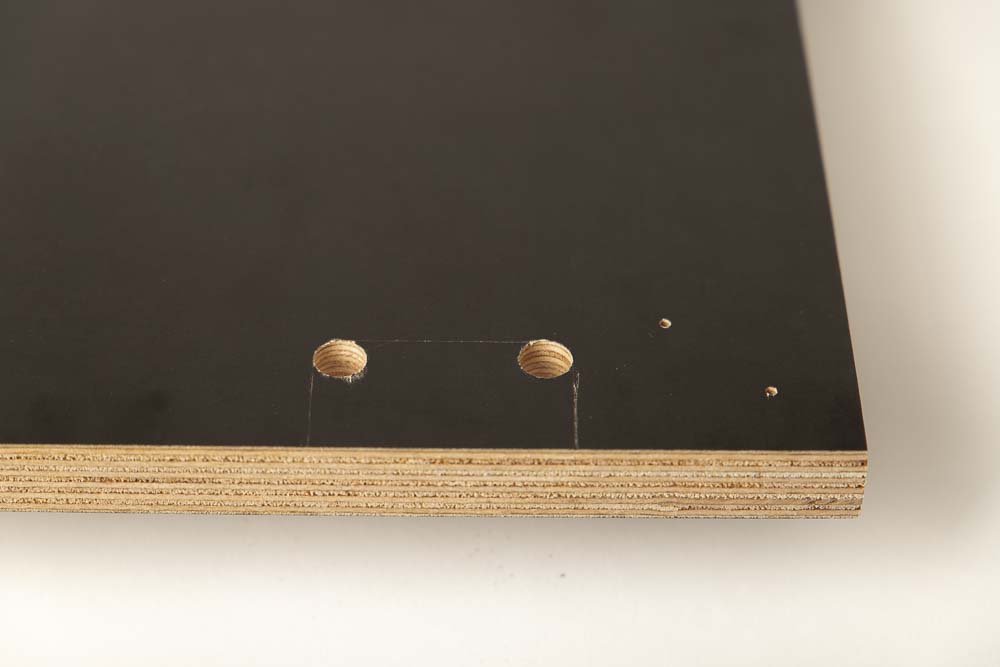

Um dass hier gezeigte 3D Drucker Gehäuse bauen zu können wurden folgende Platten verwendet:

- 2 Stk Holzplatten für Boden und Deckel 580 x 580 mm Multiplex Stärke= 18 mm schwarz (ca. 38 EUR / Stk)

- 2 Stk Holzplatten für Links und Rechts 580 x 580 mm Multiplex Stärke= 18 mm schwarz (ca. 38 EUR / Stk)

- 1 Stk Holzplatte für Hinten 579 x 543 mm Multiplex Stärke= 18 mm schwarz (ca. 36 EUR)

- 1 Stk Plexiglas GS (gegossen) für Tür 616 x 580 mm Stärke= 8 mm (ca. 47 EUR)

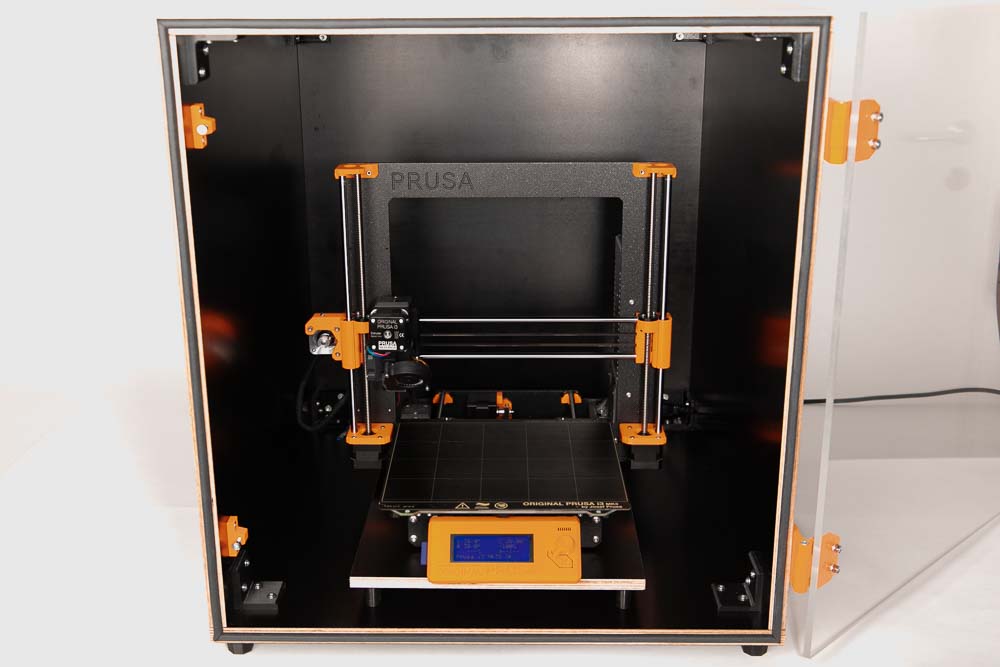

Das hier in der Anleitung gebaute 3D Drucker Gehäuse hat die Außenabmessungen von 58 x 61,6 x 58 cm (B x H x T). Damit bietet es reichlich Platz für deinen 3D Drucker, wie hier in der Abbildung, ein Prusa i3 MK3s ohne Spulenhalter.

Das Filament kommt bei dieser Version aber von Außerhalb der Box. Sollen in dem selbstgebauten 3D Drucker Gehäuse auch noch die Filamentrollen auf dem 3D Drucker untergebracht werden, dann muss die Box höher dimensioniert werden.

Für fertig geschnittene Holz- und Plexiglasplatten gibt es viele Online Shops, die hier verbauten Platten wurden bei auprotec.com (Multiplexplatten) und kunststoffplattenonline.de (Plexiglas) gekauft. Bei dem Plexiglas ist gegossenes (GS) auf jeden Fall zu empfehlen, extrudiertes Plexiglas (XT) hat mehr Eigenspannungen und ist für die notwendigen Bearbeitungsschritte (Bohren) nicht so gut geeignet. Das setzen der Durchgangsbohrungen könnte Risse verursachen. Leider sind die schwarzen 18 mm Multiplex Platten bei Auprotec.com zur Zeit nicht verfügbar. Als Alternative gibt es die Platten auf Plattenzuschnitt24.de.

Die Dicke der Platten kann variiert werden, die enthaltenen Modelle in ihren verschiedenen Varianten sind dafür ausgelegt worden. Dadurch können Holzplatten verwendet werden die zwischen 12 mm bis 35 mm stark sind. Getestet und bewährt hat sich die hier gezeigte 18 mm Version. Bei dünneren bzw. dickeren Holzplatten unbedingt berücksichtigen, dass auch die passenden Holzschrauben, kürzere bzw. längere als die hier für die 18 mm Version empfohlenen 4×20 Holzschrauben, verwendet werden. Und natürlich muss die 3D Drucker Umhausung auch vor dem Einsatz auf Stabilität geprüft werden. Es wird empfohlen Platten mit weniger als 18 mm nur für sehr kleine Boxen zu verwenden.

Auch bei der Plexiglasplatte könnte theoretisch eine dünnere Platte gewählt werden. Dadurch kann es aber dazu kommen, dass diese dann zu Flexibel ist und die Tür nicht richtig schließt und dichtet. Tritt das auf, können nachträglich noch mehrere zusätzliche Magnetverschlüsse verwendet werden um die Türe dicht schließen lassen, zum Beispiel noch einen zusätzlichen Verschluss oben und unten.

Mit den M5x20 mm Zylinderkopfschrauben können Plexiglasplatten von 5 bis 8 mm verwendet werden, bei abweichenden Plattenstärken müssen dann Schrauben mit anderen Längen gewählt werden.

Kleinere Zukaufteile

- 54 Stk Holzschrauben mit Senkkopf Torx 4×20 mm* (ca. 10 EUR / 200 Stk)

- 56 Stk Unterlegscheiben für M5 DIN125A (5,3x10x1)* (ca. 10 EUR / 100 Stk)

- 6 Stk Muttern M5 DIN934* (ca. 7 EUR / 50 Stk)

- 14 Stk Zylinderkopfschrauben M5x20 mm DIN 912 (ISO 4762) verzinkt* (ca. 13 EUR / 100 Stk) – unbedingt verzinkt! Keine Edelstahl (A2) Schrauben verwenden, da diese zu wenig magnetisch sind um den Magnetverschluss zu halten.

- 6 Stk Magnete Neodym 10×2 mm* (ca. 10 EUR / 52 Stk)

- ca. 4 m Dichtungsband D-Typ 9×6 mm* (ca. 7 EUR / 10 m) – genaue Länge ist einmal der Umfang der Tür

Optional für spezielle Filament Durchführungsvarianten, siehe Schritt 10: Filamentdurchführungen

- ca. 15 cm PTFE Schlauch OD4 ID3* (ca. 6 EUR / m) – oder OD5 ID3 bzw. OD5 ID4

- 1 Stk Kugellager 608* (ca. 10 EUR / 20 Stk) – wenn die Umlenkrolle zur Führung des Filaments verwendet wird

Die hier verwendeten Platten kommen auf ca. 235 EUR (bei auprotec.com und kunststoffplattenonline.de)

Die kleineren Zukaufteile kommen auf ca. 16 EUR (über Amazon.de)

Die Gesamtkosten der Zukaufteile kommen damit auf ca. 251 EUR, ohne Versandkosten und wenn nur die Kosten für die benötigten Teile für ein 3D Drucker Gehäuse zusammengerechnet werden.

Werden günstigere Holzplatten verwendet, können die Kosten für die Zukaufteile der 3D Drucker Einhausung auch unter 140 EUR gedrückt werden, siehe alternative Zukaufteile.

Alternative Zukaufteile

Platten, Dichtungsband, Schrauben, Unterlegscheiben und Muttern: Die gibt es im Baumarkt meistens deutlich günstiger und vor allem genau in der benötigten Stückzahl zu kaufen.

Günstigere Holzplatten: Bei den Holzplatten wird hier in der Bauanleitung auf sehr schöne beschichtete Platten gesetzt, ähnliche (aber unbeschichtete) gibt es auch viel billiger zu haben. Zum Beispiel direkt bei Hornbach im Zuschnitt, dort kosten die Holzplatten mit Multiplex 18 mm (ohne Beschichtung) gesamt nur ca. 75 EUR. Damit kommen alle Zukaufteile zusammen auf weniger als 140 EUR.

Stahlwinkel: Die Holzplatten der 3D Drucker Einhausung werden von 3D gedruckten Winkeln zusammengehalten, damit diese stabil ausfallen, sind diese sehr massiv ausgeführt und werden mit 100% Infill gedruckt, was einiges an Filament und Druckzeit benötigt. Natürlich ist es auch möglich handelsübliche Stahlwinkel aus dem Baumarkt einzusetzen.

Standfüße: Wenn eine zusätzliche Dämpfung der Einhausung gewünscht wird aber nicht extra flexibles Filament angeschafft werden soll, kann auch auf Gummi Standfüße aus dem Baumarkt oder von zum Beispiel diese Gummifüße* von Amazon zurückgegriffen werden. Bei diesen Zukaufteilen muss dann selbst die richtige Befestigungsschraube gewählt werden. Hier besonders die Belastungsgrenzen der Zukaufteile und den festen und sicheren Stand beachten und überprüfen.

PTFE Schläuche: Neben den Schläuchen mit OD4 ID3 (Außendurchmesser 4 mm und Innendurchmesser 3 mm) ist es auch möglich die Filament Durchführungen in die 3D Drucker Box mit OD5 ID3 oder OD5 ID4 PTFE Schläuchen zu bauen. Hier den Innendurchmesser (ID) immer min. 1 mm größer als den Filamentdurchmesser wählen. Das heißt bei 1,75mm Fialment einen ID3 und bei 2,85 mm Filament einen ID4 PTFE Schlauch verwenden.

Benötigtes Werkzeug

Wie immer ist ein neues Projekt die beste Ausrede um neues Werkzeug zu kaufen 😉

- Akkuschrauber*

- Bit-Set*

- Stichsäge*

- Feine Sägeblätter* für saubere Schnitte

- Schleifpapier Körnung 240* zum Brechen/Entgraten der Plattenkanten

- Inbusschlüsselsatz* davon die Innensechskant-Schlüssel 4 mm und 6 mm

- Torxschlüsselsatz*

- Gabelschlüsselsatz* davon Schlüssel für M5 Mutter (8 mm)

- Holzbohrer 2 mm* zum Vorbohren an den Holzplatten

- Holzbohrer-Set 3-10 mm* 6 mm für die Bohrungen an der Plexiglasplatte, hier am besten Holzbohrer oder noch besser Kunststoffbohrer verwenden / 10 mm für die Durchführungen von Stromkabel und Filament

- Edding Marker*

- Stanley Messer* (Teppichmesser)

- Schere*

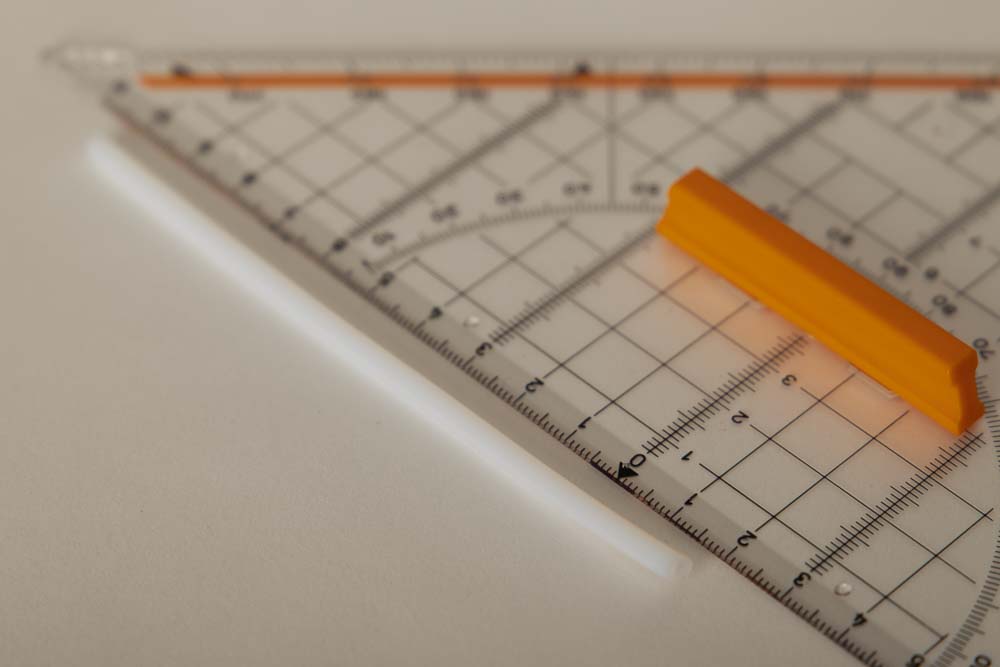

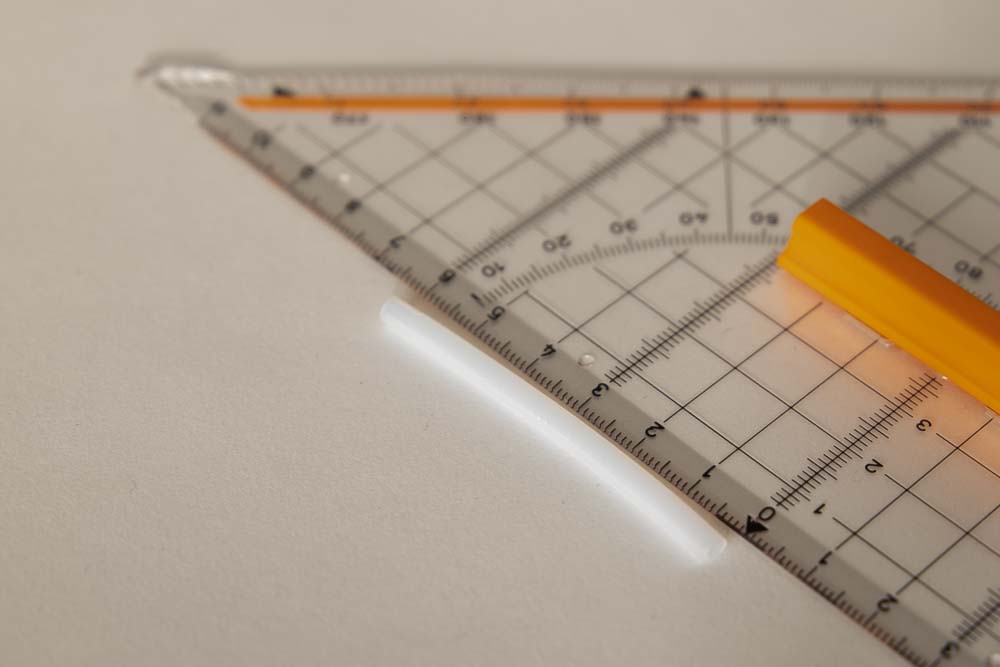

- Geodreieck*

- Rollmaß*

- Superkleber*

- Schraubzwingen*

- Analoger Messschieber* oder wenn es etwas teureres sein darf Mitutoyo Analoger Messschieber* für alle die Nonius lesen können und wollen

- Oder alternativ Digitale Messchieber – auch hier von Günstig: Digital Messschieber* zu Professionell: Mitutoyo Digital Messschieber*

- Malerband*

- Fahrrad-Kettenöl* zum Schmieren der Türscharniere

Zusammenbauanleitung: DIY 3D Drucker Gehäuse bauen

Die Zusammenbau Anleitung für die 3D Drucker Einhausung ist in 11 einzelne Schritte unterteilt, die sich in folgende Kapitel gliedern:

- Schritt 1: Vorbereitung der Platten

- Schritt 2: Bearbeitung der Holzplatten

- Schritt 3: Bearbeitung der Plexiglasplatte

- Schritt 4: Vorbereitung der Kabeldurchführung, Magnetverschlüsse und Scharniere

- Schritt 5: Zusammenbau der 3D Drucker Box

- Schritt 6: Zusammenbau der durchsichtigen Plexiglas Tür

- Schritt 7: Einbau und Justierung der Tür

- Schritt 8: Platzieren des 3D Druckers im Gehäuse

- Schritt 9: Bestimmung der Position für die Filament Durchführung

- Schritt 10: Wahl und Montage der Filament Durchführung

- Schritt 11: Testlauf für die selbstgebaute 3D Drucker Box

Sicherheitshinweise

Safety first! Lies und beachte die Zusammenbauanleitung und die Bedienungsanleitung!

Lies die gesamte Zusammenbauanleitung und Bedienungsanleitung sorgfältig durch und halte dich an die Anweisungen und Sicherheitshinweise. Sollte etwas unklar sein wende dich einfach an den Support (support@3d-druck-vorlagen.de).

Diese Anleitung richtet sich nur an volljährige Personen, fehlen Fachkenntnisse im Umgang mit vorkommenden Werkzeugen oder Prozessen dann unbedingt die Hilfe von geschulten Personen in Anspruch nehmen. Die Vorbereitung und der Zusammenbau des Projekts erfolgt auf eigene Gefahr hin.

Warnhinweise und Symbole

Allgemeine Sicherheitshinweise für den Zusammenbau des Projektes

Bei allen Bearbeitungsschritten bei denen Späne entstehen (Sägen, Bohren) können, Schutzbrille tragen um die Augen zu schützen.

Bei allen Bearbeitungsschritten bei denen Sägen oder Messer verwendet werden, Montagehandschuhe tragen um die Hände zu schützen. Beim Bohren keine Handschuhe tragen, es besteht die Gefahr des Einzugs in den Bohrer.

Beim Drucken von Teilen können scharfe Kanten entstehen (meist an der ersten Schicht), es besteht Schnittgefahr. Diese Kanten müssen abgeschliffen oder entgratet werden.

Schritt 1: Vorbereitung der Platten

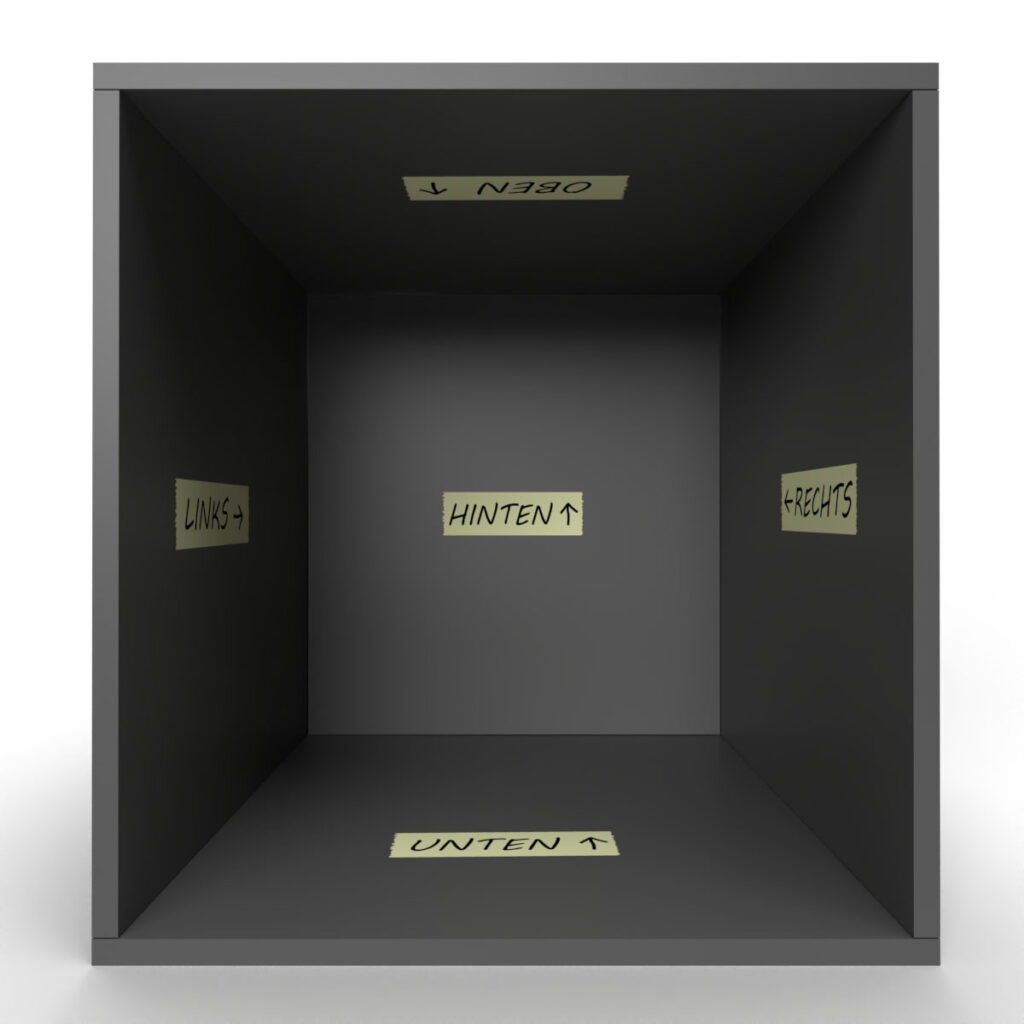

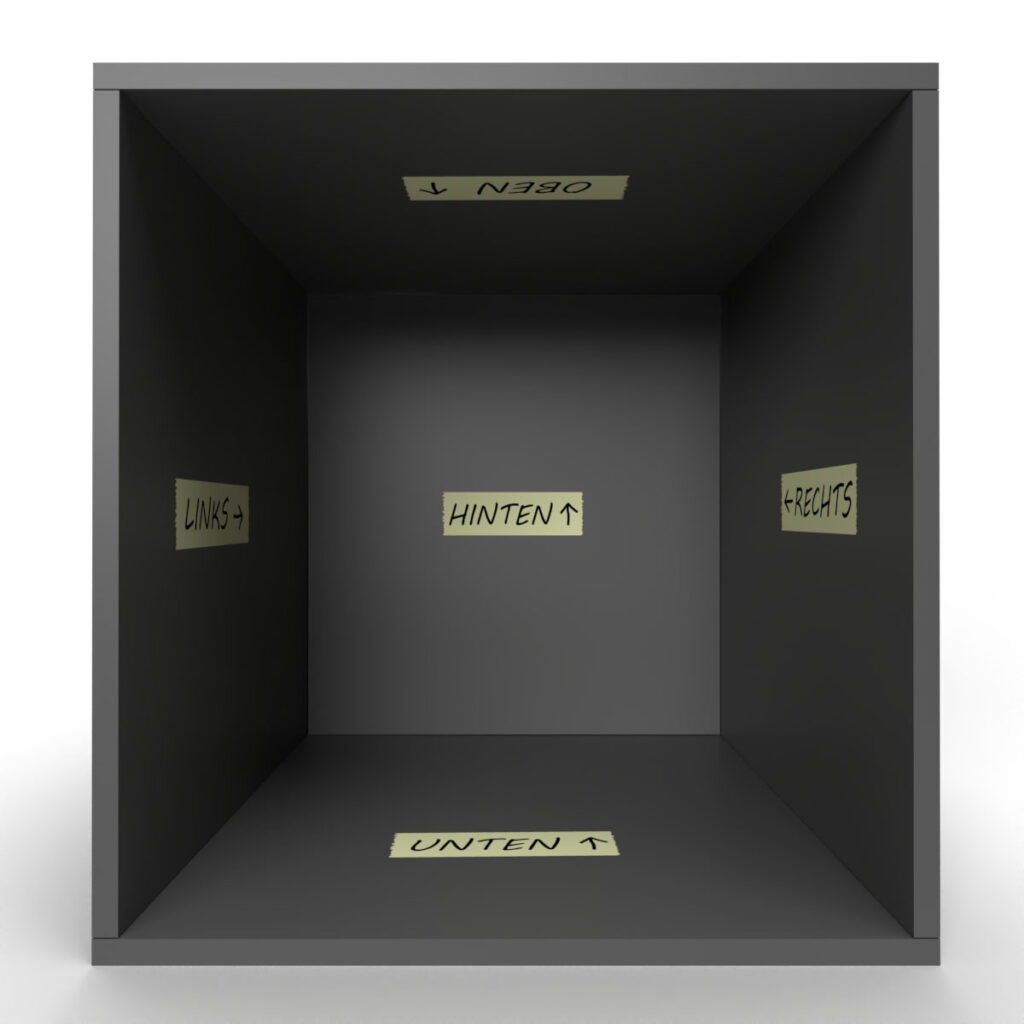

Nach dem Eintreffen der bestellten Holzplatten und der Plexiglasplatte, am besten sofort die für euer Projekt gewählten Abmaße überprüfen. Die Platten dann folgendermaßen einteilen (ergibt sich durch die Abmaße): Oben, Unten, Links, Rechts, Hinten und natürlich einfach zu unterscheiden, die durchsichtige Plexiglas Tür.

Sind die Schnittkanten der Platten sehr scharf, einfach mit einem feinen Schleifpapier ein wenig abziehen und entgraten.

Nach dem Sortieren und begutachten der Flächen und Kanten der Platten, entscheiden welche Seite später nach außen (schöne Flächen und Kanten) und nach welche Seite nach innen, Richtung 3D Drucker zeigen wird.

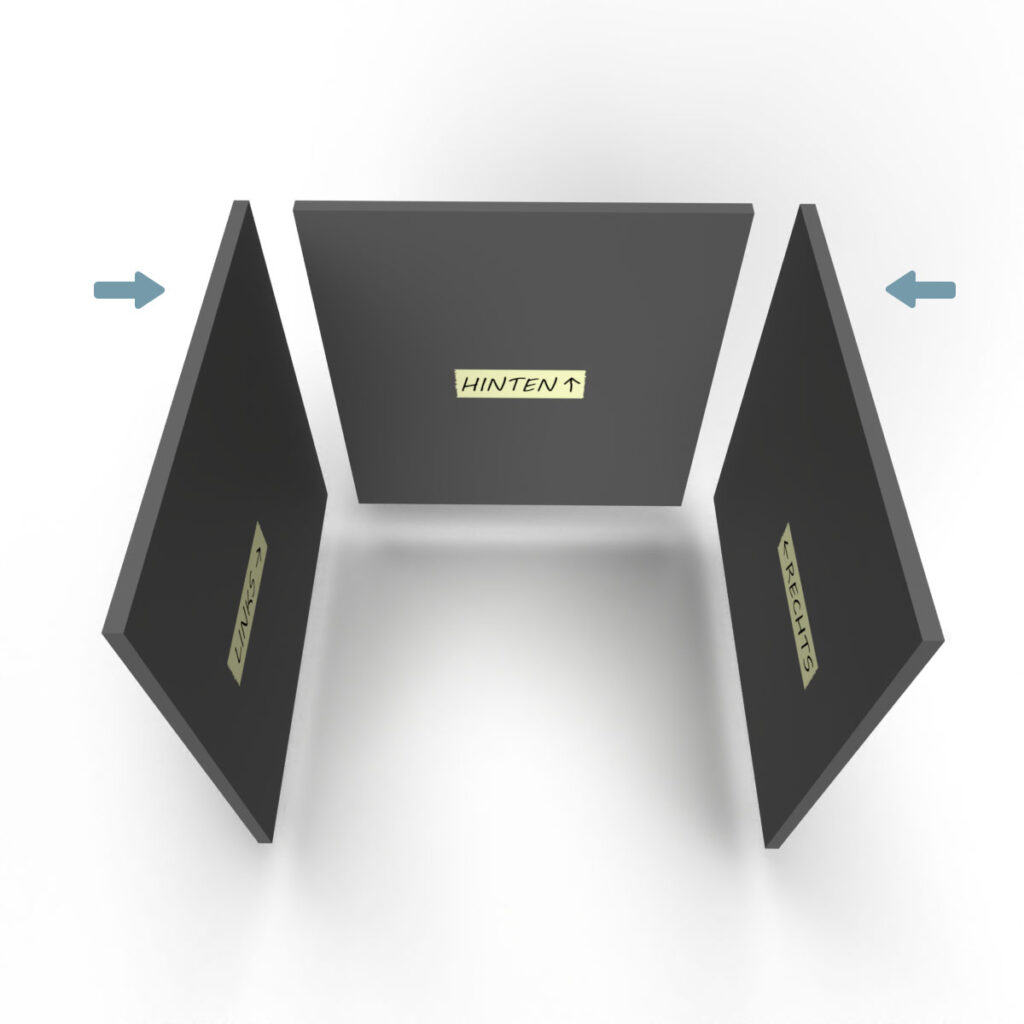

Um die Platten bei der Bearbeitung leichter zuordnen zu können und immer richtig zu Orientieren, an den künftigen nach innen gerichteten Seiten der Platten Malerband mit in der nachfolgenden Abbildung gezeigten Beschriftungen und Pfeilen anbringen.

Wichtiger Schritt für die Übersicht und Ordnung: beschriften der späteren Innenseiten der Platten, die Pfeile zeigen immer nach hinten in Richtung Tiefe der Box. Der Pfeil an der Platte Hinten zeigt nach oben.

Die Holzplatten werden später folgendermaßen zum 3D Drucker Gehäuse zusammengebaut:

- Die Platte Hinten steht zwischen den Platten Links und Rechts.

- Die Platten Oben und Unten, schließen diese drei Platten dann oben bzw. unten ab.

- Die Platten Rechts, Links und Hinten stehen auf der Platte Unten und werden oben von der Platte Oben abgedeckt.

So erhält die 3D Drucker Einhausung genügend Stabilität und später können dann auch mehrere Boxen übereinander gestapelt werden.

Vorbereitete Platten bereit für den nächsten Schritt.

Schritt 2: Bearbeitung der Holzplatten

Damit die Montage der 3D Drucker Einhausung leichter fällt, am besten gleich alle Vorbohrungen setzen. Neben den 3D gedruckten Winkeln die jetzt benötigt werden, gibt es ein paar praktische Werkzeuge die in den 3D Druck Dateien für das 3D Drucker Gehäuse enthalten sind und zusätzlich gedruckt werden können.

Benötigte 3D Druck Teile

- 4 Stk 002900_Winkel_3-Seiten

- 4 Stk 003000_Winkel_2-Seiten

Schichthöhe 0,2 mm und 100% Infill (rectangular)

Die Winkel_2-Seiten unbedingt wie gezeigt in der Position als Liegendes „L“ drucken, so ist die Stabilität des Winkels höher.

Die Winkel unbedingt mit 100 % Infill und einem mechanisch belastbaren Kunststoff drucken (z.B.: PETG, ABS, ASA).

- 1 Stk 004900_Markierer

- 1 Stk 005000_Schablone_Kabeldurchfuehrung

- 1 Stk 005100_Schablone_Standfuß

Schichthöhe 0,2 mm und 100% Infill (rectangular)

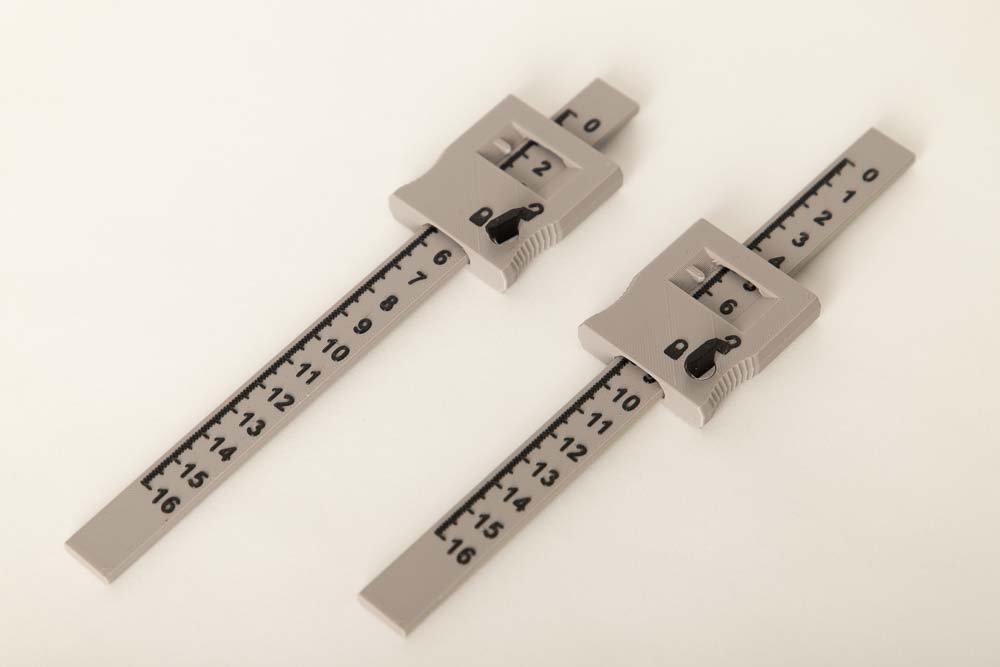

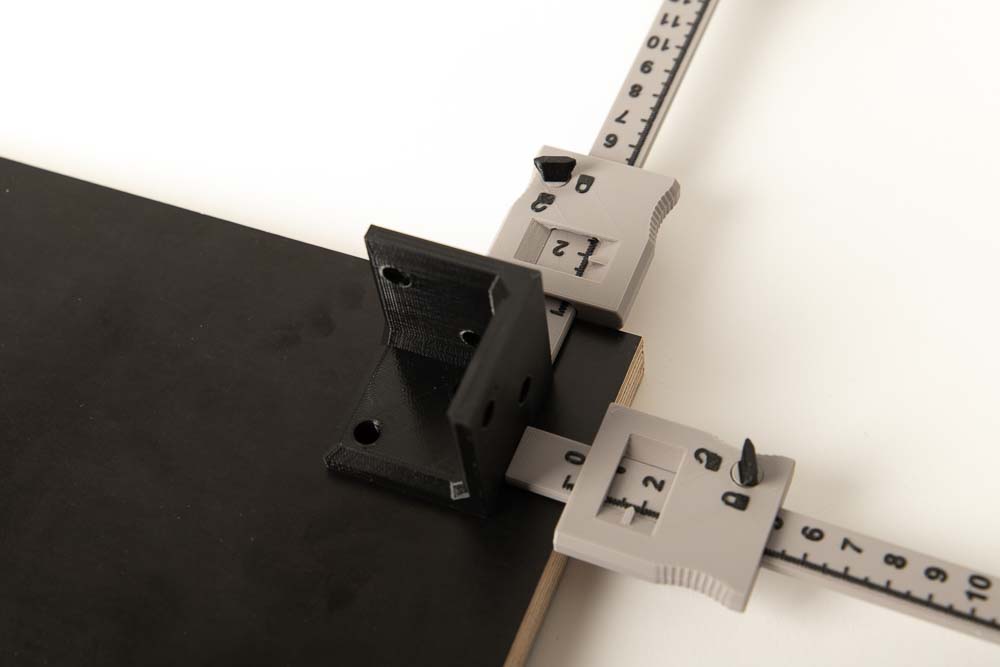

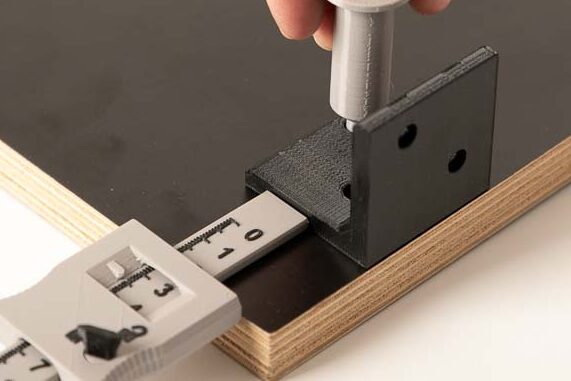

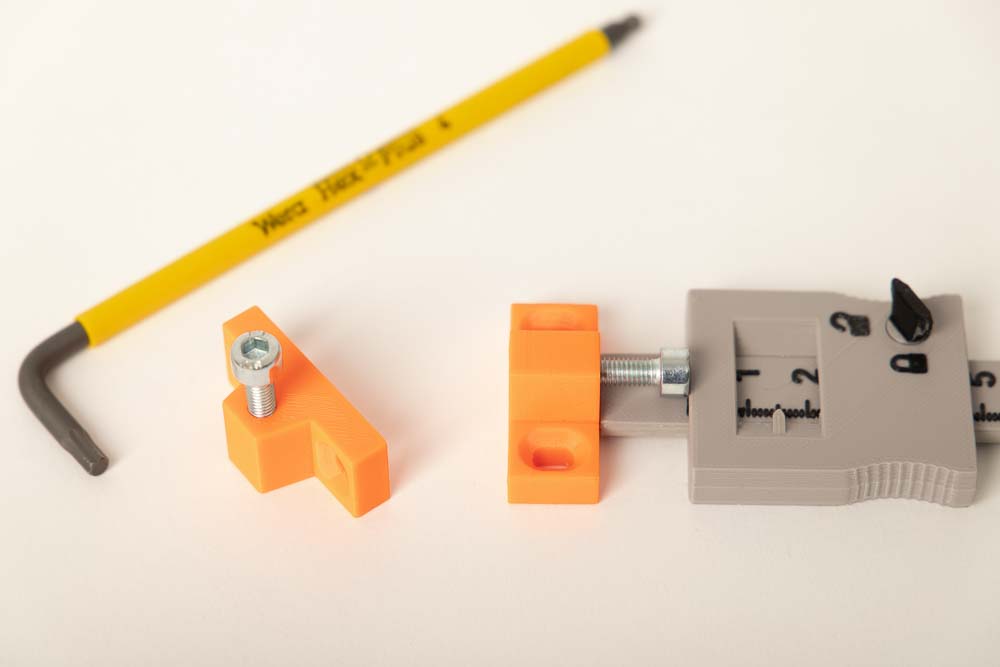

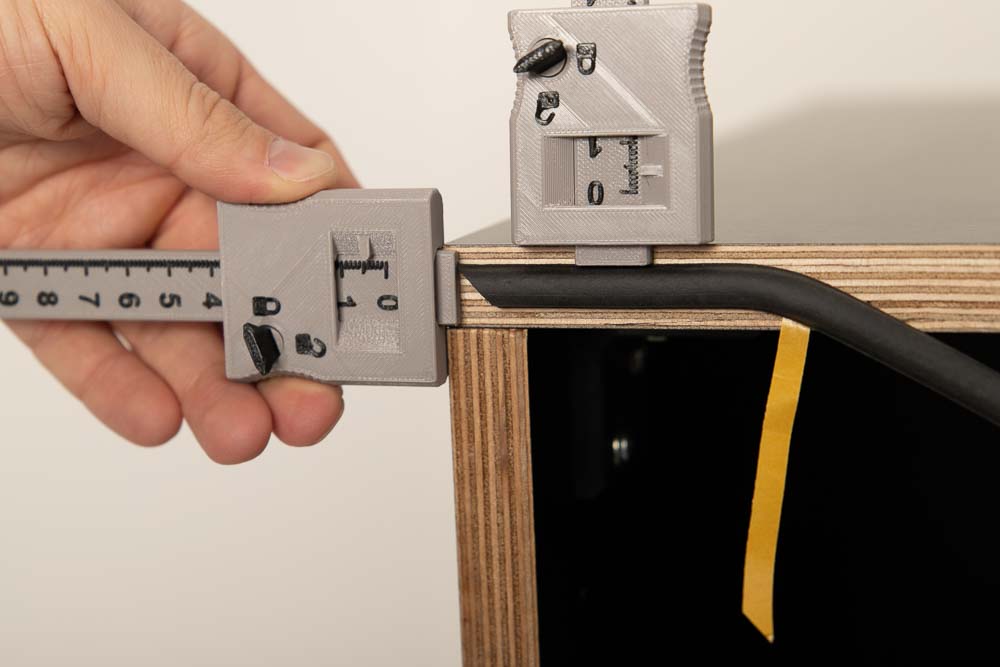

Bei den 3D Druck Dateien für das 3D Drucker Gehäuse sind auch die Modelle für die komplett gedruckte Tiefenlehre (3D Druck Dateien der Tiefenlehre) inkludiert. Die sind eine große Hilfe bei der Positionierung der Winkel. 3D Druck- und Zusammenbauanleitung für den Tiefenmessschieber findet ihr hier: Anleitung 3D Druck Tiefenlehre

- 2 Stk 005400_Lineal

- 2 Stk 005600_Feststeller_Rechts

oder 2 Stk 005500_Feststeller_Links je nach persönlicher Präferenz.

Schichthöhe 0,2 mm und 50% Infill (rectangular)

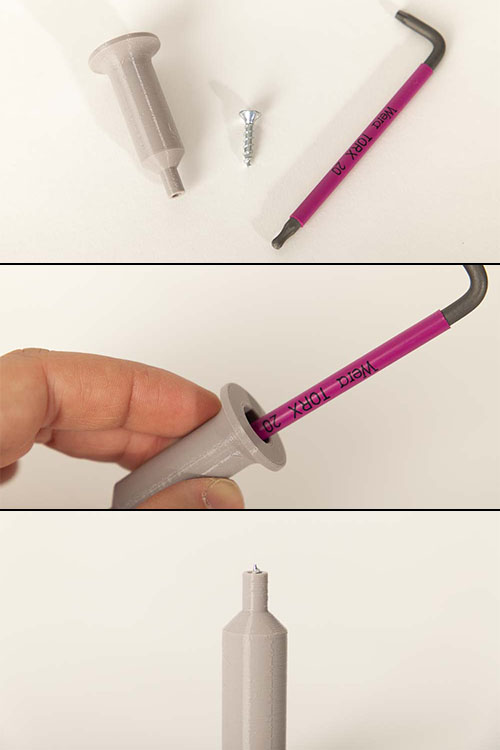

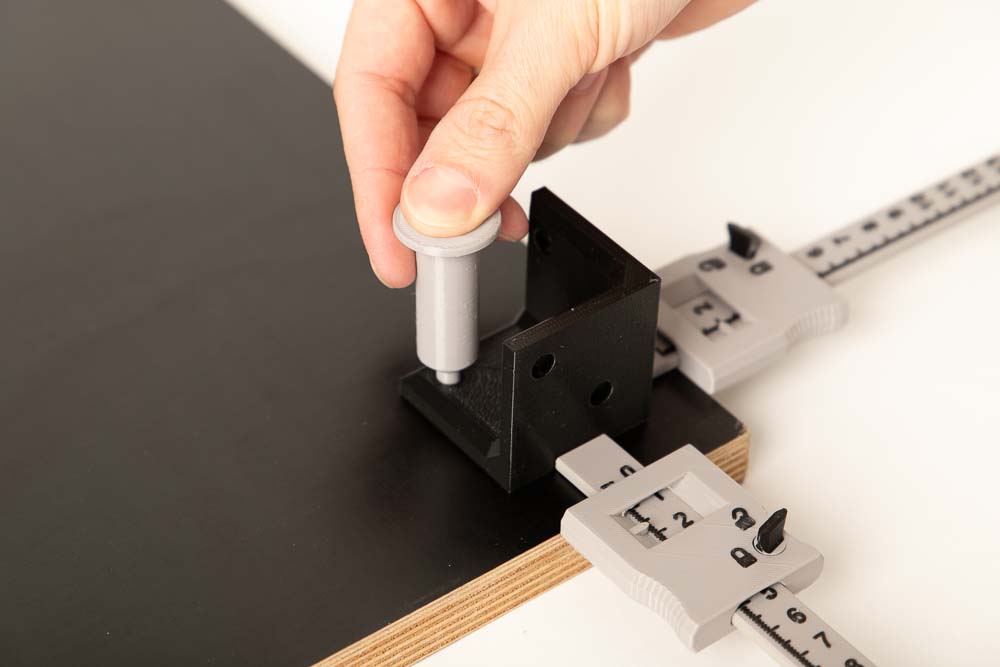

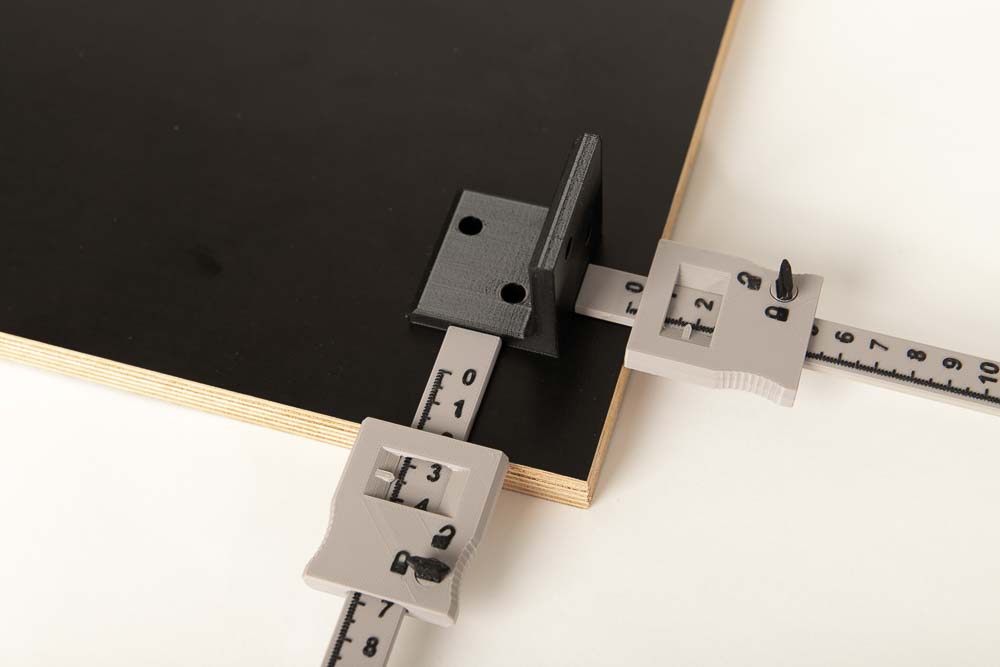

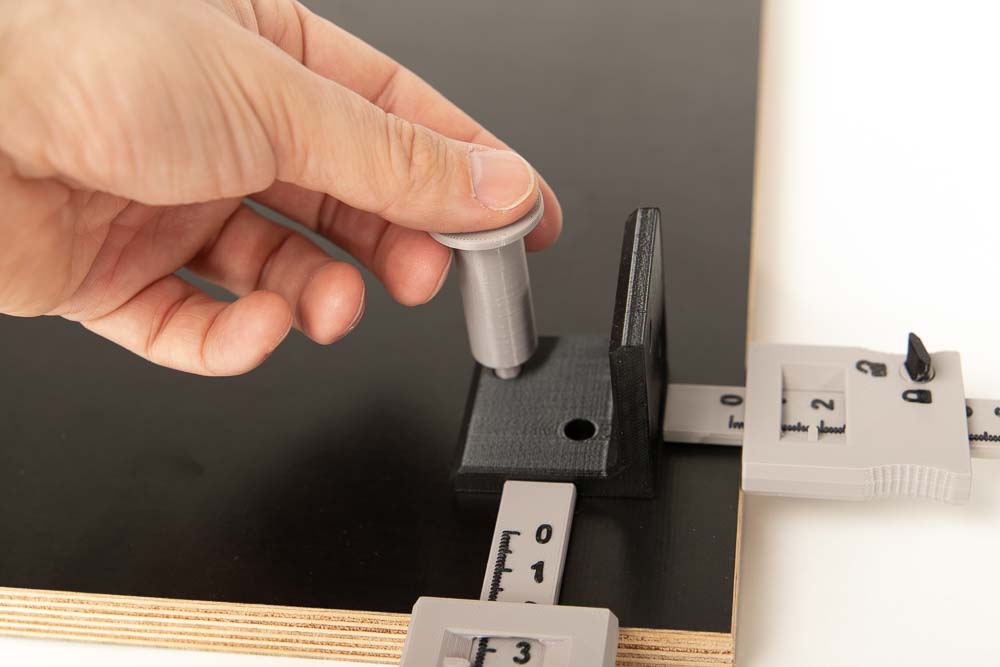

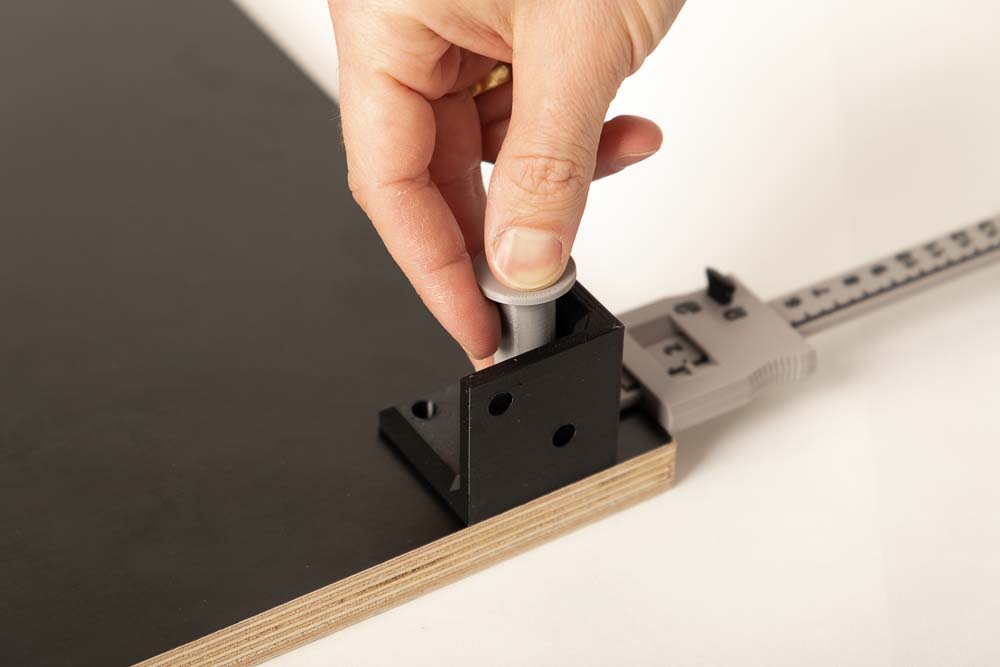

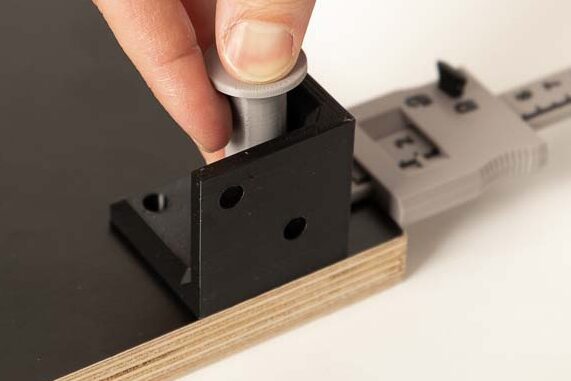

Vorbereitung Markierer

Mit Hilfe des Markierers kann die Position der Vorbohrungen ganz einfach durch die Winkelbohrungen am Holz markiert werden.

Eine der Holzschrauben 4×20 mm von hinten durch den 3D gedruckten Markierer schrauben, damit die Spitze vorne ca. 2-3 mm hinausragt. Der Markierer ist so eine Art Körner bzw. Anreißnadel der genau in die Löcher der gedruckten Winkel passt. Indem der Markierer durch die Bohrungen der Winkel gedrückt wird, kann die Mitte der Bohrungen an den Holzplatten markiert werden.

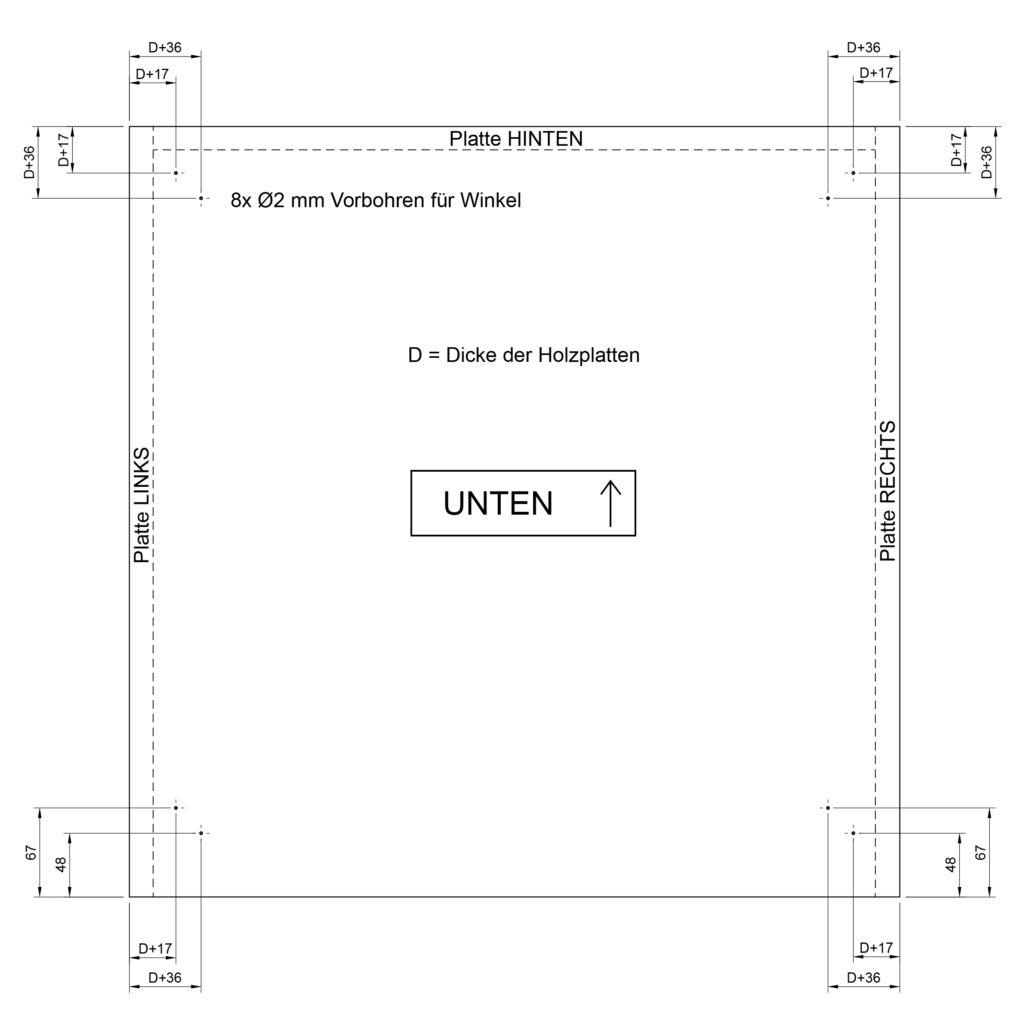

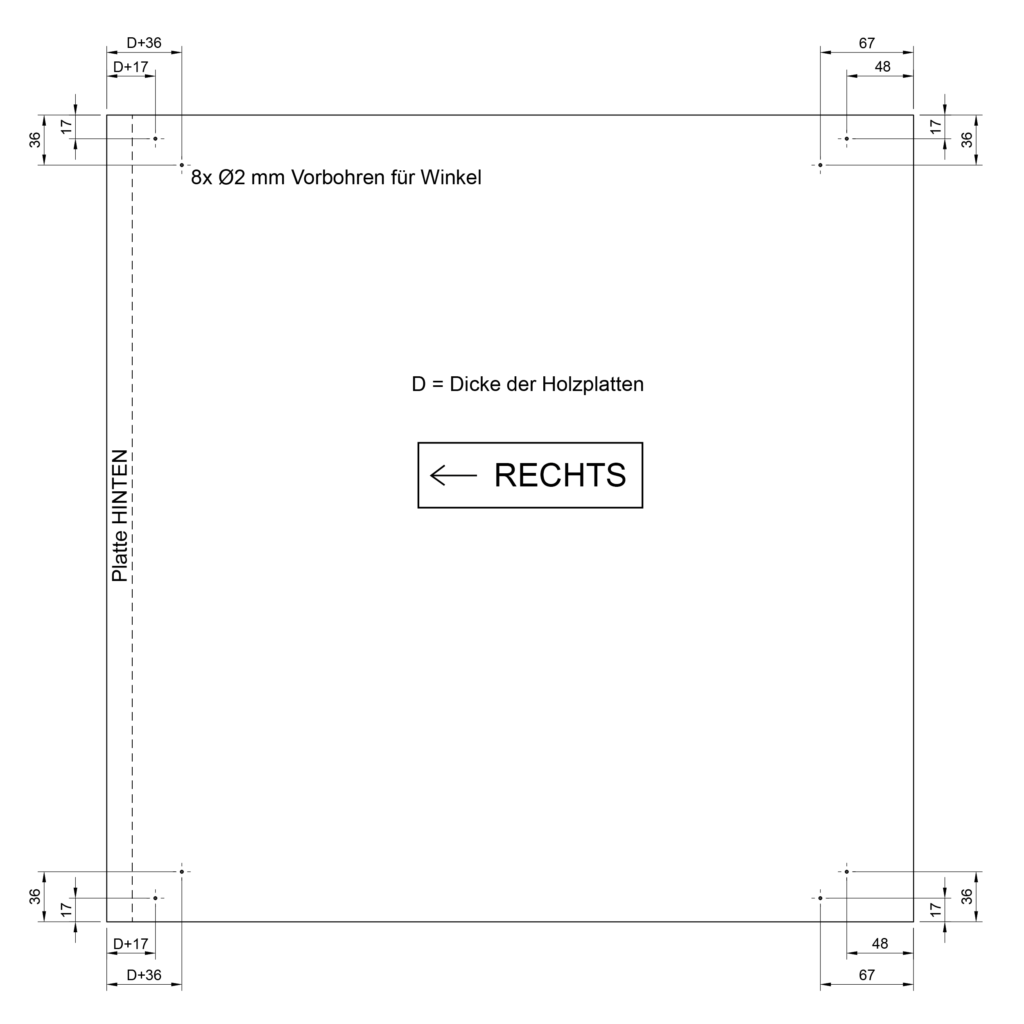

Platte Unten – Markieren und Vorbohren für die Winkel und Standfüße

Auf die untere Basisplatte werden später die Platten Links, Rechts und Hinten aufgesetzt. Hier ist wichtig, dass die Winkel und die Vorbohrungen für sie um die gewählte Plattendicke D nach innen versetzt werden. Beispielsweise ist die Plattendicke D = 18 mm, dann werden für die Vorbohrungen hinten die Maße 18+17 = 35 mm und 18+36 = 54 mm vom Rand hinein gemessen.

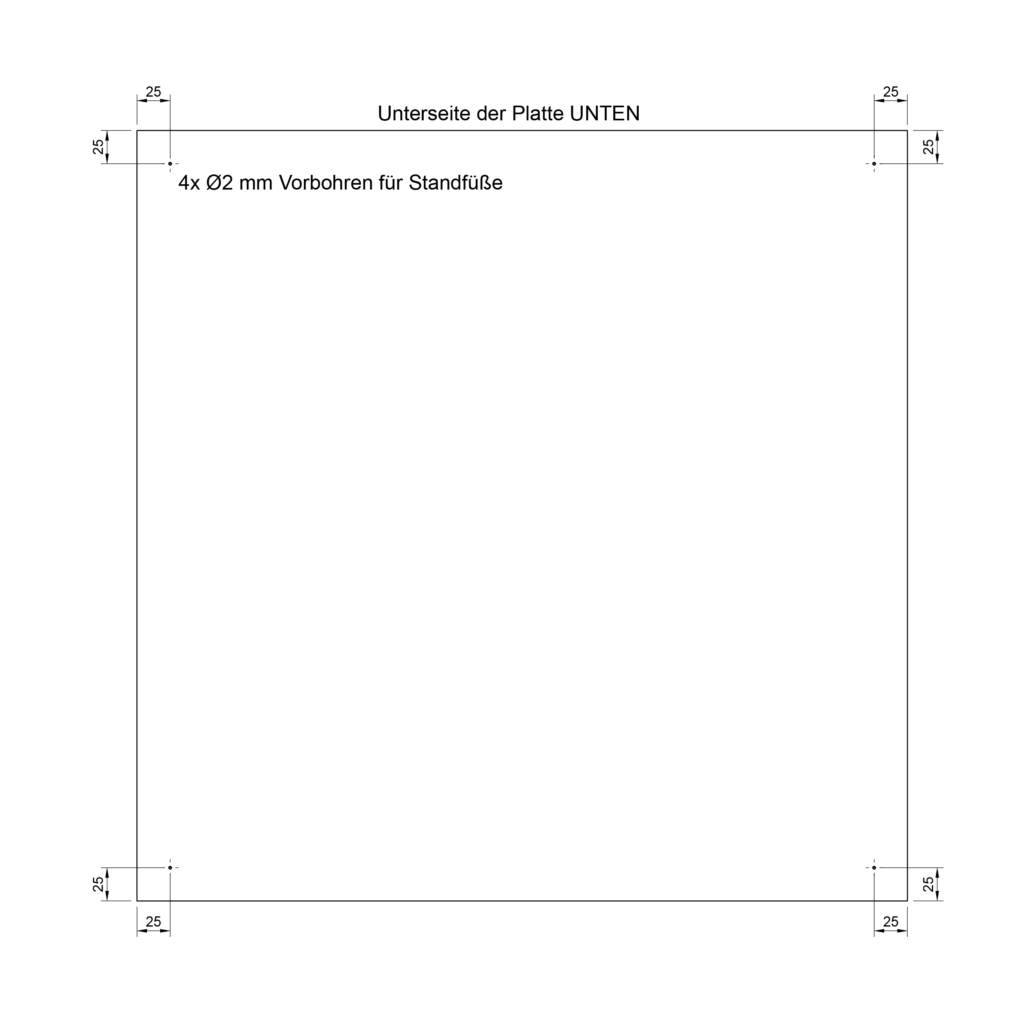

Auf dieser Platte werden später auch die Standfüße aufgeschraubt. Deswegen werden auf der Unterseite (spätere Außenseite) vier Vorbohrungen dafür vorbereitet.

Um sich das viele Messen zu ersparen kann auch mithilfe der Winkel, der Tiefenlehren und des Markierers alle notwendigen Markierungen gesetzt werden, siehe nachfolgendes Foto.

Hintere Vorbohrungen: Hier den Winkel_3-Seiten um die Dicke der Holzplatten vom Rand nach Innen setzen. Dort sitzen dann später die Platten Links, Rechts und Hinten auf.

Einfach Plattendicke – in diesem Fall 18 mm – an der Tiefenlehre einstellen und fixieren. Dann Winkel auf der Platte positionieren und festhalten.

Mittels Markierer durch die zwei Löcher des Winkels die späteren Vorbohrungen an der Platte markieren.

Auf der anderen Seite der Platte wiederholen.

Vordere Vorbohrungen: Hier den Winkel_2-Seiten um die Dicke der Holzplatten vom Rand nach Innen setzen. Dort sitzen dann später die Platten Links, Rechts auf.

Von Vorne dann 35 mm an einer der Tiefenlehren einstellen und fixieren. Dann Winkel auf der Platte positionieren und festhalten.

Mittels Markierer durch die zwei Bohrungen des Winkels die späteren Vorbohrungen an der Platte markieren.

Auf der anderen Seite der Platte wiederholen.

Auf der späteren Außenseite (Seite ohne Klebeband) der Platte Unten werden vier Vorbohrungen für die Standfüße gesetzt. Super einfach mit der mitgelieferten STL Datei für die Schablone.

Vorbohrungen für die Standfüße: Die Platte auf die Seite ohne Beschriftung (spätere Außenseite) umdrehen. Die Schablone mit der Prägung STAND (005100_Schablone_Standfuß) verwenden und die Vorbohrungen mittels Markierer markieren.

Alle Markierungen mit einem Lineal anhand der technischen Zeichnung kontrollieren und auf Richtigkeit überprüfen.

Dann alle Markierungen vorbohren, 8x an der Innenseite (Klebeband mit Beschriftung) und 4x an der Unterseite der Platte (kein Klebeband).

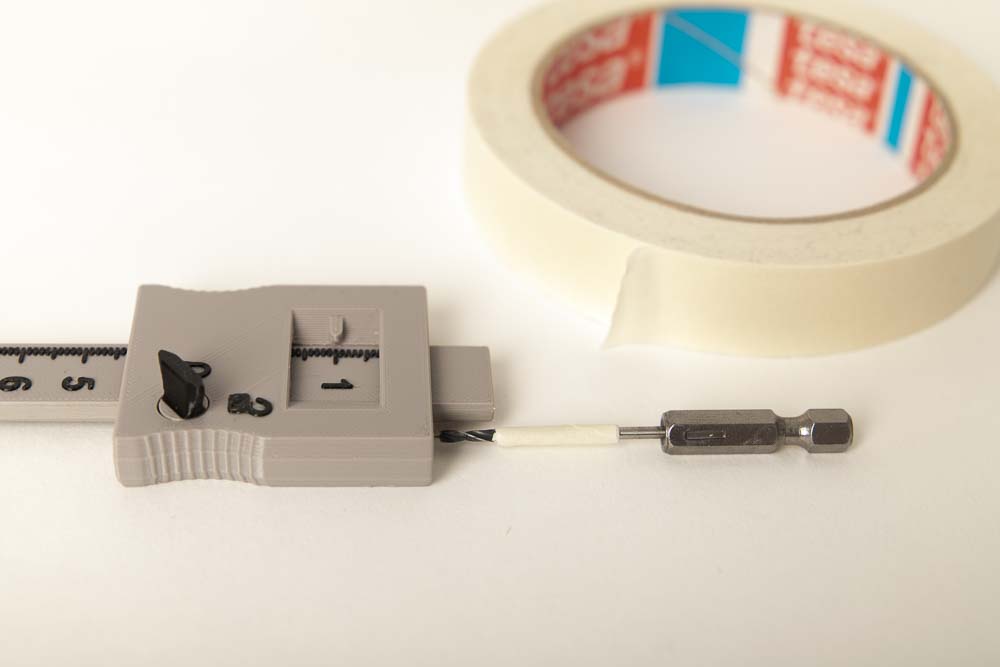

An allen Markierungen an Innen- und Außenseite dann mit einem 2 mm Holzbohrer ca. 10 mm tief vorbohren (geeignet für die Plattendicke von 18 mm und den 20×4 mm Holzschrauben).

Tipp: Den Bohrer dort abkleben wo nicht mehr gebohrt werden soll, so zum Beispiel 10 mm mit der Tiefenmessschieber einstellen und mit Klebeband den Rest des Schaftes abkleben.

Platte Oben – Markieren und Vorbohren für die Winkel

Die Platte Oben deckt dann die Platten Hinten, Links und Rechts oben ab. Deswegen müssen auch hier die Winkel um die Plattenbreite nach innen versetzt werden.

Die Platte Oben wird genau so wie die Platte Unten vorbereitet, dazu wieder die zwei Tiefenlehren und den Winkel_3-Seiten hinten bzw. Winkel_2-Seiten vorne verwenden.

Hintere Vorbohrungen: Hier den Winkel_3-Seiten um die Dicke der Holzplatten vom Rand nach Innen setzen. Dort sitzen dann später die Platten Links, Rechts und Hinten auf.

Einfach Plattendicke an der Tiefenlehre einstellen und fixieren. Dann Winkel auf der Platte positionieren und mit dem Markierer durch die Bohrungen markieren.

Vordere Vorbohrungen: Hier den Winkel_2-Seiten um die Dicke der Holzplatten vom Rand nach Innen setzen. Dort sitzen dann später die Platten Links bzw. Rechts auf.

Von Vorne dann 35 mm an einer der Tiefenlehren einstellen und fixieren. Dann Winkel auf der Platte positionieren und mit dem Markierer durch die Bohrungen markieren.

Dann wie bei der Platte Unten zuerst alle Markierungen mit einem Lineal anhand der technischen Zeichnung kontrollieren und dann an allen Markierungen mit dem 2 mm Holzbohrer ca. 10 mm tief vorbohren, insgesamt 8x.

Platte Rechts – Markieren und Vorbohren für die Winkel und Scharniere

Die Platte Rechts sitzt von vorne gesehen auf der rechten Seite der 3D Drucker Einhausung. Die Platte liegt zwischen der Platte Oben und Unten, deswegen müssen hier bei den Winkeln oben und unten keine Zugabe berücksichtigt werden. Die Winkel werden später einfach bündig an den Kanten aufliegen. Hinten wird aber die Platte Hinten von den Platten Links und Rechts eingefasst, deswegen ist es nötig hier die Plattendicke bei der Positionierung der Winkeln zu berücksichtigen.

In der hier gezeigten Version der Box sind auf dieser Platte an der Außenseite die Scharniere für die Tür angebracht. Wollt ihr dass sich die Tür auf die andere Seite öffnet, dann die hier gezeigten Vorbohrungen einfach auf der Platte Links ausführen.

Hintere Vorbohrungen: Hier den Winkel_3-Seiten um die Dicke der Holzplatten vom hinteren Rand nach Innen setzen. Am oberen / unteren Rand den Winkel bündig an die Kante anlegen.

Dann durch den Winkel mit dem Markierer die Bohrungen markieren.

Vordere Vorbohrungen: Hier den Winkel_2-Seiten bündig an den Rand oben / unten anlegen. Von der späteren Öffnung vorne wird der Winkel dann 35 mm entfernt (Tiefenlehre) positioniert. Dann mit dem Markierer durch die Bohrungen die Holzplatte markieren.

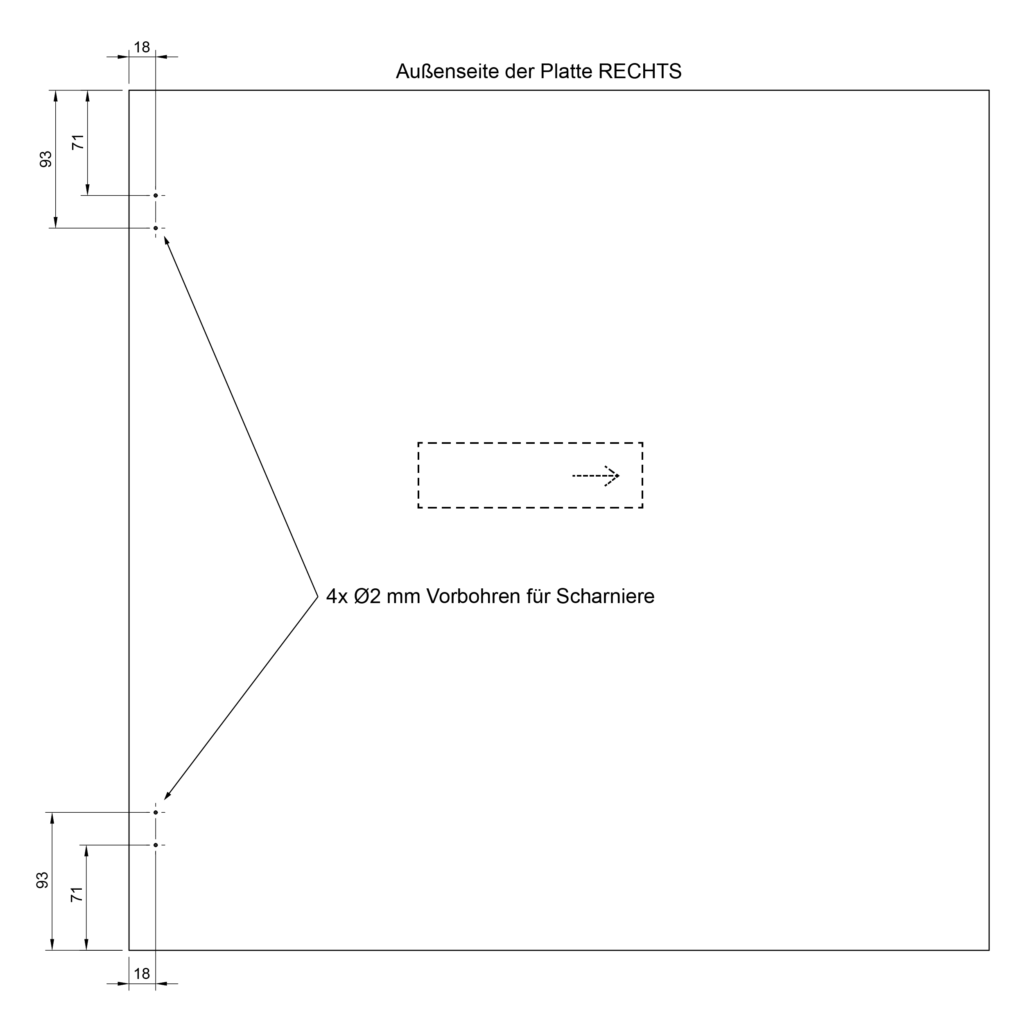

An der Außenseite der Platte Rechts (kein Klebeband mit Beschriftung) werden dann noch 4x Vorbohrungen für die Scharniere markiert.

Vorbohrungen an der Außenseite: Hier mit einem Geodreieck oder Lineal 18 mm von der Vorderseite und 71 und 93 mm vom oberen Rand der Platte messen und mit dem Markierer markieren.

Am unteren Rand der Platte wiederholen.

Dann wie bei den anderen Platten zuerst alle Markierungen mit einem Lineal anhand der technischen Zeichnungen kontrollieren und dann an allen Markierungen mit dem 2 mm Holzbohrer ca. 10 mm tief vorbohren, insgesamt 8x an der Innenseite und 4x an der späteren Außenseite.

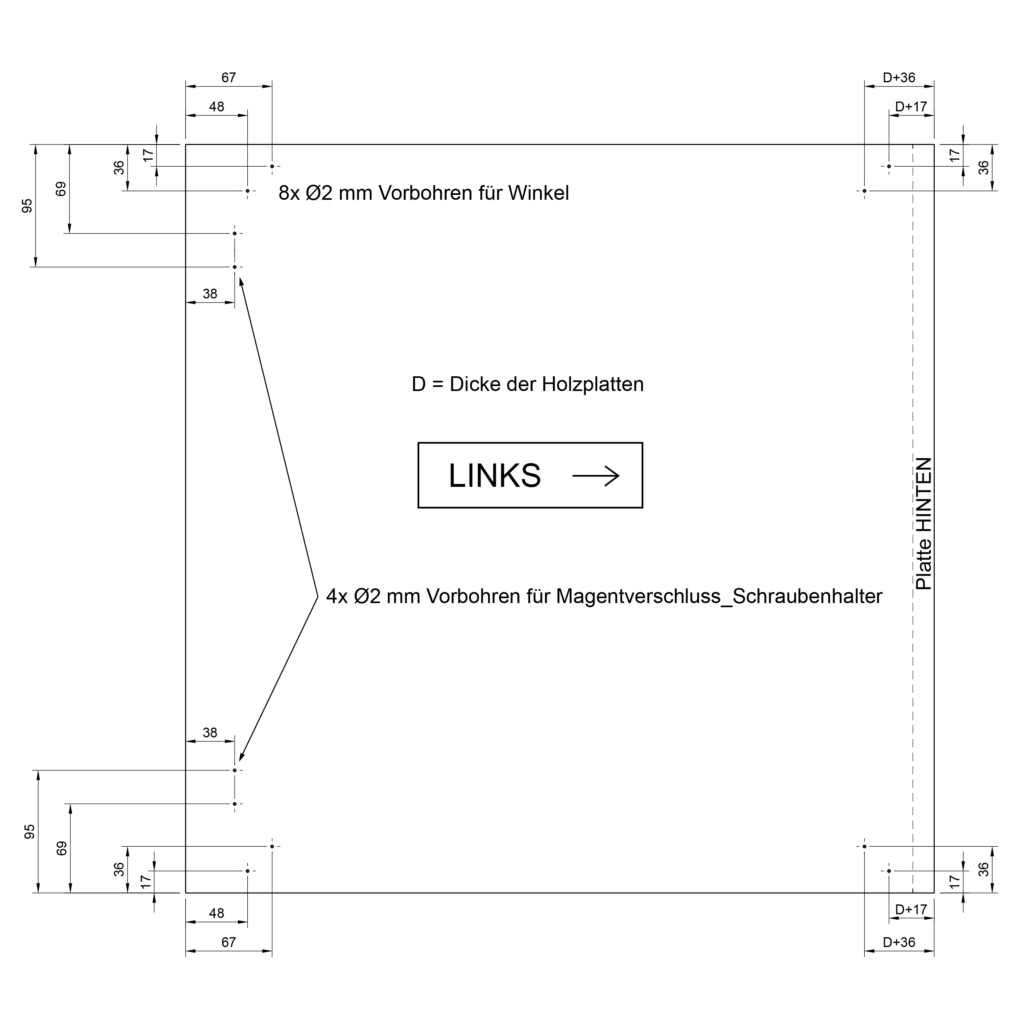

Platte Links – Markieren und Vorbohren für die Winkel und den Magnetverschluss Schraubenhalter

Die Platte Links sitzt von vorne gesehen auf der linken Seite der 3D Drucker Box. Die Platte liegt zwischen der Platte Oben und Unten, deswegen müssen hier wie bei der Platte Rechts bei den Winkeln oben und unten keine Zugabe berücksichtigt werden. Die Winkel einfach bündig mit den Kanten auflegen. Hinten wird aber die Platte Hinten von den Platten Links und Rechts eingefasst, deswegen ist es nötig hier die Plattendicke bei der Positionierung der Winkeln zu berücksichtigen.

In der hier gezeigten Version der Box sind auf dieser Platte an der Innenseite die Schraubenhalter für die Magnetverschlüsse angebracht. Wollt ihr dass sich die Tür auf die andere Seite öffnet, dann die hier gezeigten Vorbohrungen einfach auf der Platte Rechts ausführen.

Hintere Vorbohrungen: Hier den Winkel_3-Seiten um die Dicke der Holzplatten vom hinteren Rand nach Innen setzen. Am oberen / unteren Rand den Winkel bündig an die Kante anlegen.

Dann durch den Winkel mit dem Markierer die Bohrungen markieren.

Vordere Vorbohrungen: Hier den Winkel_2-Seiten bündig an den Rand oben / unten anlegen. Von der späteren Öffnung vorne wird der Winkel dann 35 mm entfernt (Tiefenlehre) positioniert. Dann mit dem Markierer durch die Bohrungen die Holzplatte markieren.

Die Markierungen für die Vorbohrungen für die Schraubenhalter des Magnetverschlusses einfach mit dem Geodreieck oder Lineal vom Rand messen und markieren.

Vorbohrungen für Magnetverschluss: Hier mit dem Geodreieck oder Lineal 38 mm vom vorderen Rand der Platte und 69 und 95 mm vom oberen Rand der Platte messen und markieren.

Am unteren Rand der Holzplatte wiederholen.

Dann wie bei den anderen Platten zuerst alle Markierungen mit einem Lineal anhand der technischen Zeichnung kontrollieren. Dann an allen Markierungen mit dem 2 mm Holzbohrer ca. 10 mm tief vorbohren, insgesamt 12x.

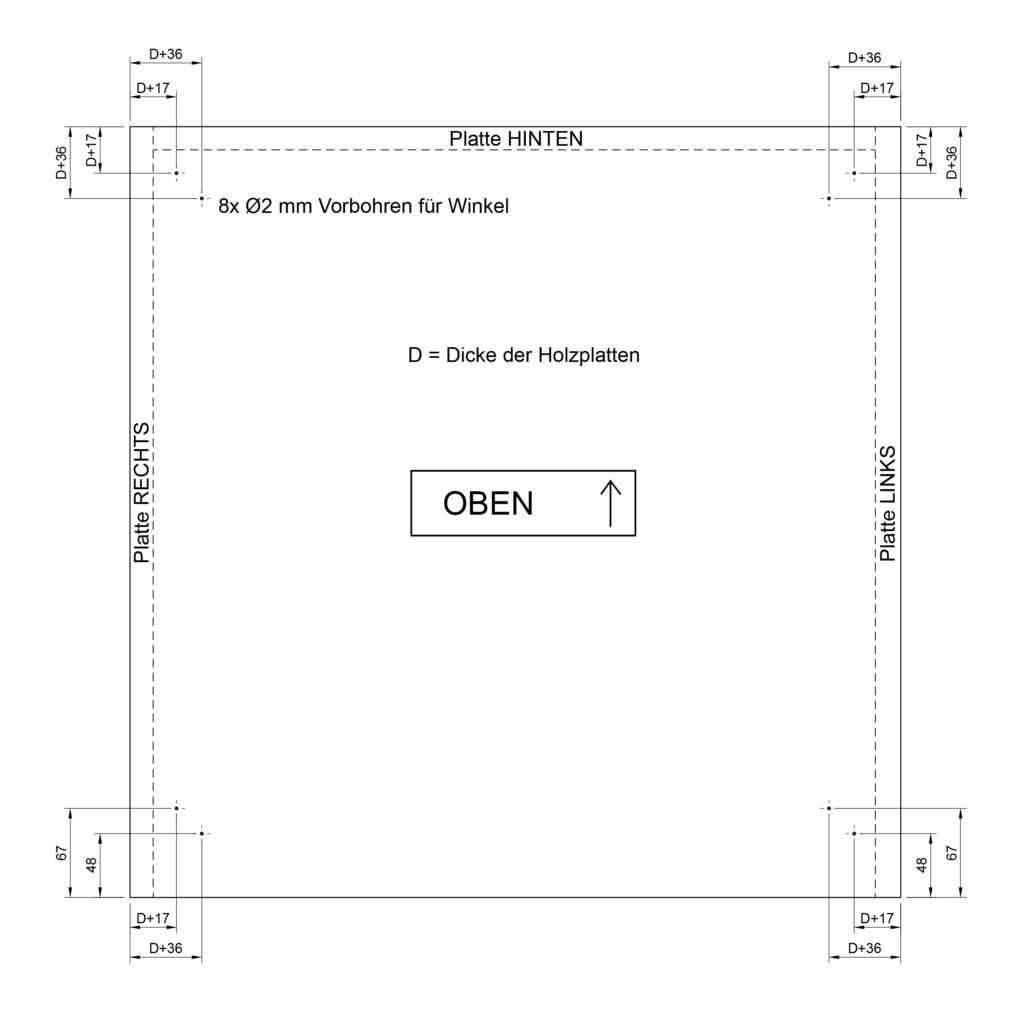

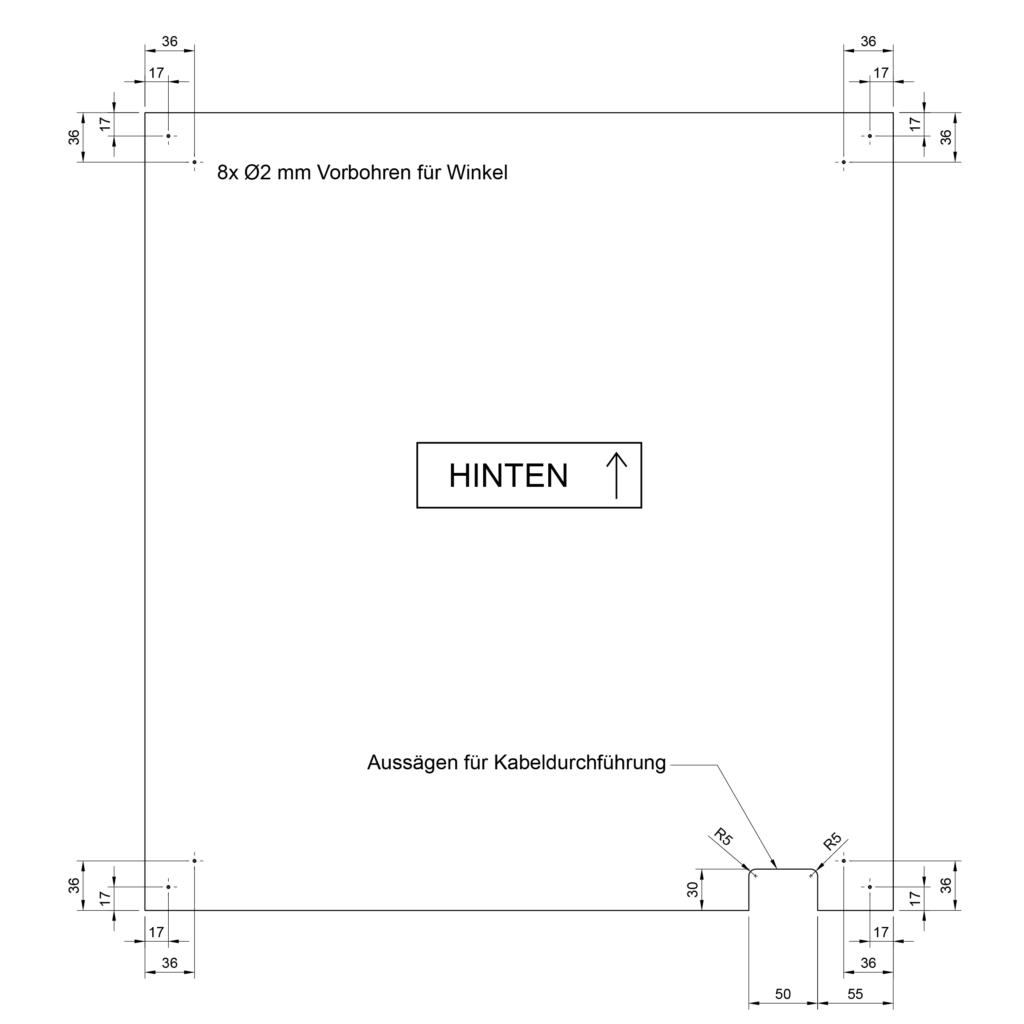

Platte Hinten – Markieren und Vorbohren für die Winkel

Die hintere Platte wird später von hinten in die Box eingesetzt um sie dort abzuschließen und dadurch auch gleich für zusätzliche Stabilität zu sorgen. Durch diese Platte wird später auch das Kabel für die Stromversorgung des 3D Druckers und evtl. weitere Kabel in den Innenraum des 3D Drucker Gehäuses geleitet. Deswegen wird hier eine Öffnung gesägt durch die später die Stecker passen. In diese Öffnung wird später der 3D Druck Teil Kabeldurchfuehrung_Box eingesetzt.

Die Platte Hinten liegt zwischen allen anderen Platten des 3D Drucker Gehäuses, hier werden die Winkel alle bündig an den Rändern montiert.

Den Winkel_3-Seiten einfach bündig an beiden Seiten der Platte ansetzten und mit dem Markierer durch die Bohrungen die Markierungen in das Holz stechen.

Danach wie schon zuvor bei den anderen Platten an allen Markierungen mit einem 2 mm Holzbohrer, ca. 10 mm tief vorbohren, insgesamt 8x.

Platte Hinten – Markieren und Sägen der Öffnung für die Kabeldurchführung

Mittels der 3D gedruckten Schablone können ganz einfach die Bohrungsmittelpunkte und der Schnittpfad auf das Holz übertragen werden. Der Abstand der Öffnung vom Rand, als auch ob sich die Öffnung links oder rechts an der 3D Drucker Box befindet kann frei gewählt werden. Hier so planen, dass die Kabelführung in der Box möglichst kurz ist.

Wichtig: Genug Platz für den Winkel lassen, also nicht weniger als 50 mm Abstand zum Rand zu wählen.

Nun kommt die Schablone_Kabeldurchfuehrung zum Einsatz. Die Bohrungsmittelpunkte für die Radien einfach mit dem Markierer anreißen.

Dann die Außenkante der Schablone mit dem Markierer oder einem Edding bzw. am Holz sichtbaren Stift nachfahren, damit die spätere Öffnung gut sichtbar ist.

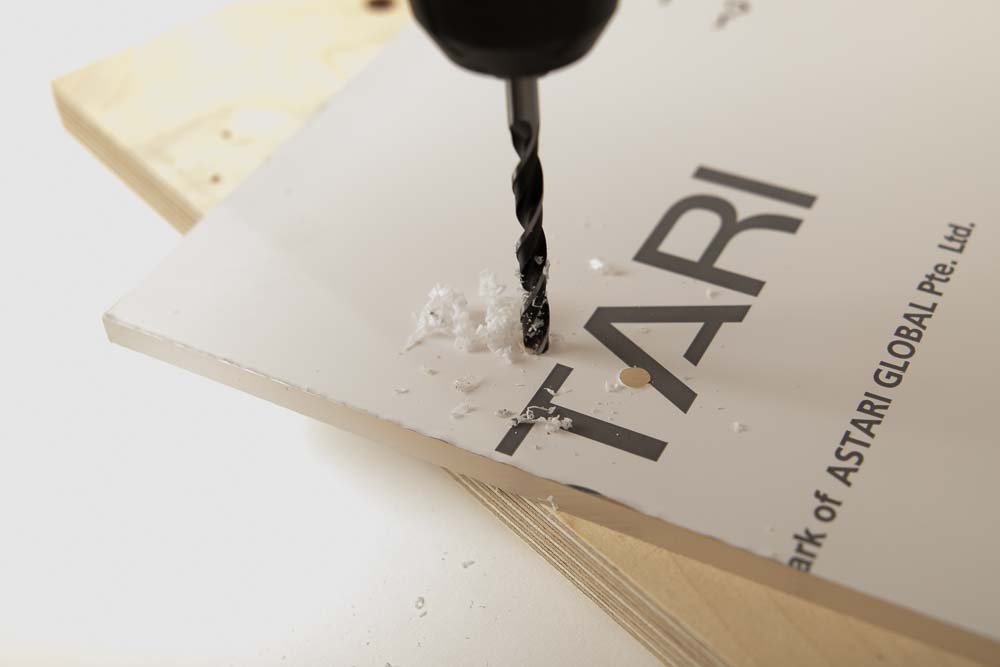

Mittels 10 mm Holzbohrer die späteren Radien bohren. An den Bohrungsmittelpunkt-Markierungen ansetzen und durchbohren.

Tipp: Unbedingt ein Opferholz unterlegen, sonst kann es passieren dass die Kanten an der Austrittsöffnung des Bohrers ausreißen.

Das Opferholz ist eine Holzplatte um die es nicht schade ist wenn hineingebohrt wird. Schützt die Werkbank und verhindert unschöne Ausrisse an den Werkstücken.

Das Bild zeigt die Platte mit den zwei 10 mm Durchgangsbohrungen.

Die Platte so spannen dass die zu sägende Öffnung frei steht. Mittels Stichsäge oder ähnlichem (Laubsäge für die ganz Fleißigen) den markierten Pfad aussägen.

Das Resultat sollte dann so aussehen, sehr schön ist mir die Öffnung hier nicht gelungen, dass stellt aber kein Problem dar. Die Kabeldurchführungsbox wird später den Ausschnitt verdecken.

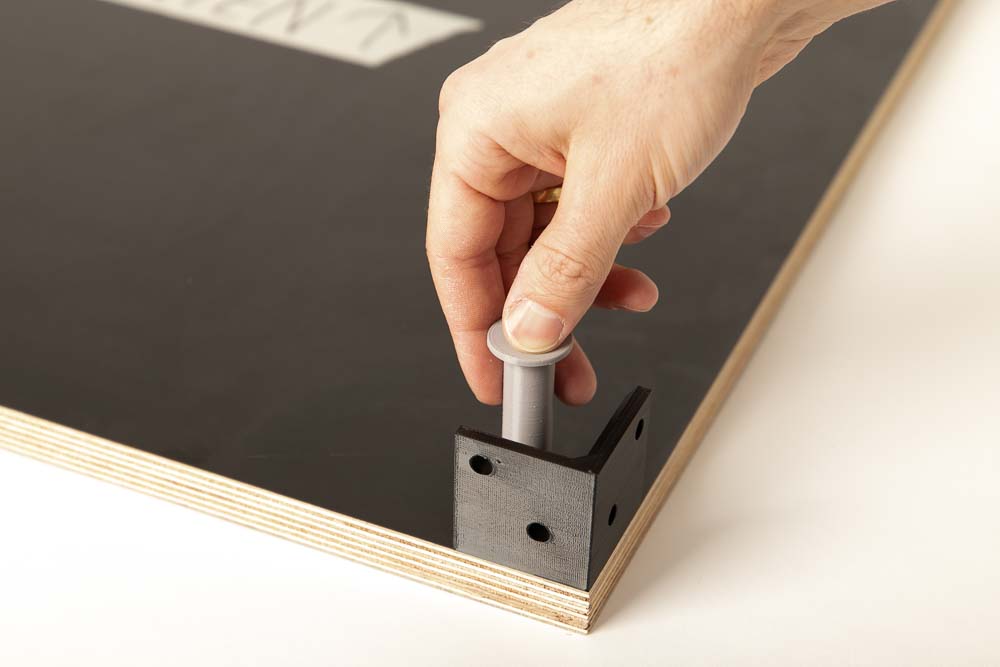

Am besten gleich testen ob der 3D gedruckte Teil Kabeldurchfuehrung_Box gut hineinpasst. Durch ihre flexiblen Bügel an der Seite sollte sie sich in die Öffnung leicht einpassen lassen und gut sitzen. Wichtig ist, dass sie am unteren Rand der Platte bündig abschließt.

Vorerst den Teil wieder ausbauen, die Kabeldurchführungsbox wird erst später in das fertig montierte 3D Drucker Gehäuse eingeschoben.

Sehr gut, die Vorbereitung der Holzplatten ist geschafft, als nächstes wird noch die Plexiglasplatte vorbereitet.

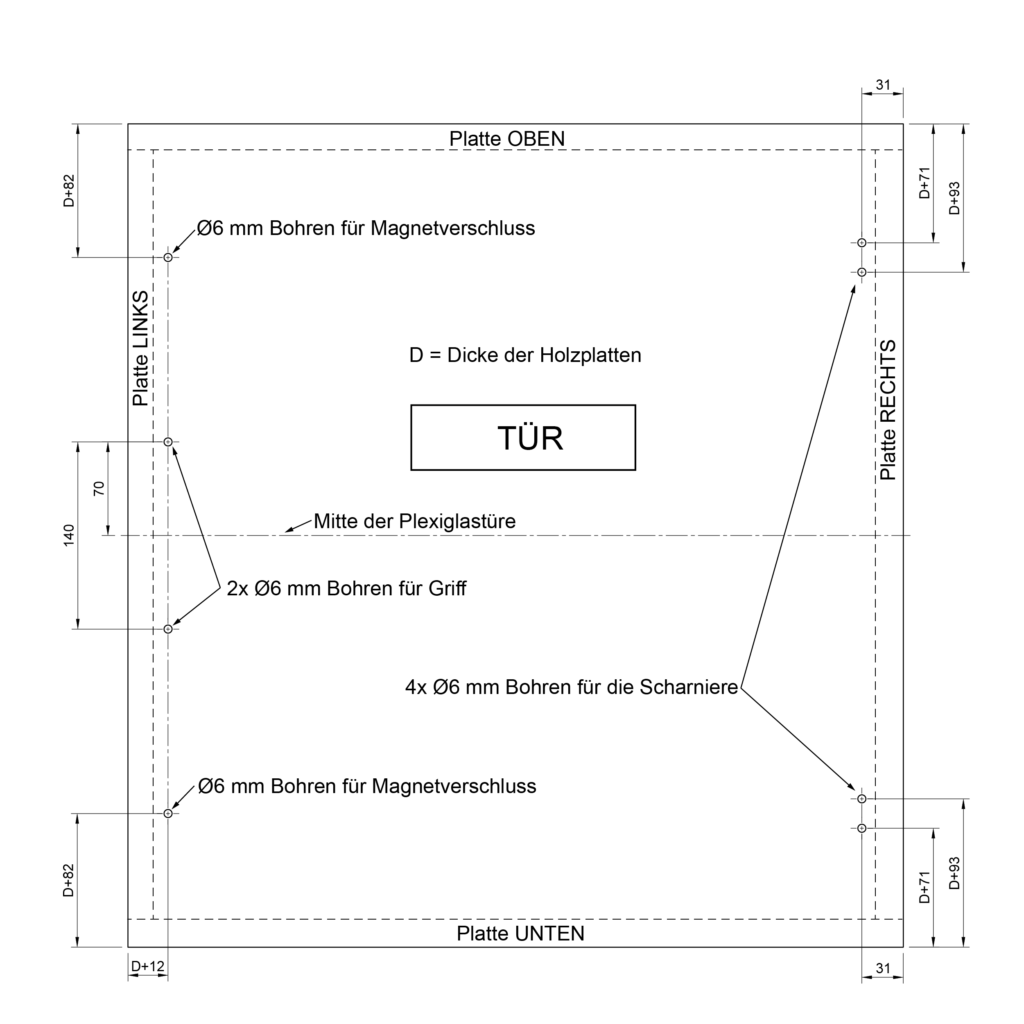

Schritt 3: Bearbeitung der Plexiglasplatte

In die Plexiglas-Platte, die später als transparente Türe montiert wird, kommen insgesamt 8x 6 mm Bohrungen für Magnetverschlüsse, Griff und Scharniere. Zum Bohren in Plexiglas noch folgende Tipps: gegossene (GS) Plexiglasplatten haben weniger Eigenspannungen als extrudierte (XT) Platten, dadurch neigen sie nicht so leicht zu Rissen und Ausbrüchen beim Bearbeiten. Auch die verwendeten Bohrer sind wichtig: Metallbohrer nicht verwenden, viel besser sind schon Holzbohrer, am besten spezielle Kunststoffbohrer (Plexiglasbohrer). Hier in der Anleitung werden die klassischen Holzbohrer verwendet um Plexiglas zu bohren.

Plexiglasplatte Tür – Vorbohren für Griff, Scharniere und Magnetverschlüsse

Die Plexiglasplatte deckt von vorne alle Holzplatten ab, auf deren Stirnflächen später das Dichtband geklebt wird. In der technischen Zeichnung sind alle Platten zur Orientierung strichliert eingezeichnet.

Je nach Holzstärke D ist es hier besonders wichtig die richtigen Maße für die Position der Magnetverschlüsse und der Scharniere auszurechen. So wird gewährleistet, dass diese später mit den an der Holzbox montierten Bauteilen übereinstimmen.

Zum Beispiel, bei einer Holzplattendicke von D = 18 mm wie es bei dem hier gebauten Gehäuse der Fall ist:

- Das Abmaß D+82 für die Magnetverschlüsse ergibt dann 18+82 = 100 mm vom oberen bzw. unteren Rand der Plexiglasplatte.

- Vom linken Rand werden die Bohrungen für Magnetverschlüsse und den Griff dann um D+12 = 30 mm nach innen gesetzt.

- Für die Bohrungen der Scharniere ergibt die D+71 = 89 mm und D+93 = 111 mm von oben bzw. unten.

- Die 31 mm vom rechten Rand für die Scharniere bleiben unabhängig von der Holzplattendicke immer gleich, da die Scharniere außen an dem Gehäuse befestigt sind.

Die Schutzfolien auf der Plexiglasplatte lassen. Außenabmessungen überprüfen und die Platte richtig positionieren. Dort wo später der obere Rand ist mit Oben beschriften. Die in dieser Anleitung verwendete Plexiglasplatte ist 616 x 580 mm hoch und breit. Oben ist später dort wo die Platte 616 mm misst.

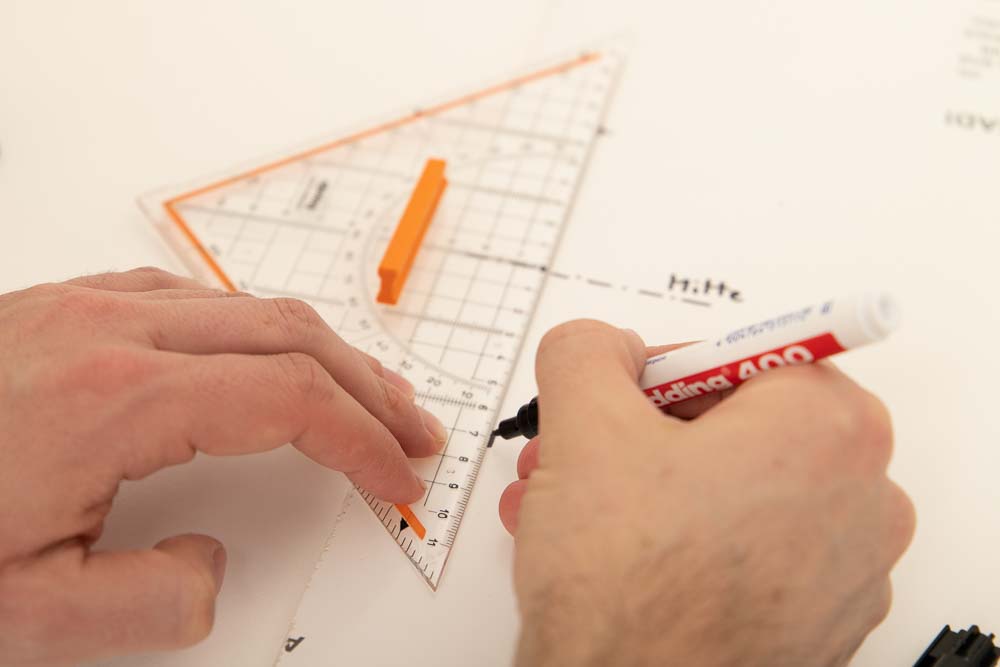

Mittels Geodreieck oder Lineal die Bohrungen auf der linken und rechten Seite ausmessen und markieren. Für die Griffbohrungen zuerst die Mitte der Türe markieren und von dort weg messen.

Mit dem 6 mm Holzbohrer dann die Durchgangsbohrungen bohren, insgesamt 8x. Unbedingt ein Opferholz unterlegen und darauf achten nicht zu schnell und nicht zu langsam zu bohren.

Nach dem Bohren der Löcher in die Plexiglasplatte ist das Schwierigste geschafft, nun sind alle Platten bereit für den Zusammenbau des DIY 3D Drucker Gehäuses. Zuvor werden aber noch die Kabeldurchführung, die Scharniere und die Magnetverschlüsse vorbereitet.

Schritt 4: Vorbereitung der Kabeldurchführung, Magnetverschlüsse und Scharniere

In diesem Schritt werden einige 3D Druck Bauteile schon vormontiert damit es beim Zusammenbau des 3D Drucker Gehäuses dann schneller geht.

Benötigte Zukaufteile

- 6 Stk Zylinderkopfschrauben M5x20 mm DIN 912 (ISO 4762) verzinkt

- 2 Stk Muttern M5 DIN934

- 6 Stk Magnete Neodym 10×2 mm

Benötigte 3D Druck Teile

- 2 Stk 003200_Scharnier_Teil_1

- 2 Stk 003300_Scharnier_Teil_2

- 2 Stk 003400_Magnetverschluss_Schraubenhalter

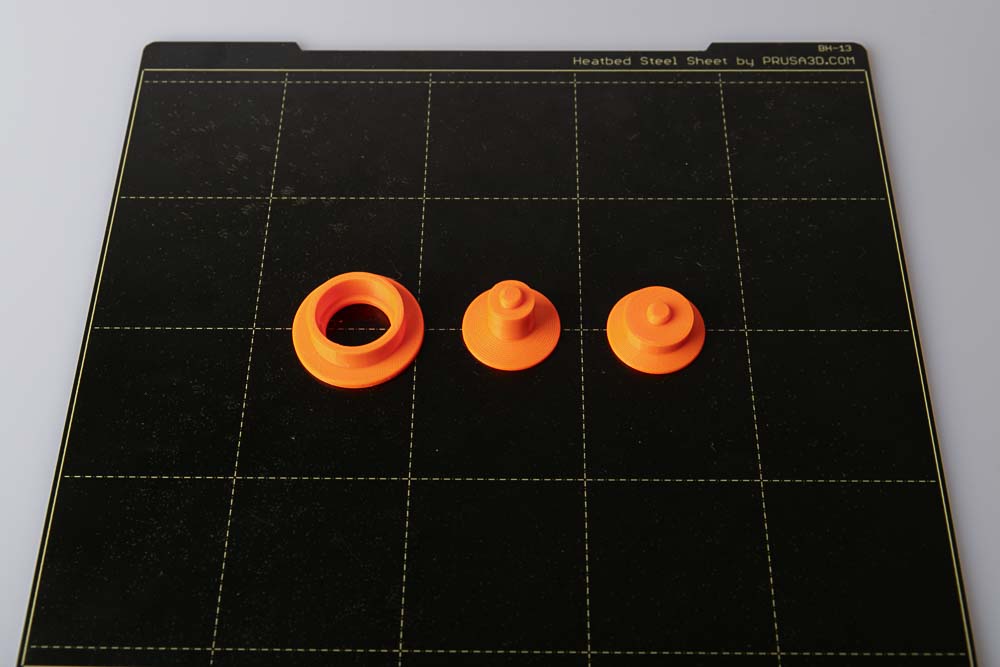

- 2 Stk 003500_Magnetverschluss_Magnethalter

- 2 Stk 003600_Magnetverschluss_Deckel

Schichthöhe 0,2 mm und 100% Infill (rectangular)

Achtung: Bei den Magnethaltern werden unten in der Mitte der Bauteile nur zwei Schichten Filament (0,4 mm Dicke) direkt auf das Heizbett aufgetragen. Beim Ablösen vorsichtig vorgehen, und beim 3D Drucken auf ein sauberes Anhaften der ersten Schicht achtgeben.

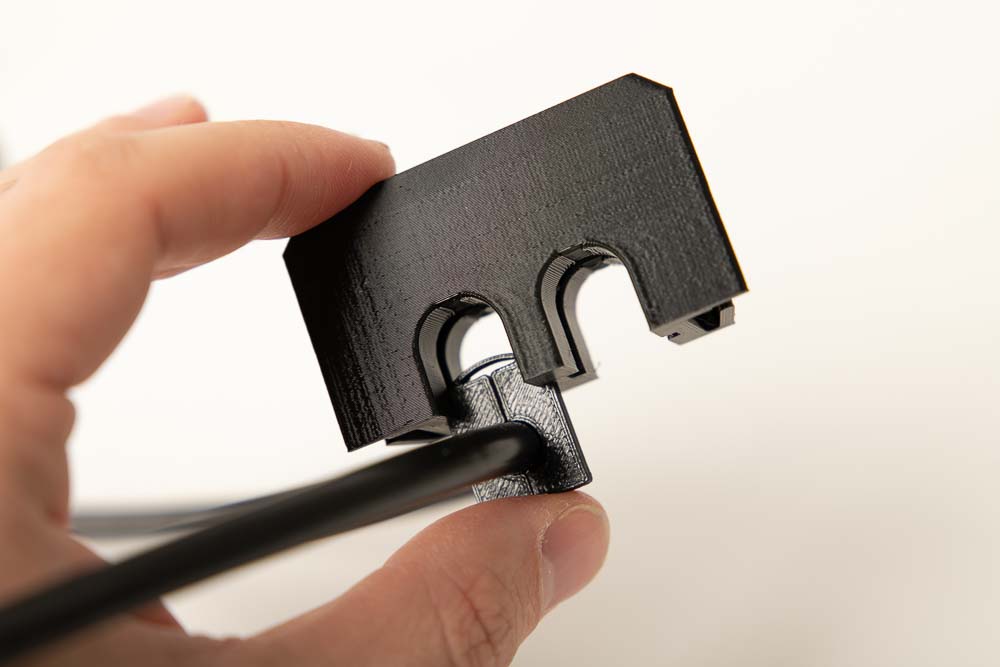

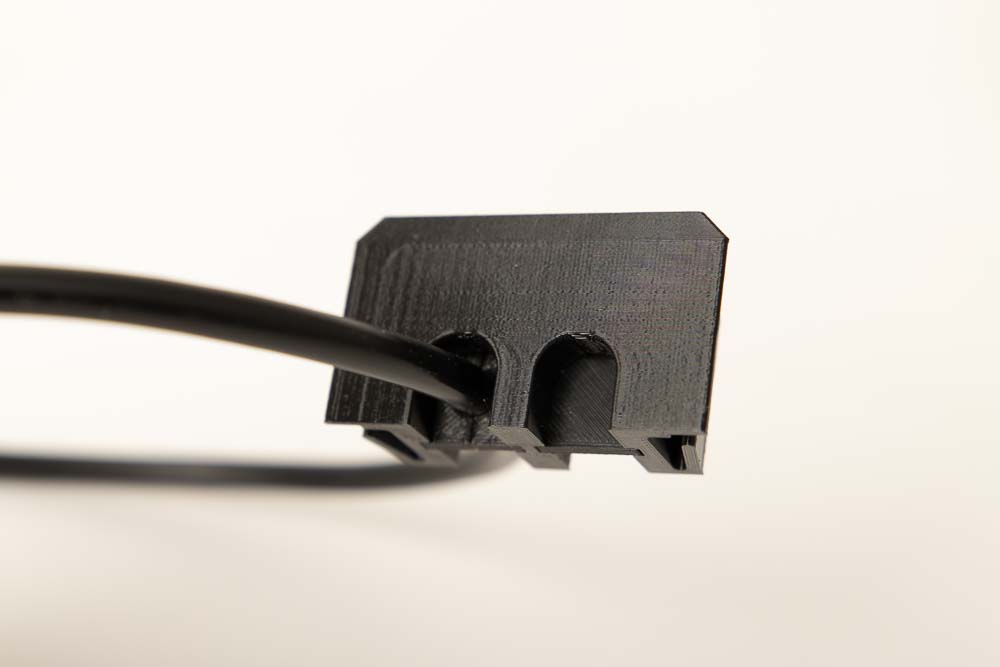

- 1 Stk 003800_Kabeldurchfuehrung_Box

- 2 Stk Einsätze – hier die passenden für deine Kabel wählen

Hier gezeigt die Einsätze:

- 003900_Kabeldurchfuehrung_Einsatz_geschlossen

- 004000_Kabeldurchfuehrung_Einsatz_Rund_D7

Schichthöhe 0,2 mm und 100% Infill (rectangular)

Bei den 3D Druck Teilen für die Kabeldurchführung ist es jetzt wichtig die richtigen Einsätze abhängig von den in das Gehäuse zu führenden Kabeln zu wählen. Hier geht es um das Stromkabel für den 3D Drucker und andere Kabeln, wie beispielsweise für LEDs zur Innenbeleuchtung der Box.

Die Durchführung des Filaments in das 3D Drucker Gehäuse wird mithilfe anderer 3D Druck Teile, die später im Kapitel Filamentdurchführung erklärt werden, bewerkstelligt.

In die 3D gedruckte Kabeldurchfuehrung_Box passen zwei Einsätze in die zwei Öffnungen, hier kann zwischen drei verschiedenen Formen gewählt werden:

- 003900_Kabeldurchfuehrung_Einsatz_geschlossen – dieser Einsatz dichtet einfach nur die Öffnung ab.

- 004000_Kabeldurchfuehrung_Einsatz_Rund_D## – für Kabel mit einem runden Querschnitt, wobei 9 verschiedene Ausführungen in den 3D Druck Vorlagen enthalten sind.

- 004100_Kabeldurchfuehrung_Einsatz_Rechteckig_B##_L## – für Kabel mit rechteckigen Querschnitt, wobei 42 verschiedene Ausführungen in den 3D Druck Vorlagen enthalten sind.

Am einfachsten mit einem Messschieber die Dimensionen des Kabels messen und den nächst größeren Einsatz wählen.

Ist kein Messschieber zur Hand, kann auch einfach mit einem Lineal oder der Tiefenlehre der Durchmesser grob ermittelt werden. Dann direkt den nächstgrößeren Einsatz drucken und am Kabel überprüfen ob es noch etwas Spiel hat. Wenn nicht, einfach den nächst größeren Einsatz drucken.

Dass hier verwendete Stromkabel misst im Durchmesser 6,8 mm, als Einsatz wird der Kabeldurchfuehrung_Einsatz_Rund_D7 mit einem Durchmesser von 7 mm gewählt.

Zusammenbau Kabeldurchführung

Nach dem Drucken des Einsatzes am Kabel überprüfen ob dieses gequetscht wird. Wenn der Einsatz schwer über das Kabel geht, den nächst größeren Einsatz wählen und drucken.

Gefahr eines Stromschlags bei einem beschädigten Kabel! Überprüfen ob das Kabel gequetscht wird. Geht der Einsatz zu schwer über das Kabel, dann den Einsatz nicht verwenden, sondern den nächstgrößeren Einsatz wählen.

Sitzt das Kabel mit etwas Spiel in dem Einsatz, dann den Einsatz samt Kabel von unten in die Kabeldurchführung_Box hineindrücken, dabei darauf achten dass das Kabel nicht gequetscht wird.

In dieser Anleitung und hier abgebildet, wird das Stromkabel des 3D Druckers durch einen Einsatz_Rund geführt und ein Einsatz_geschlossen verwendet um die zweite Öffnung in der Kabeldurchfuehrung_Box zu schließen.

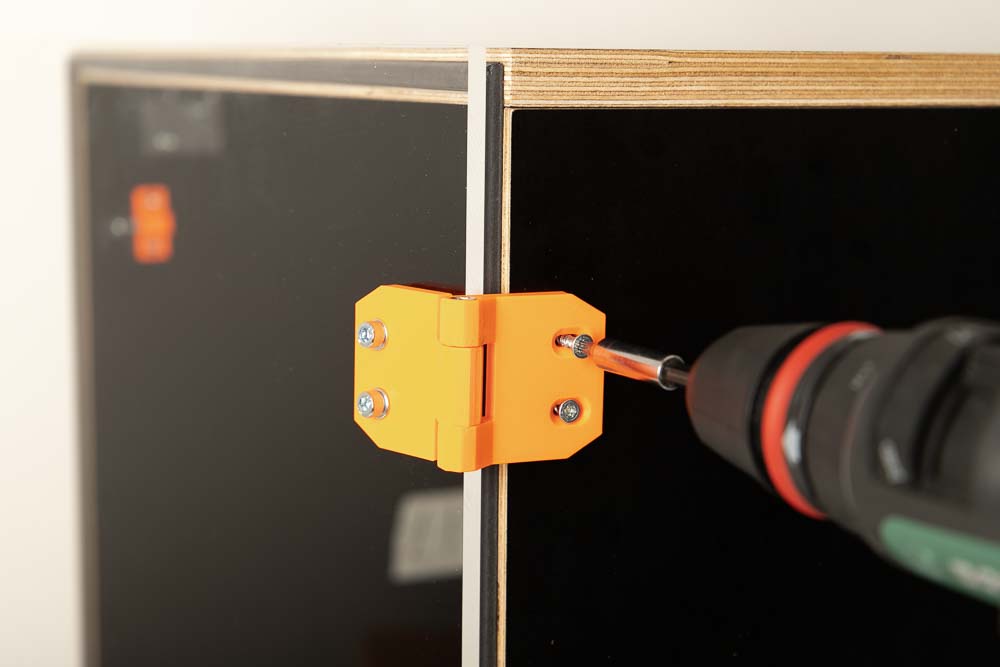

Zusammenbau der Scharniere

Die Scharniere sind denkbar einfach zusammenzubauen. Für jedes der beiden Scharniere einfach die zwei 3D gedruckten Teile zusammenstecken und mit jeweils zwei M5x20 Schrauben fixieren.

Scharnier_Teil_1 und Scharnier_Teil_2 zusammenstecken wie abgebildet und mit zwei M5x20 Zylinderkopfschrauben fixieren.

Die beiden Schrauben bis zum Anschlag in das Scharnier_Teil_1 schrauben.

Auch das zweite Scharnier wie beschrieben zusammenbauen.

Sollten die Scharniere beim Bewegen quietschen, dann eine der Schrauben noch einmal herausschrauben und die Bohrung mit einem Tropfen Kettenöl* einölen.

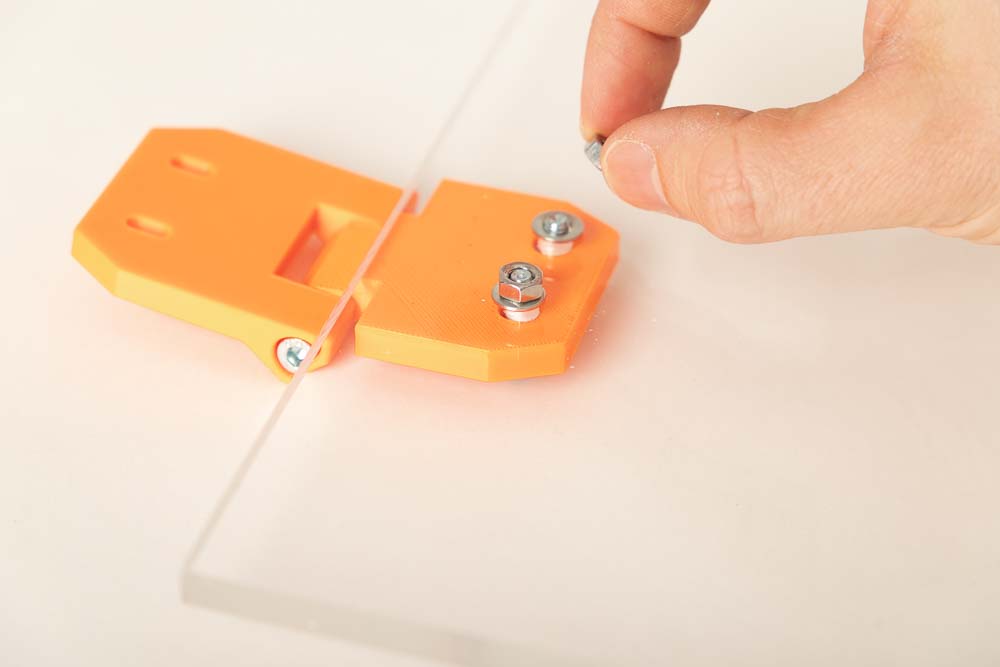

Zusammenbau der Magnetverschlüsse

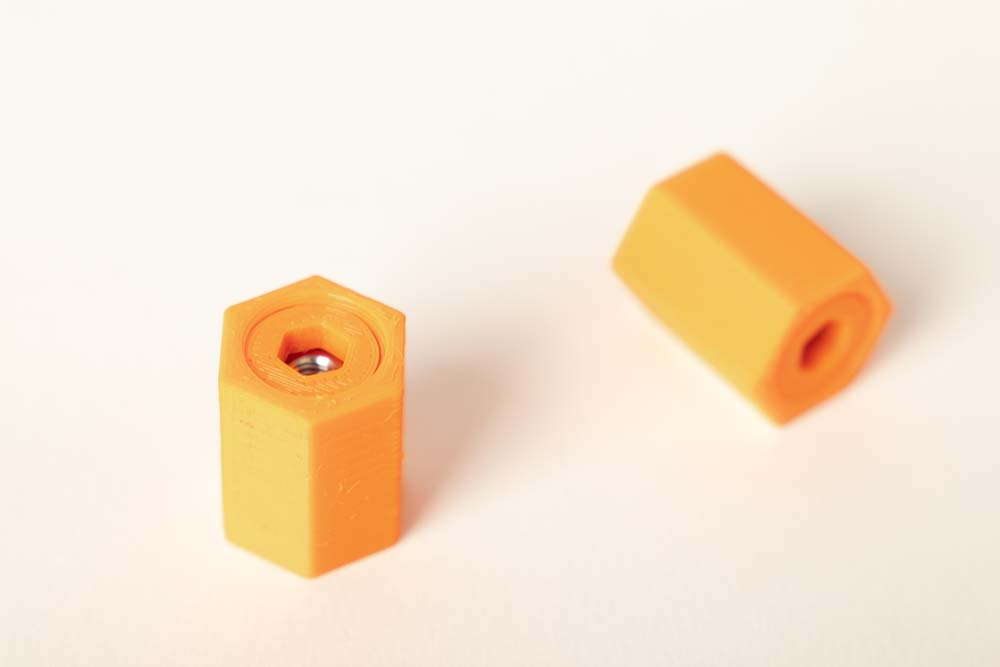

Die Montage der Magnetverschlüsse ist etwas trickreicher, denn hier werden die Magneten versteckt und eine Mutter für den späteren Einbau an der Tür untergebracht. Zuerst wird eine M5 Mutter in den Deckel gesteckt. Dann werden die Magneten in den Magnethalter versenkt und mit dem Deckel fixiert.

M5 Muttern in den Magnetverschluss_Deckel einpressen. Dazu auf eine der Zylinderschrauben eine M5 Mutter ein paar Gewindegänge weit aufschrauben. Dann in den Deckel einpressen. Die sechseckige Ausnehmung wird unten immer enger, dadurch wird die Mutter eingekeilt und fixiert.

Muttern soweit wie möglich einpressen, dabei nicht übermäßige Kraft aufbringen. Danach Schraube aus der Mutter ausschrauben und den zweiten Deckel vorbereiten.

Die Magnetverschluss_Deckel mit den eingepressten M5 Muttern sollten dann so wie auf dem Bild aussehen.

Jeweils drei Magneten (übereinander gestapelt) in die Bohrung des Magnetverschluss_Magnethalter fallen lassen.

Mit einer M5 Schraube an der Unterseite die Magneten innen ausrichten.

Magnetverschluss_Deckel mittels 6er Inbusschlüssel einschrauben. Inbusschlüssel nicht zu tief in den Deckel drücken um die eingepresste M5 Mutter nicht zu lösen und in den Magnethalter hineinzudrücken.

Den Deckel nur ganz leicht festschrauben! Es besteht die Gefahr dass die Magneten durch die dünne gedruckte Membran (nur 0,4 mm dünn) an der Unterseite hinausgedrückt werden und der Magnethalter beschädigt wird.

Der fertig montierte Magnetverschluss, bestehend aus Deckel und Magnethalter bereit zum Anschrauben an die Tür. Jeder Verschluss hat drei Magnete und eine M5 Mutter im Inneren.

Eine M5x20 Zylinderschraube in die Bohrung des Magnetverschluss_Schraubenhalters einschrauben, so dass etwa noch 15 mm der Schraube aus dem 3D Druck Teil herausschauen. Hier kann wieder der in den 3D Druck Dateien inkludierte Tiefenmessschieber zum Einstellen und Überprüfen verwendet werden.

Schritt 5: Zusammenbau der 3D Drucker Box

In diesem Schritt wird das Holz Gehäuse zusammengebaut. Dazu werden die vorgebohrten Holzplatten, die Winkel, die vormontierten Komponenten, sowie folgende Teile benötigt:

Benötigte Zukaufteile

- 44 Stk Holzschrauben mit Senkkopf Torx 4×20 mm

- 44 Stk Unterlegscheiben für M5 DIN125A (5,3x10x1)

- ca. 4 m Dichtungsband D-Typ 9×6 mm – genaues Maß ist der Umfang der Tür

Benötigte 3D Druck Teile

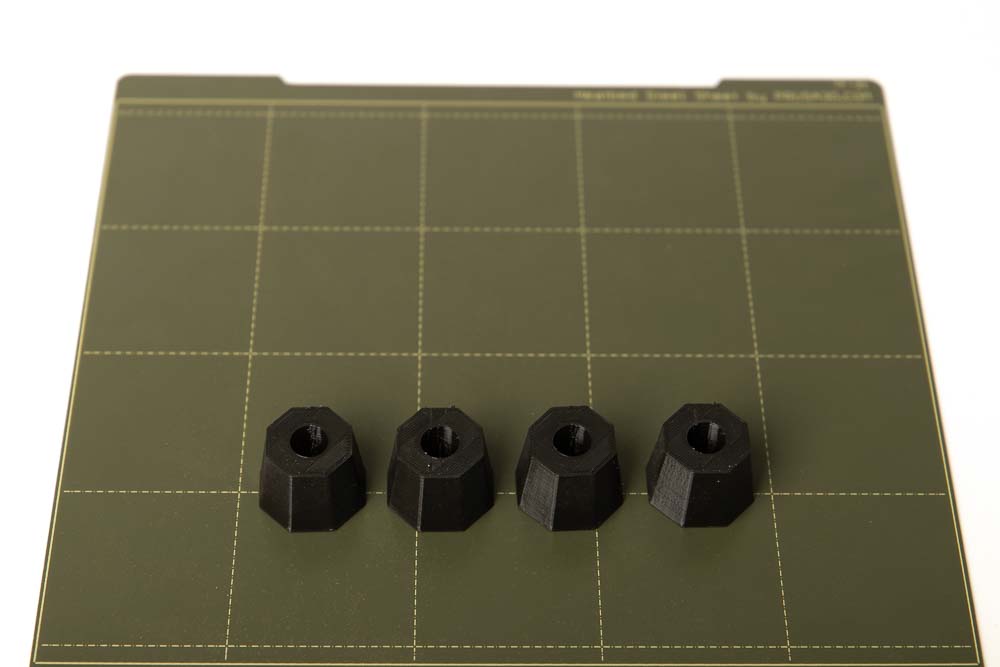

- 4 Stk 003700_Standfuß

Diese können mit PETG mit einer Schichthöhe von 0,2 mm und 100% Infill (rectangular) gedruckt werden.

Um bessere Vibrations- und Geräuschdämpfung zu erzielen wird hier in der Anleitung aber flexibles Filament verwendet. Es handelt sich um Fiberlogy Fiberflex 30D Schwarz*, dass mit einer Schichthöhe von 0,2 mm und 30% Infill (rectangular) gedruckt wurde.

Zusammenbau der Holzplatten der 3D Drucker Einhausung

Nach dem Vorbereiten der Platten ist der Zusammenbau nun extrem einfach. Die gedruckten Winkel in Position bringen und mit den Holzschrauben und Unterlegscheiben fixieren. Dabei zuerst die Schrauben nur locker anziehen, damit noch genug Spiel bleibt um die Platten ein wenig zu verschieben. Im Anschluss die Platten zueinander ausrichten, die Bündigkeit überprüfen und dann die Holzschrauben fest anziehen.

Die Position der Holzplatten im 3D Drucker Gehäuse hier noch einmal in der Grafik gezeigt.

Beim Befestigen der Winkel immer eine Holzschraube 4×20 mm (oder je nach alternativen Holzplattendicke, die beste passende Schraube wählen) und eine Unterlegscheibe M5 verwenden. Die Bohrungen an den Winkeln sind großzügig ausgeführt, so dass sich die Winkel noch um 1-2 Millimeter verschieben lassen.

Bei der Montage die Schrauben nur so fest anziehen dass der Winkel zwar gut aufliegt, sich aber noch verschieben lässt. Das hilft bei der Ausrichtung der Holzplatten zueinander und lässt sauberes bündiges Ausrichten zu.

Am Besten wird mit der Holzplatte Unten begonnen und auf diese dann aufgebaut. Hier vorne zwei Winkel_2-Seiten und hinten zwei Winkel_3-Seiten so anschrauben, dass sie sich noch leicht verschieben lassen.

Die Schrauben werden erst dann fest angezogen wenn die zu verbindenden Platten exakt aufeinander ausgerichtet sind.

Die Platten Links, Rechts und Hinten darauf befestigen. Wieder nur so fest anschrauben, dass sie sich noch verschieben lassen.

Die Platten zueinander ausrichten, dabei vor allem auf die Platten Rechts und Unten, sowie Links und Unten achten. Dann die Schrauben an den Winkeln festziehen.

Bei sehr exaktem Plattenzuschnitt sollte die Platte Hinten zwischen den Platten Rechts und Links ca. 1 mm Spiel haben. Je nach Fertigung der Platten könnte also hinten ein kleiner Spalt zwischen den Platten Links und Hinten oder Rechts und Hinten entstehen. Das ist aber weiters nicht schlimm, dieser wird später an der Rückseite des Gehäuses einfach mit Klebeband abgedichtet.

Erklärung: die Platte Hinten wurde etwas kleiner gestaltet, damit im Falle eines, im Toleranzbereich +/- 1 mm, zu großen Zuschnitts trotzdem die Bündigkeit der Platten Links und Rechts zu den Platten Oben und Unten zu gewährleisten.

Auf die Platten Links, Rechts und Hinten nun vorne zwei Winkel_2-Seiten und hinten zwei Winkel_3-Seiten wiederum so anschrauben, dass sie sich noch leicht verschieben lassen.

Die Platte Oben aufsetzen und mit den Holzschrauben wieder mit etwas Spiel anschrauben. Die Platten Rechts und Oben, sowie Links und Oben bündig ausrichten und die Holzschrauben danach fest anziehen.

Die Schrauben für die Platte Hinten noch nicht anziehen, mit Hilfe dieser Platte können noch evtl. vorhandene Schrägstellungen der Platten ausgeglichen werden. Im nächsten Schritt wird die Box darauf hin überprüft.

Die Plexiglasplatte vorne an die Box anhalten und kontrollieren ob die Seitenwände des Gehäuses im rechten Winkel und alle Ränder mit der Plexiglasplatte bündig sind. Beziehungsweise hoffentlich die Plexiglasplatte im rechten Winkel zugeschnitten wurde.

Passt die Plexiglas-Tür, wie in den gezeigten Bildern, bündig auf das Holzgehäuse, dann die letzten losen Schrauben für die Platte Hinten anziehen.

Ist hier die Platte Oben mit der Platte Unten nicht in einer Linie, kann das durch leichtes in Form bringen per Hand und anschließendes fixieren der Platte Hinten an den Winkeln noch etwas ausgeglichen werden.

Je nach Zuschnitt der Platten könnte an der Rückseite der Einhausung ein kleiner Spalt zwischen der Platte Hinten und den anderen Platten entstehen. Das ist aber nicht schlimm, dieser wird mit Klebeband abgedichtet.

Mit Klebeband die eventuell entstandenen Spalte an der Platte Hinten abkleben.

Hier könnte alternativ auch etwas Silikonmasse oder ähnliches auf dem Rand der Platte Hinte aufgetragen werden, so dass es von außen nicht sichtbar ist.

Wenn das 3D Drucker Gehäuse später sowieso mit der Rückseite an einer Wand steht , ist etwas Klebeband am Einfachsten.

Montage des Dichtbands an der Front des Gehäuses

Nachdem das Holz-Gehäuse fertig montiert ist, fehlt noch die Abdichtung zur späteren Plexiglas Tür. Dazu wird das Dichtband und ein Stanley Messer (Teppichmesser) benötigt. Sollen auch die Ecken ganz dicht schließen, können diese mit etwas Superkleber bündig verklebt werden.

Das Dichtband auf einer Seite mit dem Teppichmesser im 45° Winkel anschrägen.

Den Klebestreifen des Dichtbands ein paar Zentimeter freilegen und an einer Ecke des 3D Drucker Gehäuses kleben. Das Dichtband dabei mittig ausrichten, und die Spitze des Dichtbands soweit vom Plattenrand positionieren wie der Abstand vom Dichtband zum Plattenrand ist.

Bei der hier gewählten Box (Holzstärke 18 mm und 9 mm Dichtband) heißt das 4,5 mm vom Dichtband bis zum Plattenrand oben frei lassen, als auch von der Spitze zum Plattenrand links.

Hier helfen wieder die Tiefenlehren, dessen 3D Druck Teile in den 3D Druck Dateien für das 3D Drucker Gehäuse inkludiert sind.

Nun immer mehr Klebestreifen des Dichtbands freilegen und das Dichtband parallel zum Plattenrand bis über die rechte Seite des Gehäuses hinauskleben.

Dann mit dem Teppichmesser direkt am Gehäuse das Band im 45° Winkel kürzen. Um den Winkel exakt zu treffen die Schnittgerade durch die innere und äußere Ecke des Gehäuses legen. Dadurch ist die spätere Spitze des Dichtbands genau so weit vom Plattenrand entfernt wie der Rand des Dichtbands.

Das überschüssige Dichtband von der Box lösen.

Das verbleibende Dichtband nun auf einer Arbeitsmatte schräg im 45° Winkel zuschneiden.

Danach wieder etwas Klebestreifen freilegen und an dem ersten Dichtband ansetzen und möglichst sauber anschließen.

Parallel zum Plattenrand nach unten kleben und wie zuvor bis über den Boden des Gehäuses hinauskleben.

Diese Schritte nun so oft wiederholen bis der vierte Dichtbandstreifen an der Spitze des Ersten anschließt. Hier den letzten Schnitt so setzen dass die Ecke sauber geschlossen ist.

Soll das Ganze noch sauberer und schöner aussehen, dann können die einzelnen Dichtbandstreifen an den Ecken mit etwas Superkleber zusammengeklebt werden.

Ist das Dichtband angebracht, ist die 3D Drucker Umhausung nun bereit für die Standfüße und die Tür.

Installation der Standfüße an der 3D Drucker Box

Die Standfüße werden in den Vorbohrungen der Platte Unten geschraubt. Dazu das Gehäuse nach hinten kippen damit die Unterseite gut zu erreichen ist und die Standfüße, Schrauben und Unterlegscheiben bereit legen.

Die Standfüße werden mit jeweils einer Holzschaube und einer Unterlegscheibe montiert. Dazu die Unterlegscheibe auf die Holzschraube auffädeln.

Die Schraube inklusive Unterlegscheibe in die dafür vorgesehene Bohung in den Standfüße einführen und in die Vorbohrungen an der Unten Platte schrauben.

Vier Mal durchführen, bis alle Standfüße angeschraubt sind.

3D Drucker Box von unten mit den montierten Standfüßen.

Schritt 6: Zusammenbau der durchsichtigen Plexiglas Tür

Nun werden die letzten 3D Druck Teile an der Tür montiert. Dafür werden noch die verbliebenen Zylinderschrauben, Unterlegscheiben und Muttern benötigt. Bei der Befestigung mit den Zylinderkopfschrauben ist es wichtig, dass die Unterlegscheiben verwendet werden, dadurch wird das Plexiglas nicht so stark punktuell belastet was Rissen vorbeugt.

Vor dem Anbringen der 3D Druck Teile alle Schutzfolien der Plexiglasplatte entfernen.

Benötigte Zukaufteile

- 8 Stk Zylinderkopfschrauben M5x20 mm DIN 912 (ISO 4762) verzinkt

- 4 Stk Muttern M5 DIN934

- 12 Stk Unterlegscheiben für M5 DIN125A (5,3x10x1)

Benötigte 3D Druck Teile

- 1 Stk 003100_Griff

Schichthöhe 0,2 mm und 100% Infill (rectangular)

Montage des Griffs

Der Griff hat zwei Bohrungen die geringfügig kleiner sind als die Gewinde der M5 Schrauben.

Zum Einbau des Griffs einfach eine Unterlegscheibe auf eine Zylinderkopfschraube fädeln, durch eine der mittlere Bohrungen der Tür in die Bohrung des Griffs stecken und festschrauben.

Die Schrauben nicht übermäßig stark festziehen, der 3D Druck Teil oder das Plexiglas könnten dadurch Schaden nehmen.

Montage der Magnetverschlüsse

Hier werden die bereits vormontierten Magnethalter der Magnetverschlüsse benötigt. Diese werden mit Zylinderkopfschrauben und Unterlegscheiben an der Tür befestigt.

So wie zuvor eine Unterlegscheibe auf eine Zylinderschraube auffädeln. Die Schraube dann von der späteren Außenseite aus durch eine der äußeren Bohrungen der Plexiglasplatte einfädeln.

Auf der späteren Innenseite der Tür einen der zusammengebauten Magnethalter an der innenliegenden M5 Mutter aufschrauben.

Die Schrauben nicht übermäßig stark festziehen, der 3D Druck Teil oder das Plexiglas könnten dadurch Schaden nehmen.

Die Montage für den zweiten Magnethalter wiederholen.

Montage der Scharniere an der Tür

Die Scharniere haben auf der einen Seite Durchgangslöcher für die Zylinderkopfschrauben (Scharnier_Teil_1) und auf der anderen Seite Langlöcher mit Fase für die Holzschrauben (Scharnier_Teil_2).

Je eine Unterlegscheibe auf eine Zylinderschraube auffädeln. Die zwei vorbereiteten Schrauben dann durch die Durchgangsbohrungen von der späteren Außenseite durch das Scharnier stecken.

Das Scharnier inklusive Schrauben dann durch die zwei oberen bzw. unteren Bohrungen der späteren Außenseite der Plexiglas Tür stecken.

Auf der späteren Innenseite dann zwei Unterlegscheiben auf die Schrauben aufstecken und mit zwei M5 Muttern sichern.

Die M5 Muttern nur mit der Hand anziehen.

Die Muttern nicht ganz anziehen. Das Scharnier soll sich nach diesem Schritt noch leicht auf der Plexiglasplatte verschieben lassen. Die endgültige Montage (festziehen der Muttern) folgt erst nach dem Einbau bei der Justierung der Tür.

Die Montage für das zweite Scharnier wiederholen.

Jetzt ist die Tür bereit für die Montage an dem 3D Drucker Gehäuse.

Schritt 7: Einbau und Justierung der Tür

Zuerst werden in diesem Schritt noch die Schraubenhalter für den Magnetverschluss in der DIY 3D Drucker Box montiert. Danach wird die Tür an dem Gehäuse festgeschraubt und eingerichtet.

Benötigte Zukaufteile

- 8 Stk Holzschrauben mit Senkkopf Torx 4×20 mm

Einbau der Magnetverschluss Schraubenhalter an der 3D Drucker Box

Die zwei vorbereiteten Schraubenhalter in der 3D Drucker Einhausung mit den Holzschrauben in die dafür vorgesehene Vorbohrungen auf der Platte Links festschrauben.

Dabei die Schrauben möglichst mittig in den Langlöchern festziehen, und vor allem darauf achten dass der Teil parallel zum Plattenrand ausgerichtet ist.

Anbringen der Tür an dem DIY 3D Drucker Gehäuse

Die Scharniere werden mittels Holzschrauben an den Holzplatten des Gehäuses angebracht.

Dazu vier Holzschrauben durch die Scharniere in die dafür vorhergesehenen Vorbohrungen auf der Platte Rechts schrauben.

Die Schrauben noch nicht ganz fest anziehen, so dass die Scharniere noch entlang der Langlöcher verschoben werden können.

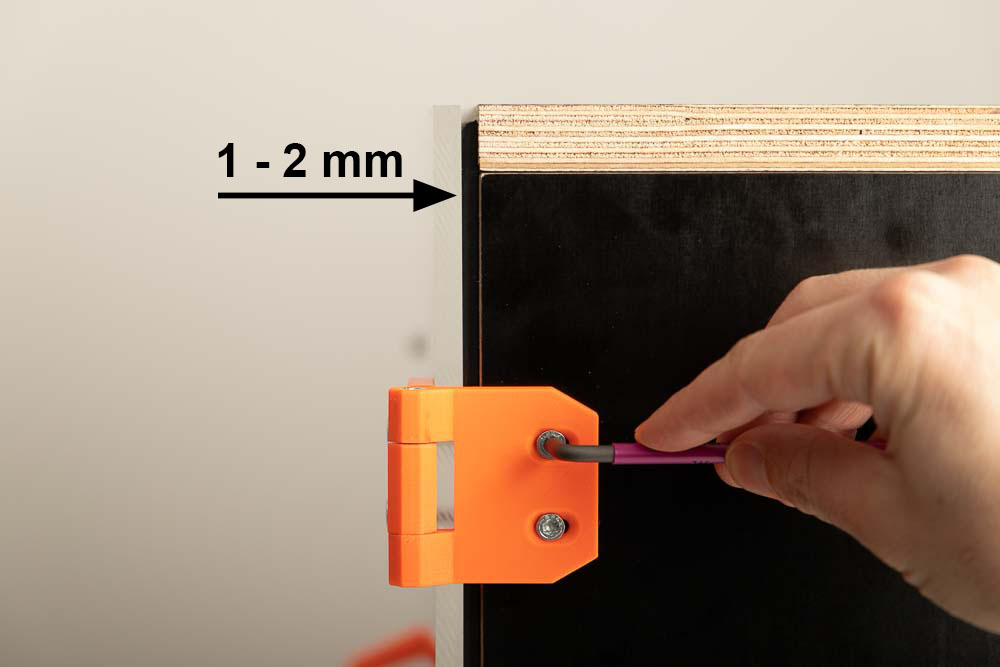

Einrichten der Tür an der selbstgebauten 3D Drucker Box

Im letzten Schritt wird die Tür noch eingerichtet. Dabei geht es erstens um die Anpressung der Tür am Dichtband und zweitens um die Position der Tür zum gebauten Gehäuse.

- Die Anpressung der Tür an das Dichtband wird mittels der Zylinderkopfschrauben in den Magnetverschluss Schraubenhaltern und über die Langlöcher in den Scharnieren reguliert.

- Die Position der Tür zum Holzgehäuse wird über die Zylinderkopfschrauben und Muttern an den Scharnieren an der Plexiglasplatte eingestellt.

Die Anpressung an das Dichtband und die Haftstärke des Magnetverschlusses wird über die Langlöcher der Scharniere und die Zylinderkopfschrauben in den Schraubenhaltern eingestellt.

Zunächst die geschlossene Türe an den Scharnieren in Richtung Holzgehäuse drücken, so dass das Dichtband dort sichtbar um 1-2 mm zusammengequetscht wird. In dieser Position die Scharniere an der Box mit den Holzschrauben fixieren.

An den Scharnieren oben und unten durchführen und darauf achten dass die Tür oben und unten den gleichen Abstand zum Rand der Box hat.

Danach werden die Magnetverschlüsse eingestellt. Dazu zuerst die Türe schließen und überprüfen ob der Magnethalter an der gegenüberliegenden Zylinderkopfschraube ansteht.

Es kann auch sein, dass zwischen Magnethalter und Schraube so viel Spalt ist, dass dadurch die Magnetkraft zu gering ist um die Türe geschlossen zu halten.

Die optimale Einstellung ist diejenige bei der die Zylinderkopfschrauben den Magnethalter bei geschlossener Tür gerade nicht berühren. Dann dichtet die Tür gut am Dichtband und die Magnetkraft hält die Türe fest geschlossen.

Mittels ein- bzw. ausschrauben der Zylinderkopfschraube im Schraubenhalter wird der Abstand zwischen Magnet und Schraube eingestellt.

Dabei so lange schrittweise vorgehen bis der Magnet gerade nicht an der Schraube anstößt, aber noch genug Magnetkraft vorhanden ist um die Tür fest geschlossen zu halten.

Ist das der Fall, wird das Dichtband leicht gequetscht und die Türe dichtet gut ab.

Das Einstellen für beide Magnetverschlüsse durchführen, bis die Türe gut schließt und abdichtet. Abschließendes Positionieren der Tür am Gehäuse wird über die Zylinderkopfschrauben an den Scharnieren durchgeführt.

Hier wird am besten Schrittweise gearbeitet, wobei eine Schrauben-Mutter-Kombination je Scharnier nur so wenig angezogen wird, dass sie die Türe zwar auf Position hält aber mit etwas Kraft noch verschoben werden kann.

Die geschlossene Türe dann so lange einrichten bis die Ränder mit denen der Box übereinstimmen. Dann die Zylinderkopfschrauben und Muttern an den Scharnieren festziehen.

Die Schrauben nicht übermäßig stark festziehen, der 3D Druck Teil oder das Plexiglas könnten dadurch Schaden nehmen.

Ist eine viel größere Box geplant als die hier gezeigte, kann das Schließen und Abdichtung der Tür mit noch weiteren Magnetverschlüssen verbessert werden. So können beispielsweise drei Magnetverschlüsse auf der Platte Links oder zwei zusätzliche Verschlüsse an den Platten Oben und Unten angebracht werden.

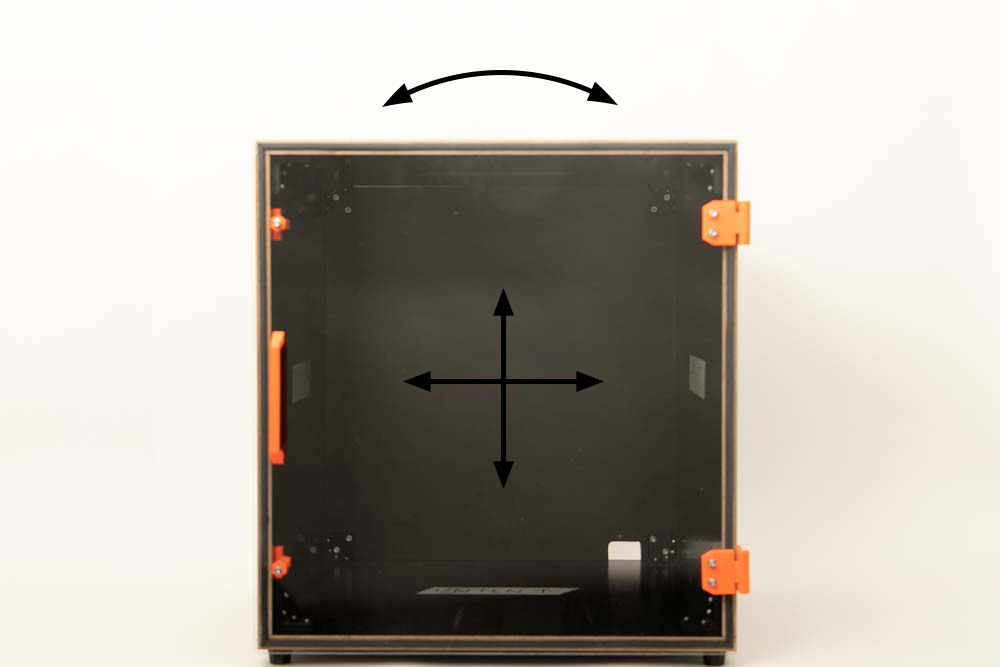

Schritt 8: Platzieren des 3D Druckers im Gehäuse

Der Zusammenbau des 3D Drucker Gehäuses ist nun bis auf die Filament Durchführung geschafft. In diesem Schritt wird nun dein 3D Drucker darin platziert und optimal ausgerichtet. Dann kann die Position für die Filament Zuführung bestimmt werden.

Ist dein Gehäuse so geplant dass auch die Filamentrollen darin unterkommen, bist du nach diesem Schritt schon fast fertig und es fehlt dir nur mehr der Testlauf in Schritt 11.

Durchführung des Stromkabels und positionieren des 3D Druckers im 3D Drucker Gehäuse

In dem Kapitel Schritt 4: Vorbereitung der Kabeldurchführung wurde bereits die Auswahl und Montage der Kabel in der Durchführungsbox beschrieben. Die vorbereitete Box und das Kabel bzw. die Kabel werden jetzt für den Einbau gebraucht.

Die Kabeldurchführungsbox kann von innen nach außen oder von außen nach innen in die Öffnung eingeschoben werden. Ich bevorzuge die Montage von außen nach innen.

Dazu muss der Gerätestecker an der gegenüberliegenden Seite des Flansches der Durchführungsbox sein, siehe Bild.

Die vorbereitete Durchführungsbox in die Öffnung im 3D Drucker Gehäuse schieben.

Die Durchführungsbox sitzt dicht in der 3D Drucker Einhausung.

Die Montage ist auch von Innen nach Außen möglich, dazu das Stromkabel so in die Durchführungsbox einlegen, dass der Gerätestecker auf der Seite mit dem Flansch liegt. Dann von Innen die Durchführungsbox in das Gehäuse schieben.

Danach den 3D Drucker in der 3D Drucker Box positionieren. Falls eine Dämpferbrett vorhanden ist, zuerst dieses in das Gehäuse stellen und danach den Drucker darauf positionieren.

Überprüfen ob der 3D Drucker gut und rutschfest steht. Der 3D Drucker darf später im Betrieb nicht verrutschen!

Beim Platzieren darauf achten, dass die beweglichen Teile des 3D Druckers die Gehäusewände beim Verfahren nicht berühren. Unbedingt einen Testlauf durchführen und überprüfen ob bewegliche Teile das Gehäuse oder irgendwelche Kabel berühren.

Danach das Stromkabel anschließen, und gegebenenfalls überschüssiges Kabel hinten aus dem Gehäuse ziehen um die Kabelführung in der Box kurz und sauber zu gestalten.

Sehr wichtig ist es außerdem zu prüfen ob irgendwelche Kabel den 3D Drucker berühren, vor allem auf die beweglichen Teile des Druckers achten. In einem Testlauf alle Maximalauslenkungen der Achsen durchfahren. Wenn irgendwo ein Kabel den 3D Drucker streift, dann die 3D Drucker Position, die Kabellänge oder die Lage der Kabel so verändern, dass dies nicht mehr der Fall ist.

Gefahr eines Stromschlag oder Brand! Unbedingt überprüfen und darauf achten dass die Kabel keinen Kontakt mit dem 3D Drucker, vor allem den beweglichen Teilen haben. Gefahr eines Kabelbruchs oder durchscheuern der Kabelisolation und dadurch Freilegung von stromführenden Litzen.

Ist der 3D Drucker gut und sicher in der 3D Drucker Einhausung untergebracht, geht es zum nächsten Schritt. Außer es wird keine Filament Durchführung in dem Gehäuse benötigt. Dann kannst du Schritt 9 und 10 auslassen und gleich zu den abschließenden Tests im Schritt 11: Testlauf übergehen.

Schritt 9: Bestimmung der Position für die Filament Durchführung

Soll das Filament in deinem 3D Drucker Setup später von Außen in das Gehäuse geführt werden, muss als letzten Schritt noch die Filament-Durchführung eingebaut werden. Dazu wird zuerst die Position für die Durchführung bestimmt und anschließend in Schritt 10 die passende Durchführung gedruckt und eingebaut.

Hast du bereits ein 3D Drucker Gehäuse und benötigst nur die Filament Durchführungen und die Umlenkrolle? Die Dateien gibt es auf vielfache Nachfrage jetzt auch einzeln zu kaufen: 3D Druck Dateien für die Filament Durchführung mit Umlenkrolle

Bestimmung der Position der Filamentdurchführung

In diesem Kapitel werden ein paar Beispiele für die Durchführung des Filaments in die Einhausung gezeigt, die dann je nach 3D Drucker und geplanten 3D Drucker Setup einfach adaptiert werden können.

Grundlegend sind drei Fragen:

- Soll das Filament in einem PTFE Schlauch angeliefert werden der an- und absteckbar sein soll?

- Aus welcher Richtung kommt das Filament später zu dem 3D Drucker Gehäuse?

- Aus welcher Richtung zieht dein 3D Drucker das Filament ein?

Nachfolgend werden anhand des Prusa i3 MK3 (Direct Drive Extruder) und Prusa Mini (Bowden Extruder) verschiedene mögliche Setups erklärt.

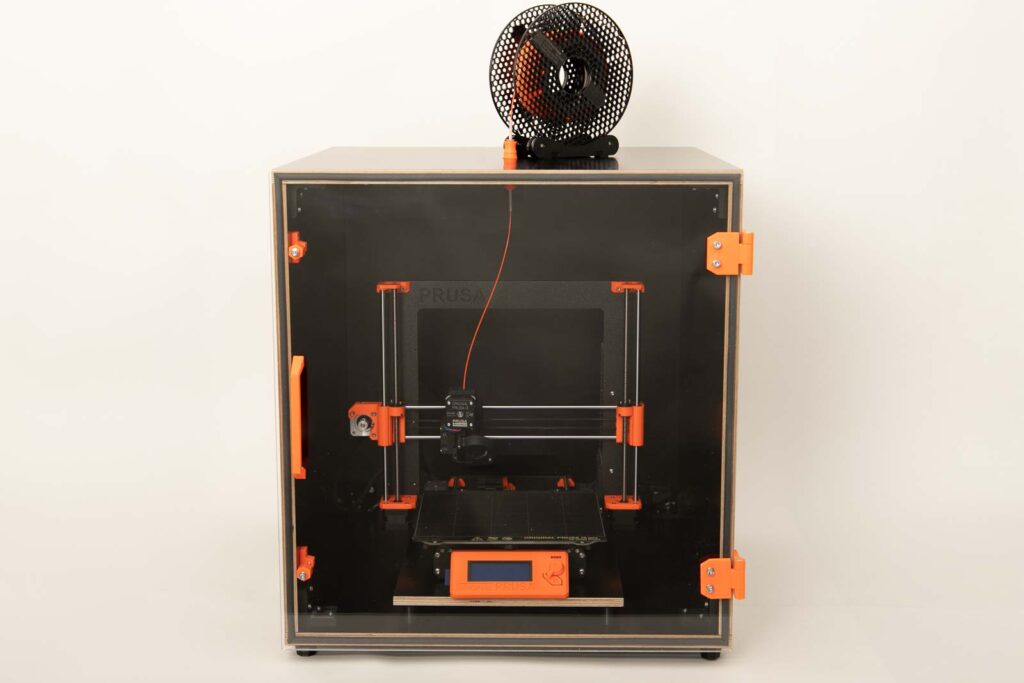

Beispiel 1: Direct Drive Extruder – Filament von oben direkt von der Filamentspule

Der Prusa i3 MK3 hat einen Direct Drive Extruder und zieht das Filament standardmäßig von oben kommend ein.

Hier gezeigt mit einer Variante A Filament Durchführung von Oben. Das Filament kommt direkt von der Spule, diese steht auf einem Prusa Mini Spulenhalter.

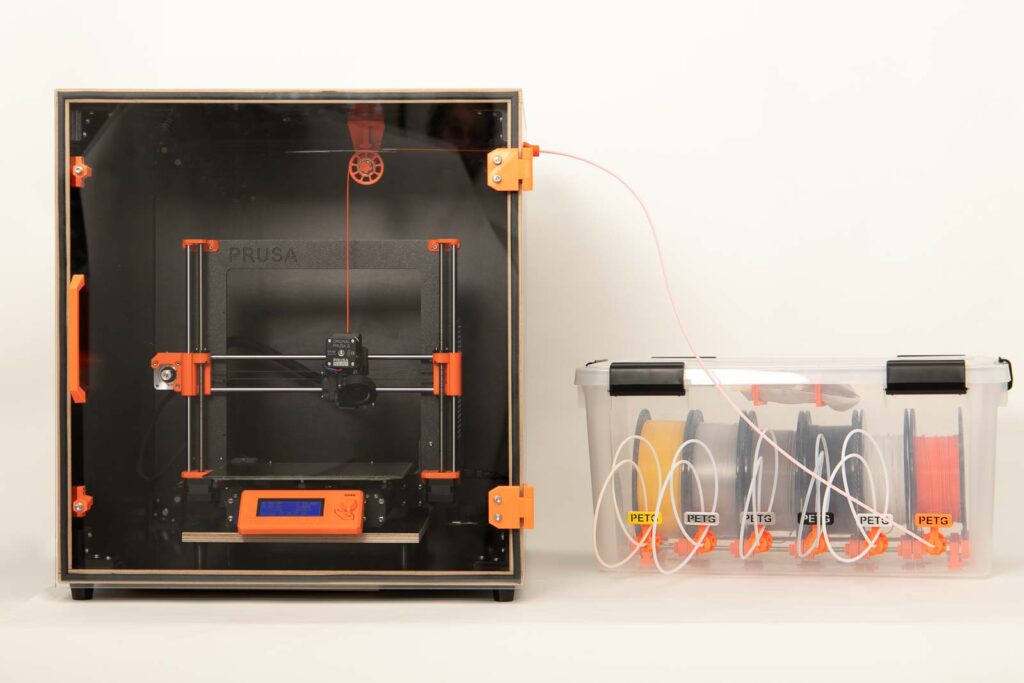

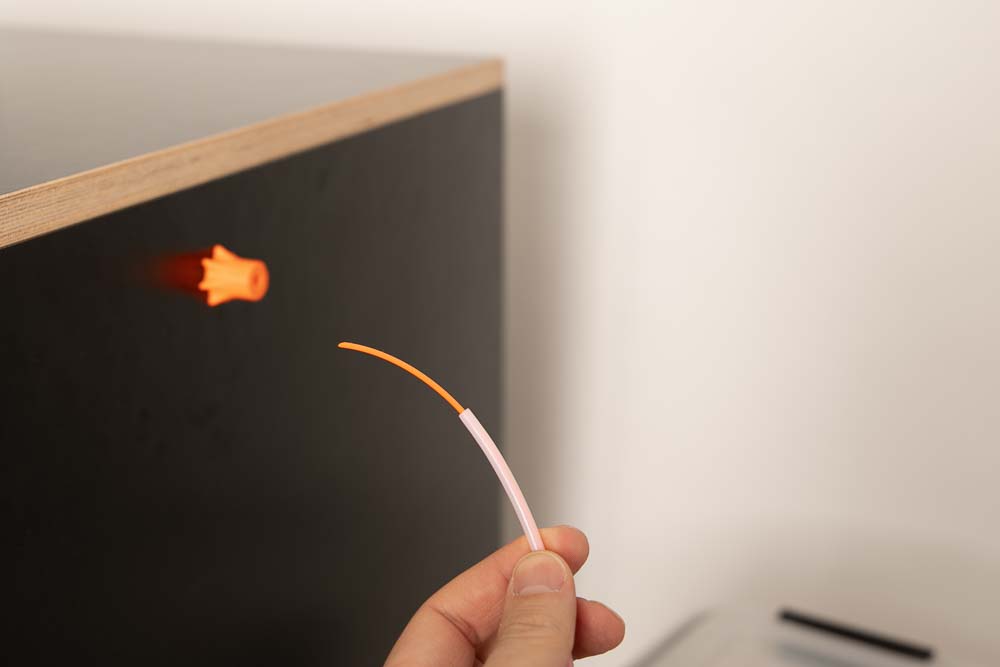

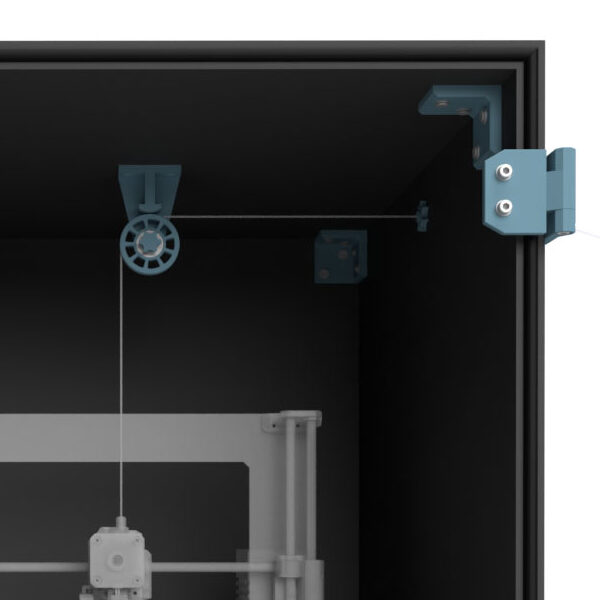

Beispiel 2: Direct Drive Extruder – Filament von der Seite mittels PTFE Schlauch angekoppelt und über die Umlenkrolle zum Extruder

Sollen mehrere 3D Drucker Gehäuse gestapelt werden oder soll der 3D Drucker von der Seite mit Filament versorgt werden, wird eine seitliche Durchführung montiert. Das Filament wird mittels Umlenkrolle nach unten zum Drucker geleitet. In diesem Fall soll zusätzlich ein PTFE Schlauch aus der DIY Filament Box das Filament anliefern.

Hier gezeigt mit einer Variante B Filament Durchführung von der Seite und mit einer Umlenkrolle. Die Filamentrollen sind in einer DIY Filament Box gelagert und werden mittels PTFE Schlauch an das Gehäuse angeschlossen.

Beispiel 3: Bowden Extruder – Filament von der Seite mittels PTFE Schlauch angekoppelt

Der Prusa Mini hat einen Bowden Extruder, wobei das Filament auf der rechten Seite eingezogen wird. Wichtig, mit fortschreitender Bauteilhöhe (Z-Achse) wandert der Einzug immer weiter nach oben.

In diesem Fall wird eine Variante C Filament Durchführung von der Seite verwendet. Hier ist direkt ein PTFE Schlauch von einer DIY Filament Box angekoppelt. Zusätzlich sorgt das kurze Schlauchstück in dem Gehäuse durch seine Flexibilität dafür, dass die Änderung des Einzugs in der Höhe kompensiert und das Filament gut umleitet wird.

Hat man keine Filament Box bzw. PTFE Schlauch der angekoppelt werden soll, kann bei dem letzten Beispiel (Bowden Extruder) natürlich auch eine Variante A montiert werden und das Filament kommt direkt von einer Filament Spule, die auf einem Spulenhalter seitlich von der Box steht.

Die Beispiele zeigen nur ein paar der Möglichkeiten die mit den enthaltenen STL Dateien umgesetzt werden können. Am besten vor dem Projektstart überlegen wie die Platzsituation ist und wie der Aufbau 3D Drucker Gehäuse und Filamentlagerung aussehen soll.

Alle Filament Durchführungs-Varianten sind natürlich in den 3D Druck Dateien für das 3D Drucker Gehäuse enthalten und werden in Schritt 10: Filament Durchführungen noch detailliert beschrieben.

Punkt für die Filamentdurchführung markieren

Ist klar von wo das Filament in die 3D Drucker Umhausung kommen soll und wo und wie der 3D Drucker es einzieht, dann die Stelle an dem 3D Drucker Gehäuse markieren an der das Filament später eingeleitet wird.

Um zu bestimmen in welcher Tiefe sich der der Filamenteinzug des 3D Druckers befindet, mittels einer Holzlatte oder eines langen Lineals und einem Rollmaß den Abstand des Einzugs von der Vorderkante des 3D Drucker Gehäuses bestimmen.

Kommt das Filament von oben und wird in einen Direkt Drive 3D Drucker geführt, wie im Beispiel 1, am besten die Durchführung direkt in der Mitte zwischen den Platten Rechts und Links positionieren. So wird das Filament am wenigsten umgelenkt wenn der Drucker entlang der X Achse verfährt.

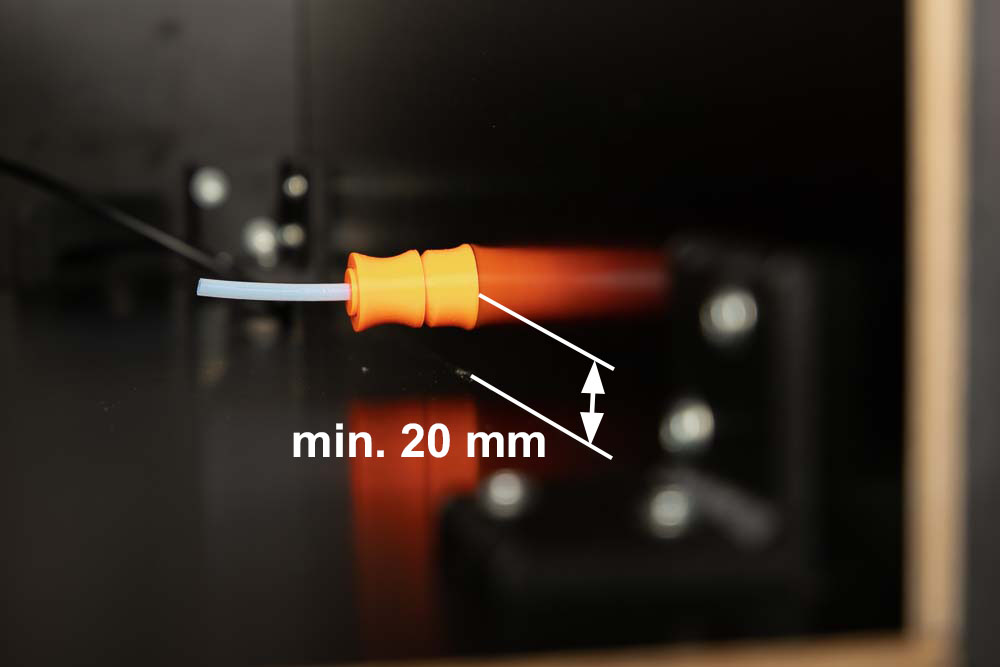

Wird die Durchführung ganz unten oder ganz oben an der Seite gebohrt, darauf achten dass Innen noch genug Abstand zur Platte Oben bzw. Unten gelassen wird (mindestens 20 mm) um die gedruckten Durchführungen einzubauen.

Wird das Filament noch über eine Umlenkrolle umgelenkt, dann darauf achten, dass der Abstand innen in der gleichen Höhe der Umlenkrolle ausgeführt wird. Das Filament muss parallel zur Platte Oben laufen und darf nur gerade durch die Durchführung gezogen werden.

Bohren der Filament Durchführungsöffnung in das 3D Drucker Gehäuse

Alle verfügbaren Durchführungen (Variante A, B und C) benötigen eine 10 mm Durchgangsbohrung im 3D Drucker Gehäuse.

Dazu die in Schritt 8 bestimmte Position des 3D Drucker kennzeichnen und den 3D Drucker wieder aus der Einhausung nehmen.

Das Bohren wird nachfolgend gezeigt am Beispiel einer Durchgangsbohrung in die Platte Oben für eine Filament Zuführung von oben, wie im Beispiel 1 gezeigt.

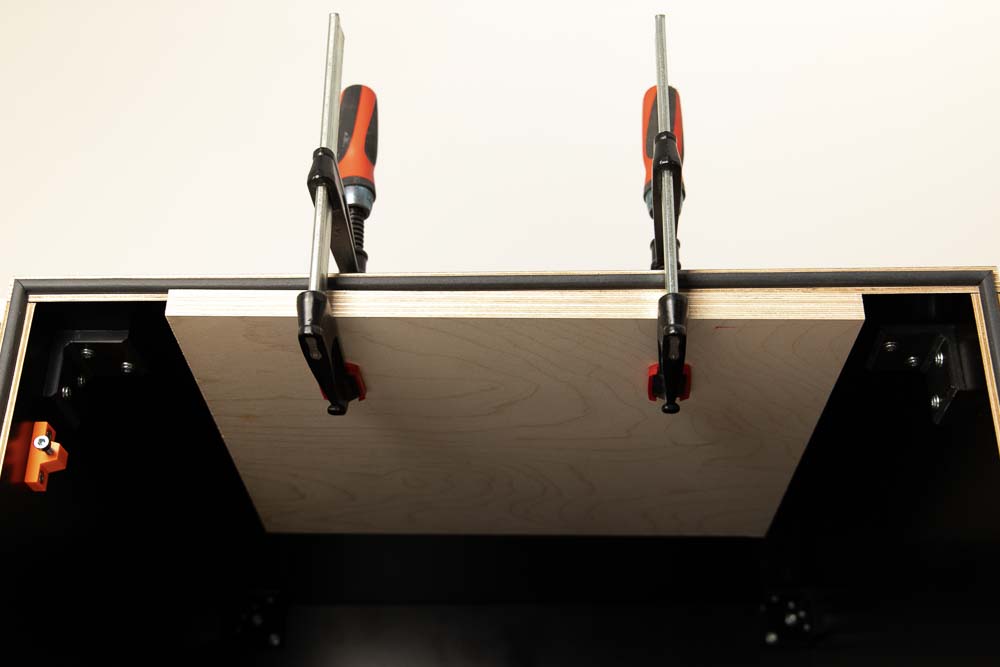

Um zu vermeiden, dass Holz an der Austrittstelle des Holzbohrers ausreißt empfiehl es sich ein Opferholz mittels Schraubzwingen dort zu befestigen wo der Bohrer später austritt.

Um Abdrücke der Schraubzwingen an der Box zu verhindern, ein weiteres Stück Holz an der Außenseite zwischen Schraubzwingen und Gehäuse legen.

Akkuschrauber mit 10 mm Holzbohrer außen an der Box beim Bohren.

Schutzbrille tragen und auf den austretenden Bohrer aufpassen. Nicht mit der Hand in den Innenraum des 3D Drucker Gehäuses greifen, da große Verletzungsgefahr bei dem Durchtritt des Bohrers besteht!

Die Durchgangsbohrung mit etwas Schleifpapier versäubern und im nächsten Schritt die Filamentdurchführung montieren.

Verschluss von überflüssigen Bohrungen

Erweist sich die gewählte Position der Bohrung als unvorteilhaft oder hat sich die Position des 3D Drucker Gehäuses zur Filament-Lagerung geändert? Kein Problem, die 10 mm Bohrungen in der Box können einfach mit der in den 3D Druck Vorlagen enthaltenen Bohrungsabdeckung verschlossen werden.

Einfach in der gewünschten Farbe drucken und in die überflüssigen Bohrungen stecken.

- 1 Stk 004500_Bohrungsabdeckung

Schichthöhe 0,2 mm und 100% Infill (rectangular)

Hier verschließt eine schwarze Bohrungsabdeckung eine überflüssige Filament Durchgangsbohrung in dem 3D Druck Gehäuse.

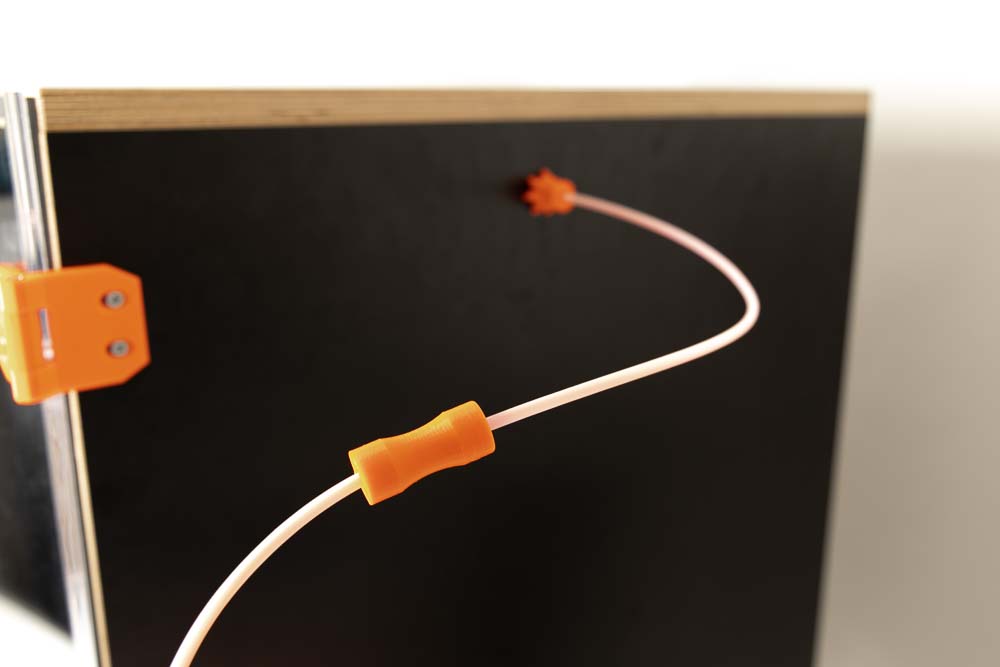

Schritt 10: Wahl und Montage der Filament Durchführung

Wird das Filament im geplanten 3D Drucker Setup von außen in das Gehäuse geleitet, gibt es in den 3D Druck Dateien für das 3D Drucker Gehäuse verschiedene Bauteile zum Bau von drei verschiedenen Filament Durchführungen. Damit kann das Filament dann ganz einfach von oben oder der Seite in die selbstgebaute Einhausung geleitet werden.

Bitte nicht von den vielen Möglichkeiten verwirren lassen, Variante A ist die Standardversion mit der man nichts falsch machen kann. Will man doch etwas spezielleres, gibt es auch noch Variante B und C. An diese Durchführungen kann ein PTFE Schlauch direkt an- und wieder abgesteckt werden, beispielsweise der Zuführungsschlauch von einer DIY Filament Box.

Da alle Durchführungen eine 10 mm Bohrung in dem 3D Drucker Gehäuse benötigen, kann später auch einfach zwischen den Varianten gewechselt werden.

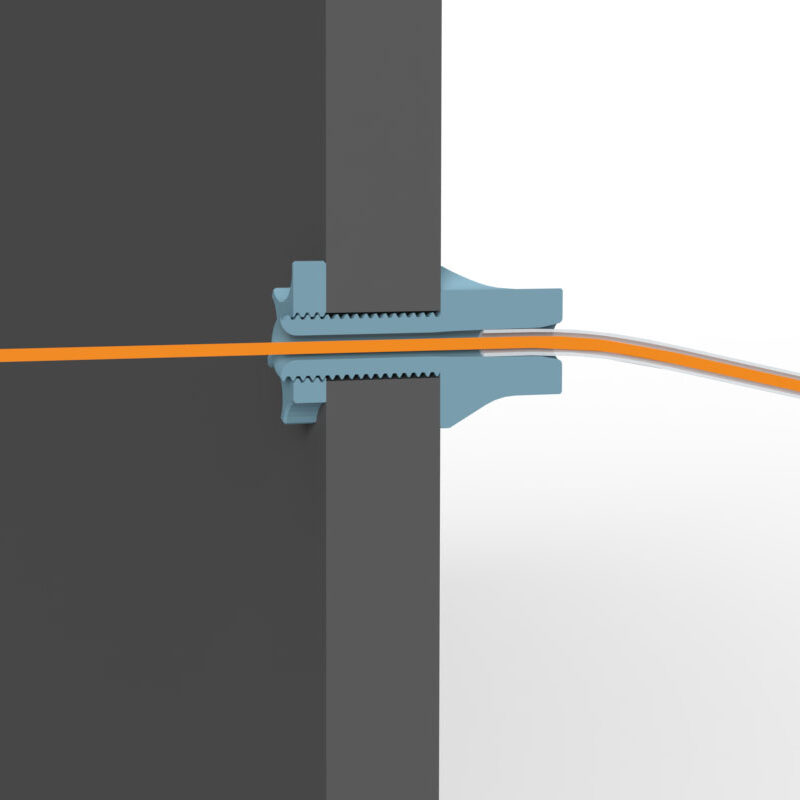

Variante A – Standard Durchführung

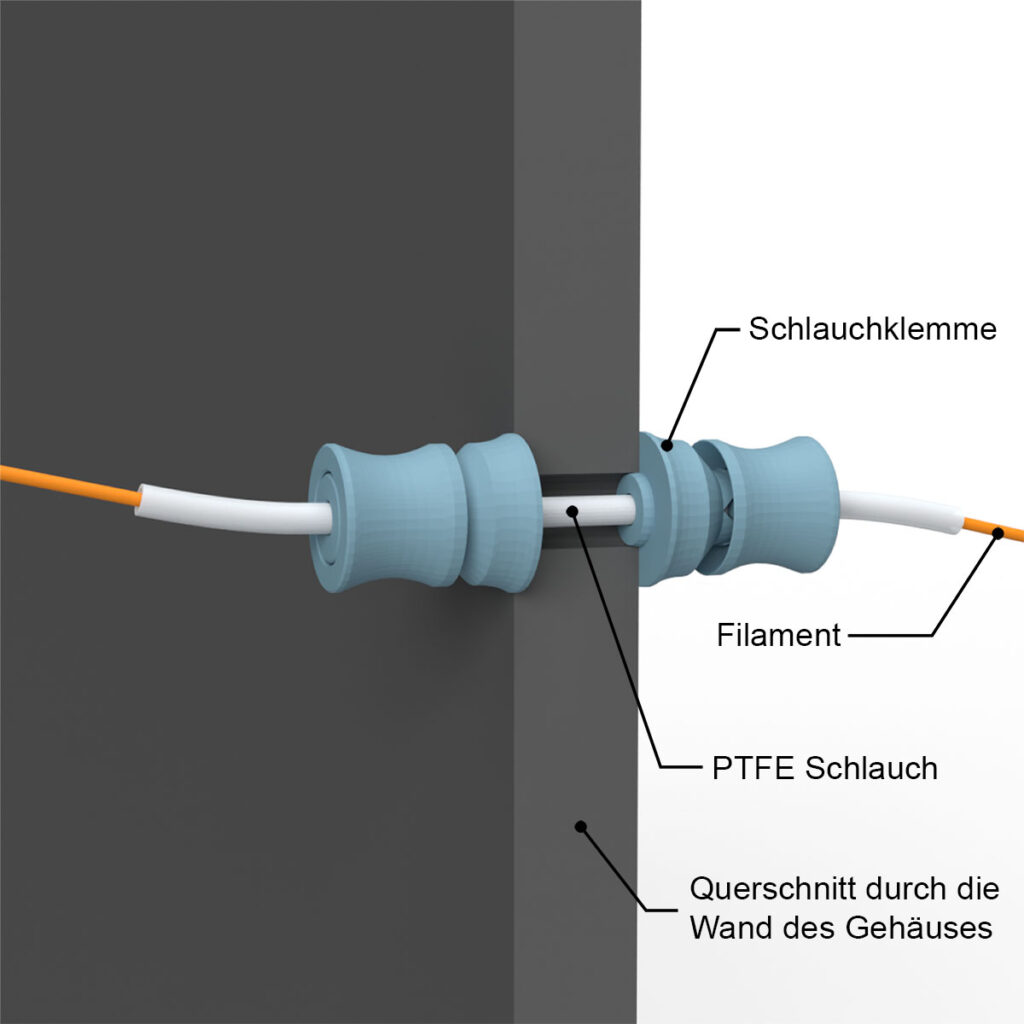

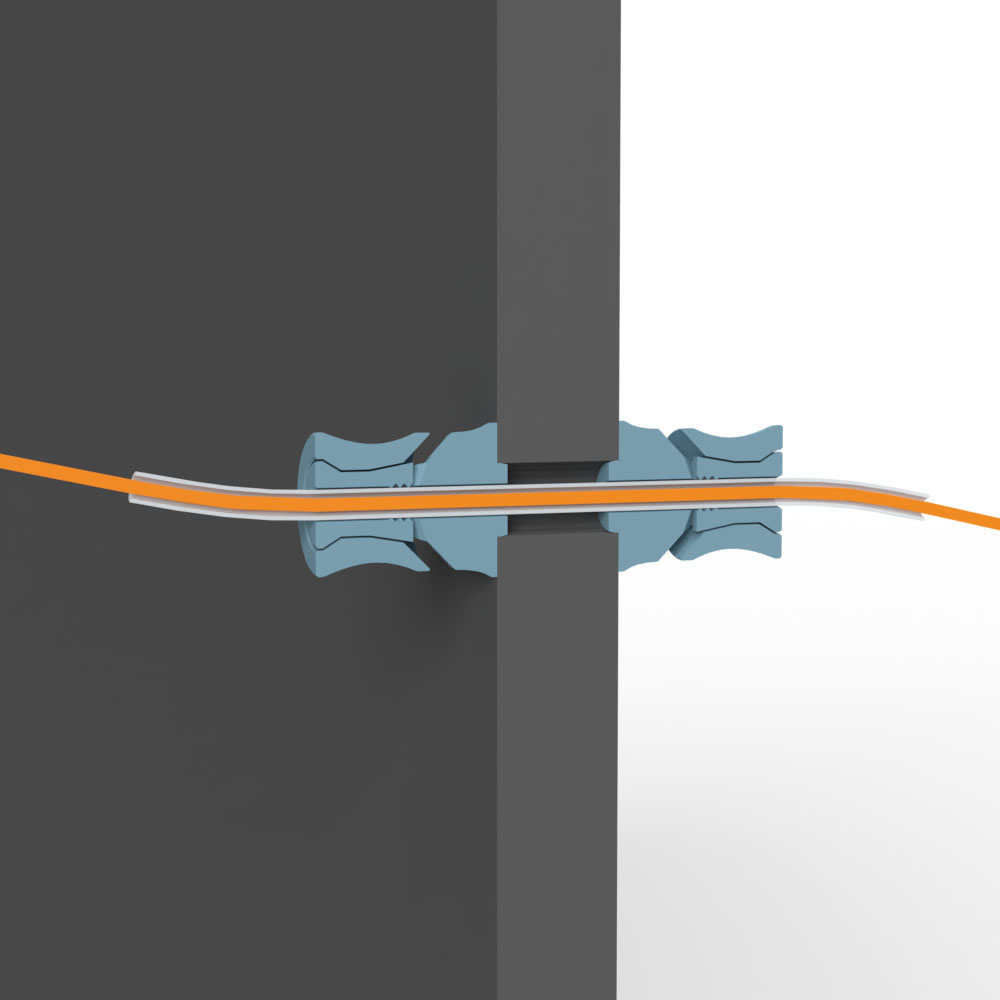

Ein PTFE Schlauch wird als Durchführung verwendet. Mittels der zwei Schlauchklemmen wird eine PTFE Schlauch fixiert und bleibt in Position. Sehr einfache Lösung die nur aus drei Bauteilen besteht. Der PTFE Schlauch bleibt innen und außen flexibel und lenkt das 3D Druck Filament gut um wenn die Zuführung oder Abnahme nicht ganz gerade zur Durchführung erfolgen.

Hier wird eine Rolle Filament außen gelagert und das Filament durch die Durchführung nach innen geführt.

Die nachfolgenden Darstellungen zeigen die Durchführung im Gehäuse, zur besseren Sichtbarkeit mit Schnitt durch die Wand der 3D Drucker Einhausung und einmal mit zusätzlichen Schnitt durch die Durchführung.

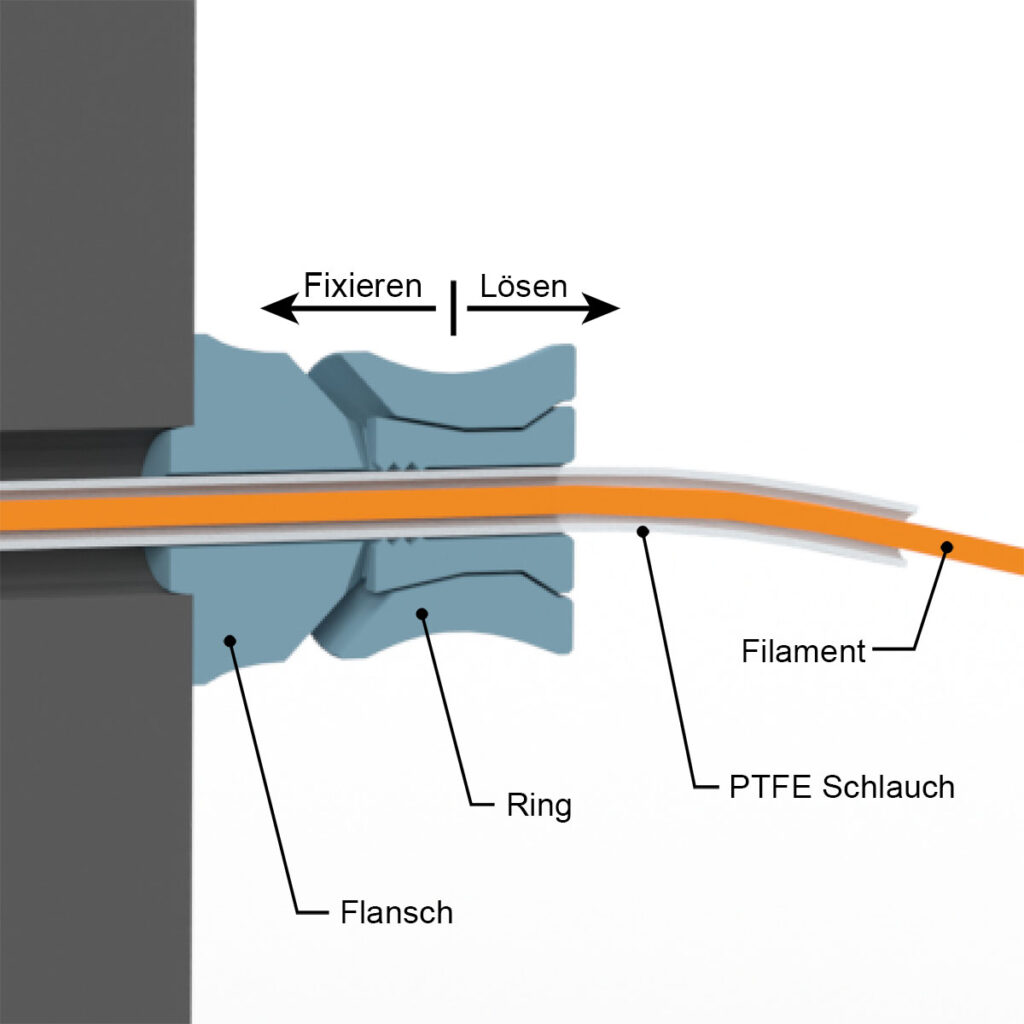

Funktionsweise der Schlauchklemmen

Die Schlauchklemmen funktionieren wie eine Schnellkupplung. Mittels verschiebbaren Ring wird der durchgeführte PTFE Schlauch geklemmt oder gelöst.

Der 4 oder 5 mm (Außendurchmesser) PTFE Schlauch wird durchgesteckt und wenn er fixiert werden soll drückt man den Ring in Richtung des Flansches. Dadurch drückt der Ring über einen Konus vier Greiferzacken nach innen, die den Schlauch an dieser Position fixieren.

Beim Design wurde darauf geachtet dass der Teil so einfach wie möglich zu drucken ist. Der 3D Druck bietet hier fantastische Möglichkeiten, so kommt jede Klemme bereits komplett fertig mit dem installierten Ring aus dem 3D Drucker, ohne irgendeine Montage. Der 3D Druck gestaltet sich so wie bei einem einfachen Teil und kommt dabei ganz ohne irgendein Support-Material oder Stützstrukturen aus.

Benötigte Zukaufteile

- ca. 12 cm PTFE Schlauch OD4 ID3 – oder PTFE Schlauch OD5 ID3 bzw. OD5 ID4

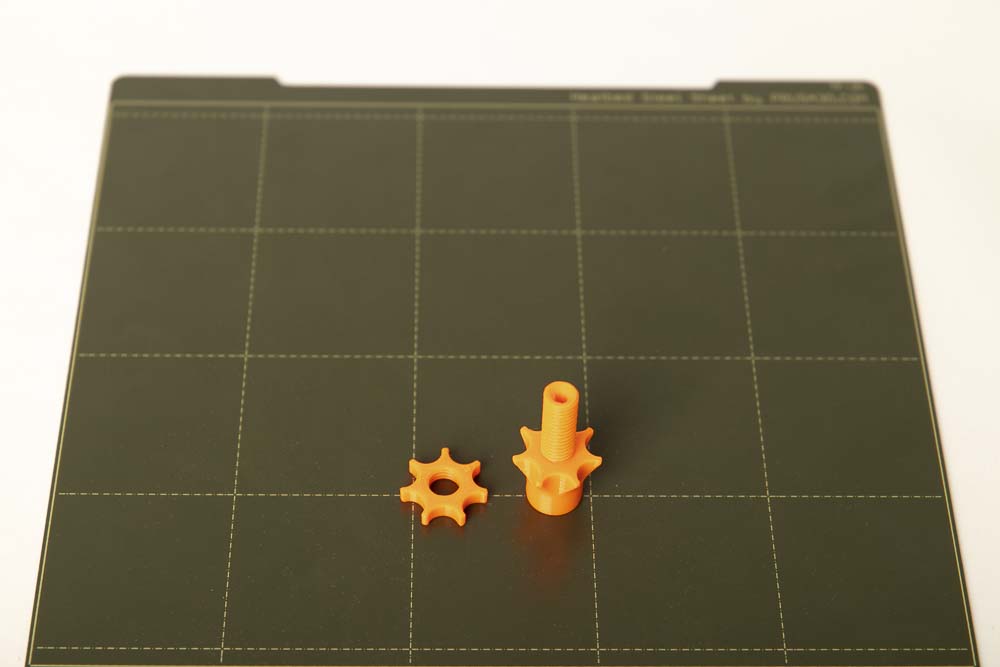

Benötigte 3D Druck Teile

- 2 Stk 004600_Schlauchklemme_OD#

je nach PTFE Schlauch mit

- Außendurchmesser 4 mm mit OD4 oder

- Außendurchmesser 5 mm mit OD5

Schichthöhe 0,2 mm und 100% Infill (rectangular)

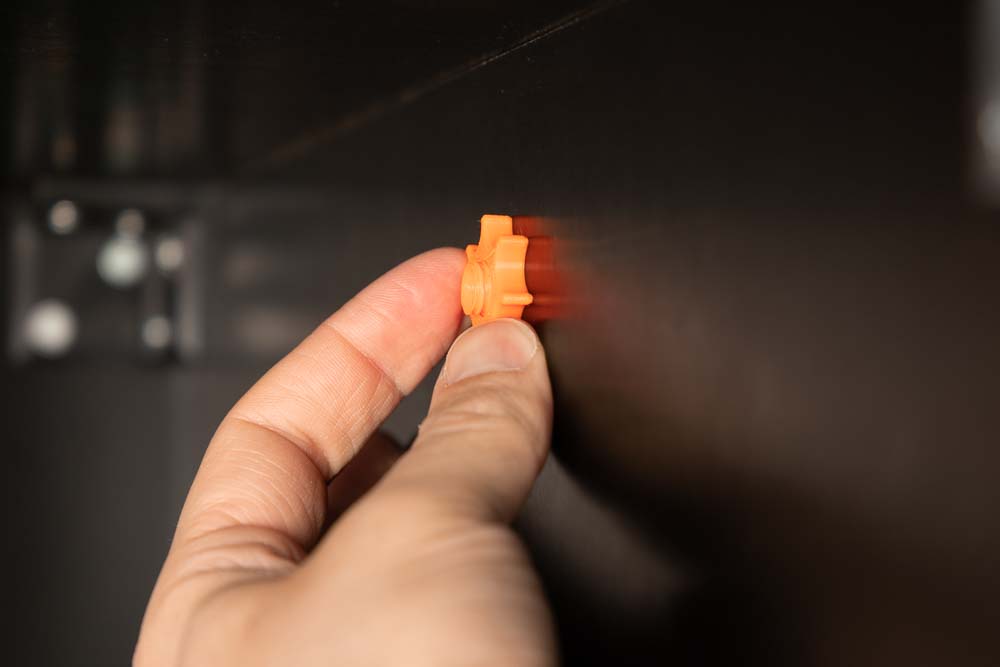

Zusammenbau der Variante A

Beim Zusammenbauen einfach eine Schlauchklemme am Schlauch positionieren, so dass noch ca. 3 cm Schlauch überstehen. Dann den Flansch halten und den Ring gegen den Flansch drücken um so den Schlauch zu fixieren.

Dann den Schlauch mit der fixierten Klemme von innen nach außen durch die 10 mm Bohrung stecken. Innen am Ring festhalten und von außen die zweite Schlauchklemme aufziehen. Wenn die Flansche der Klemmen an der Platte bündig anliegen, dann den Ring in Richtung Platte drücken und so den PTFE Schlauch fixieren.

Nach dem Fixieren des PTFE Schlauches kontrollieren ob der Schlauch fest sitzt und nicht verrutschen kann.

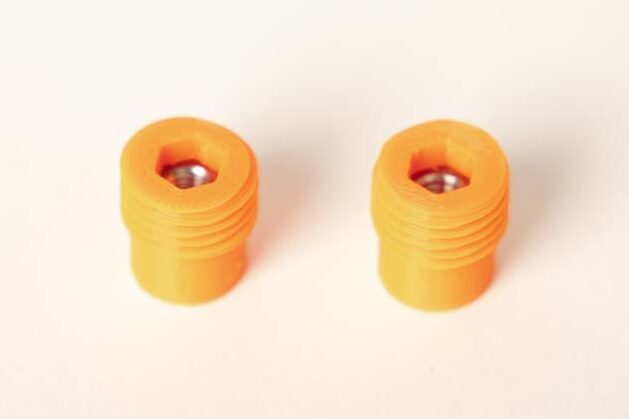

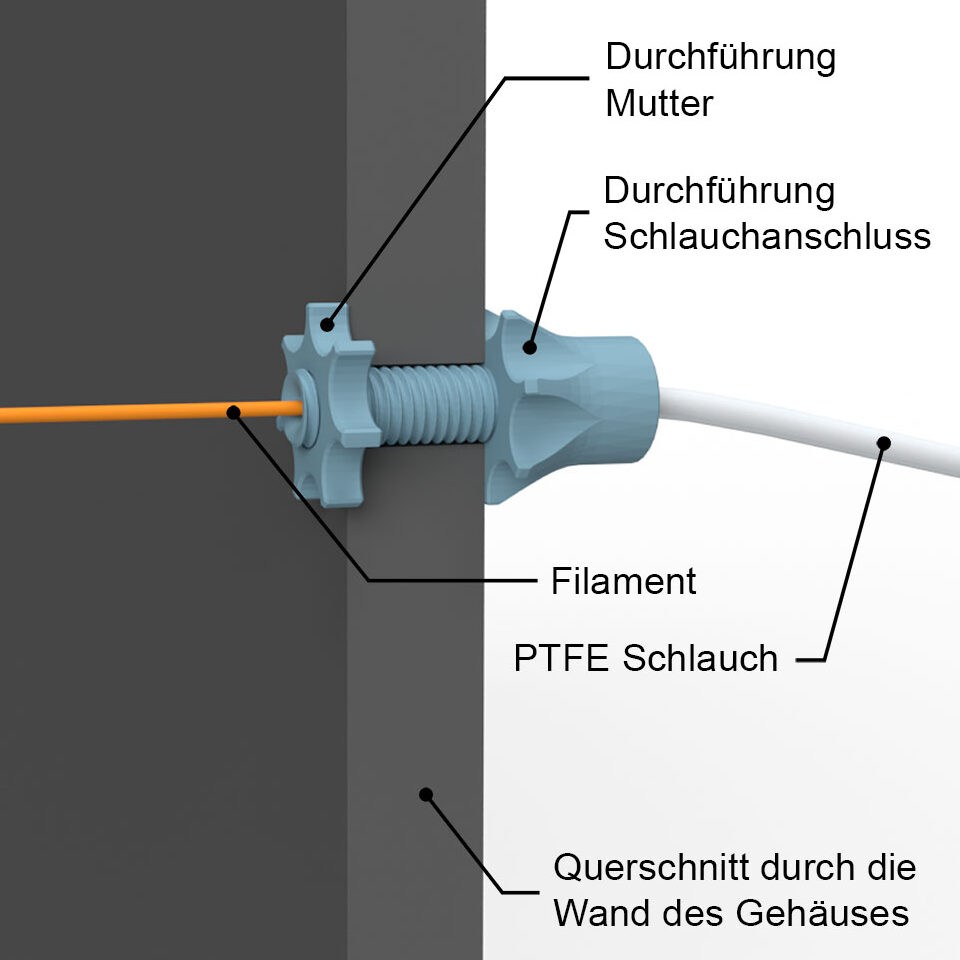

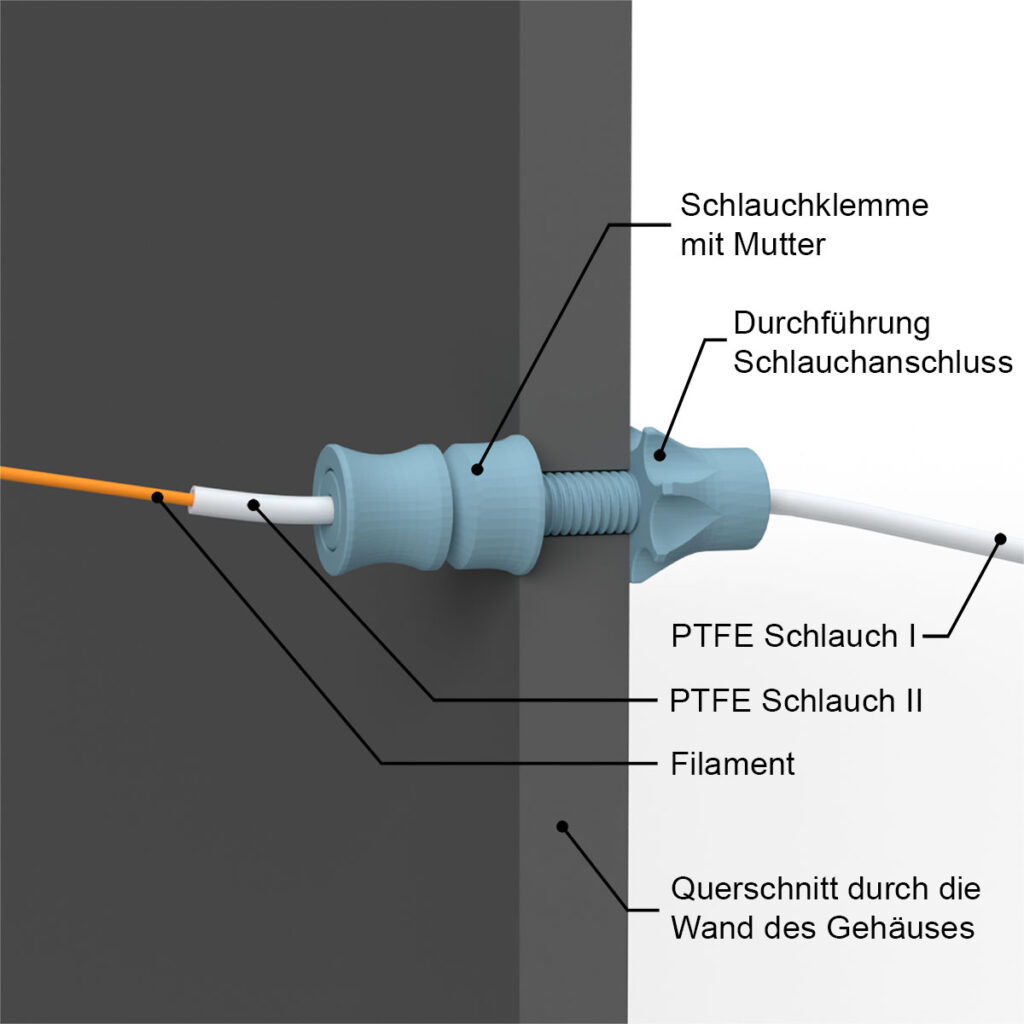

Variante B – PTFE Schlauch an- und absteckbar

Bei dieser Variante kann ein Filament zuführender PTFE Schlauch leicht an- und abgesteckt werden. Hat man beispielsweise bereits eine DIY Filament Box mit langen PTFE Schläuchen gebaut, können diese direkt an dem Schlauchanschluss angesteckt werden. Durch die konische Öffnung lässt der PTFE Schlauch sich leicht an- und abstecken.

Ganz einfach ein wenig Filament über den Schlauch überstehen lassen, dann in die Durchführung einfädeln und den Schlauch feststecken. Der Innenkonus in der Durchführung hält den Schlauch der sich nach dem Drucken auch wieder leicht abziehen lässt.

Hier noch zwei technische Abbildungen mit Schnitt durch die Gehäuse Platte und durch die Durchführung in denen die Funktionsweise und die Details der Durchführung Variante B gezeigt werden. In den 3D Druck Vorlagen für das Gehäuse sind die STL Dateien für Durchführungen mit unterschiedlicher Gewindelänge enthalten. So können unterschiedliche Holz-Plattenstärken von 10 bis 35 mm beim Bauen der 3D Drucker Einhausung verwendet werden.

Da das Filament innen nicht von einem flexiblen PTFE Schlauch geführt wird, muss es in dieser Variante möglichst gerade abgezogen werden um zu vermeiden, dass es am 3D Druck Teil reibt.

Benötigte 3D Druck Teile

- 1 Stk 004300_Durchfuehrung_Schlauchanschluss_OD#_L##

- 1 Stk 004400_Durchfuehrung_Mutter

je nach PTFE Schlauch mit

- Außendurchmesser 4 mm mit OD4 oder

- Außendurchmesser 5 mm mit OD5

je nach Dicke der Holzplatten mit

- L= 20 bei Dicke 10 – 15 mm

- L= 25 bei Dicke 16 – 20 mm

- L= 30 bei Dicke 21 – 25 mm

- L= 35 bei Dicke 26 – 30 mm

- L= 40 bei Dicke 31 – 35 mm

Schichthöhe 0,2 mm und 100% Infill (rectangular)

Zusammenbau der Variante B

Der Zusammenbau ist sehr einfach, die Durchführung von außen durch die 10 mm Bohrung stecken und innen mit der Mutter sichern.

Dabei die Mutter nicht zu fest oder mit einem Werkzeug anziehen, damit die 3D Druck Teile keinen Schaden nehmen.

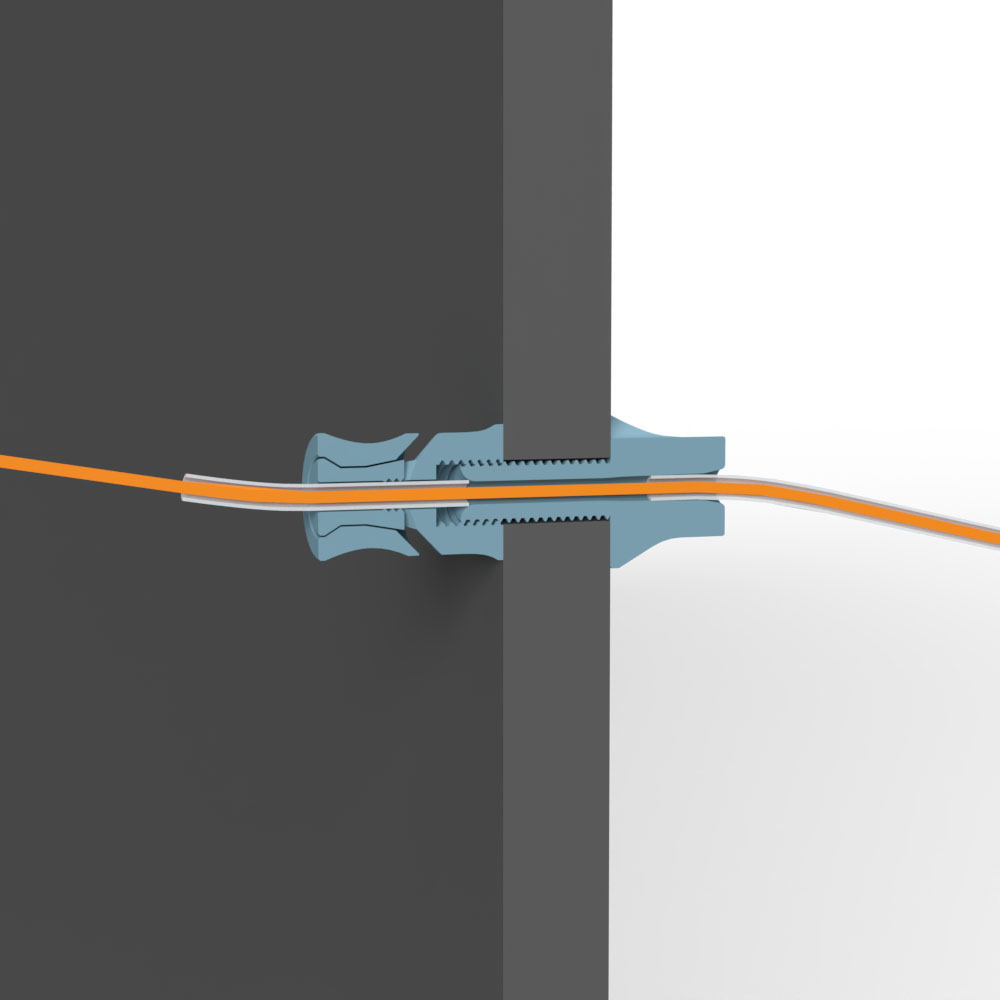

Variante C – PTFE Schlauch an- und absteckbar mit flexibler Umlenkung innen

Diese Variante ist eine Kombination der Varianten A und B. Wird auch innen eine flexible Filament-Umlenkung benötigt, kann hier mithilfe der inneren Schlauchklemme_mit_Gewinde ein kurzes Stück PTFE Schlauch fixiert werden. Dieses sorgt für eine reibungslose Umlenkung des Filaments zum 3D Drucker. Außen lässt sich wie bei Variante B ein PTFE Schlauch leicht an- und abstecken.

Benötigte Zukaufteile

- ca. 6 cm PTFE Schlauch OD4 ID3 – oder PTFE Schlauch OD5 ID3 bzw. OD5 ID4

Benötigte 3D Druck Teile

- 1 Stk 004300_Durchführung_Schlauchanschluss_OD#_L##

- 1 Stk 004700_Schlauchklemme_mit_Gewinde_OD#

je nach PTFE Schlauch mit

- Außendurchmesser 4 mm mit OD4 oder

- Außendurchmesser 5 mm mit OD5

je nach Dicke der Holzplatten mit

- L= 20 bei Dicke 10 – 15 mm

- L= 25 bei Dicke 16 – 20 mm

- L= 30 bei Dicke 21 – 25 mm

- L= 35 bei Dicke 26 – 30 mm

- L= 40 bei Dicke 31 – 35 mm

Schichthöhe 0,2 mm und 100% Infill (rectangular)

Zusammenbau Variante C

Die Durchführung_Schlauchanschluss von außen durch die 10 mm Bohrung stecken und innen mit der Schlauchklemme_mit_Gewinde sichern.

Dabei die Schlauchklemme_mit_Gewinde nicht zu fest oder mit Werkzeug anziehen damit die 3D Druck Teile keinen Schaden nehmen.

Das kurze Stück PTFE Schlauch in die Schlauchklemme_mit_Gewinde stecken und bis zum Anschlag schieben. Dann den Ring in Richtung Gehäusewand schieben und so den Schlauch sichern.

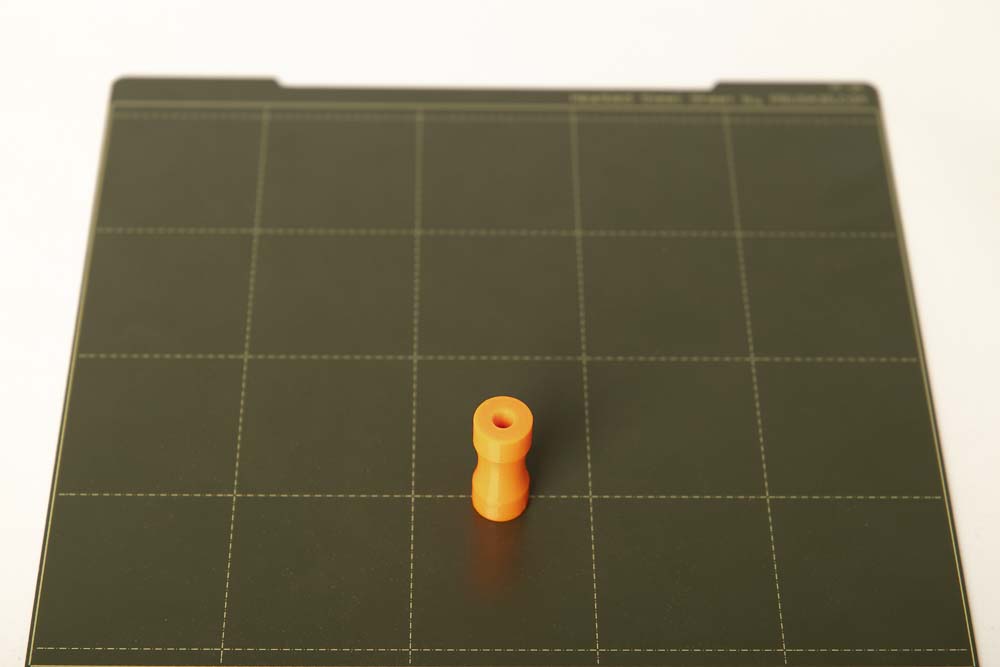

Umlenkrolle mit Halterung in die 3D Drucker Box bauen

Zusätzlich ist noch eine Umlenkrolle und ein Umlenkrollenhalter in den 3D Druck Dateien inkludiert. Diese 3D Druck Teile helfen wenn beispielsweise das Filament von der Seite in das 3D Drucker Gehäuse geleitet wird, aber von oben dem 3D Drucker zugeführt werden muss.

Die im Gehäuse montierte Umlenkrolle lenkt das Filament in der Box um und führt es dem 3D Drucker zu. Zum Beispiel wie hier dem Prusa i3 MK3 von oben direkt in den Extruder.

Benötigte Zukaufteile

- 1 Stk Kugellager 608

- 2 Stk Holzschrauben mit Senkkopf Torx 4×20 mm

Benötigte 3D Druck Teile

- 1 Stk 002300_Umlenkrolle

- 1 Stk 002400_Schraube

Schichthöhe 0,2 mm und 100% Infill (rectangular)

- 1 Stk 004200_Umlenkrollenhalter_A##

je nach Abstand der Filamentdurchführung zur Gehäusewand ergibt sich die Höhe des Umlenkrollenhalters mit den Abständen A= 10, 20, 30, 40, 50, 60 mm

Schichthöhe 0,2 mm und 20% Infill (rectangular)

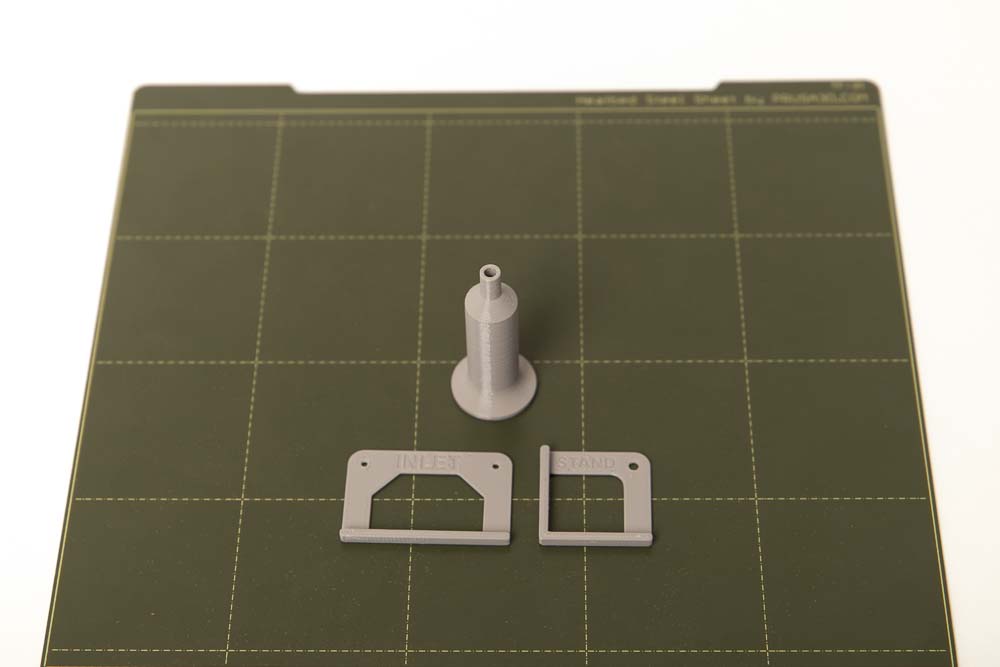

Optional zur einfacheren Montage und Demontage des Kugellagers in die Umlenkrolle.

- 1 Stk 000400_Werkzeug_Einpresshilfe

- 1 Stk 000500_Werkzeug_Auspresshilfe

- 1 Stk 000600_Werkzeug_Widerlager_Auspresshilfe

Schichthöhe 0,2 mm und 100% Infill (rectangular)

Um das Kugellager in die Umlenkrolle zu pressen, druck dir die mitgelieferten Werkzeuge. Damit ist es viel einfacher die Lager einzupressen und bei Bedarf auch wieder auszupressen.

Zusammenbau der 3D gedruckten Umlenkrolle

Die Umlenkrolle hat eine Öffnung für das 608 Kugellager. Diese auf Filamentreste untersuchen und gegebenenfalls sauber machen.

Das 608 Kugellager auf der Seite der Umlenkrolle die weiter geöffnet ist einsetzen.

Zweites Kugellager als Pressstempel oder das 3D gedruckte Werkzeug_Einpresshilfe ansetzen und fest drücken bis das Kugellager ganz gegen den Anschlag in der Umlenkrolle gedrückt ist.

Das Kugellager sollte ganz eingepresst sein, dabei parallel zur Umlenkrolle und hinten über den gesamten Umfang am Anschlag (der kleinen Stufe in der Bohrung) anstehen.

Das Kugellager muss sicher und fest, sowie parallel und nicht schief in der Umlenkrolle sitzen! Wichtig damit es später nicht zu einem Blockieren der Rolle kommt.