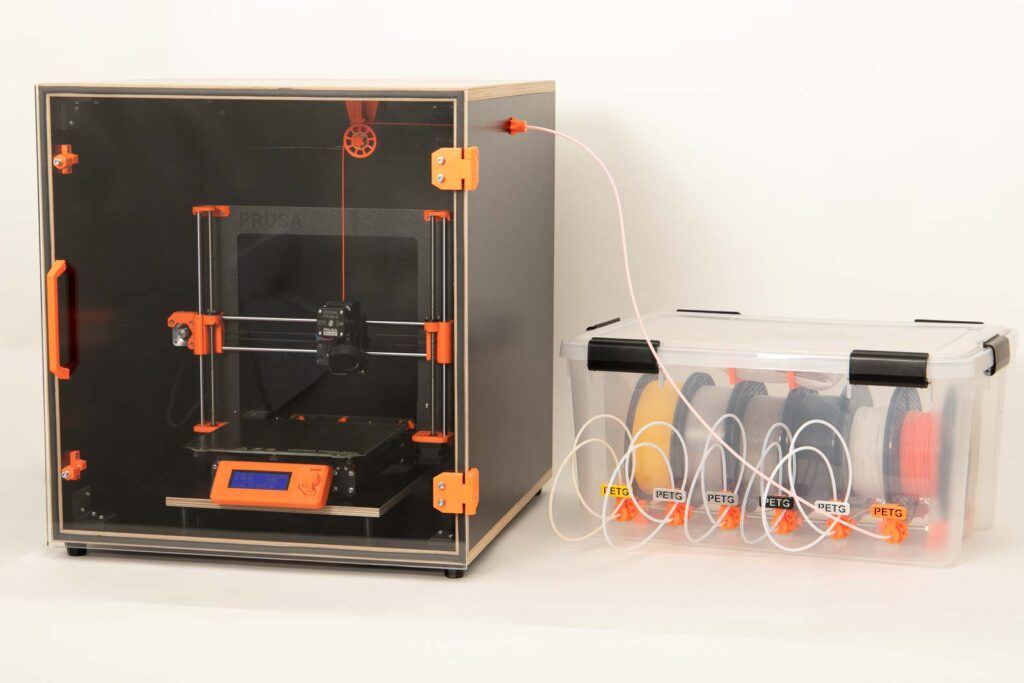

Hier findest du die Anleitung um dir eine Filament Trockenbox zu bauen, die weit mehr ist als nur eine luftdichte Aufbewahrungsbox. Denn wer kennt es nicht, die Filamentrollen sind luftdicht in Plastiksäcken verpackt im ganzen Zimmer verteilt und jeder Wechsel der Filament Spulen am 3D Drucker ist eine komplizierte, aufwendige Prozedur. Dann bleibt das Filament viel zu lange am 3D Drucker, weil vergessen wird die Rolle wieder luftdicht zu verpacken. Dadurch zieht das Filament Feuchtigkeit und wird staubig, beides schlecht für die Qualität der nächsten 3D Drucke.

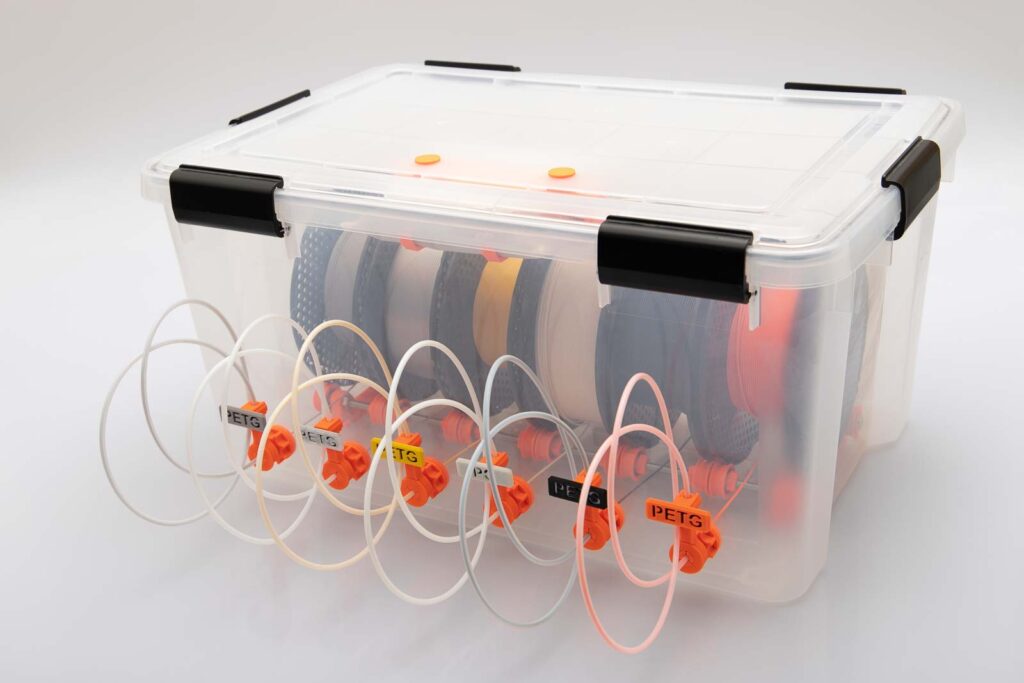

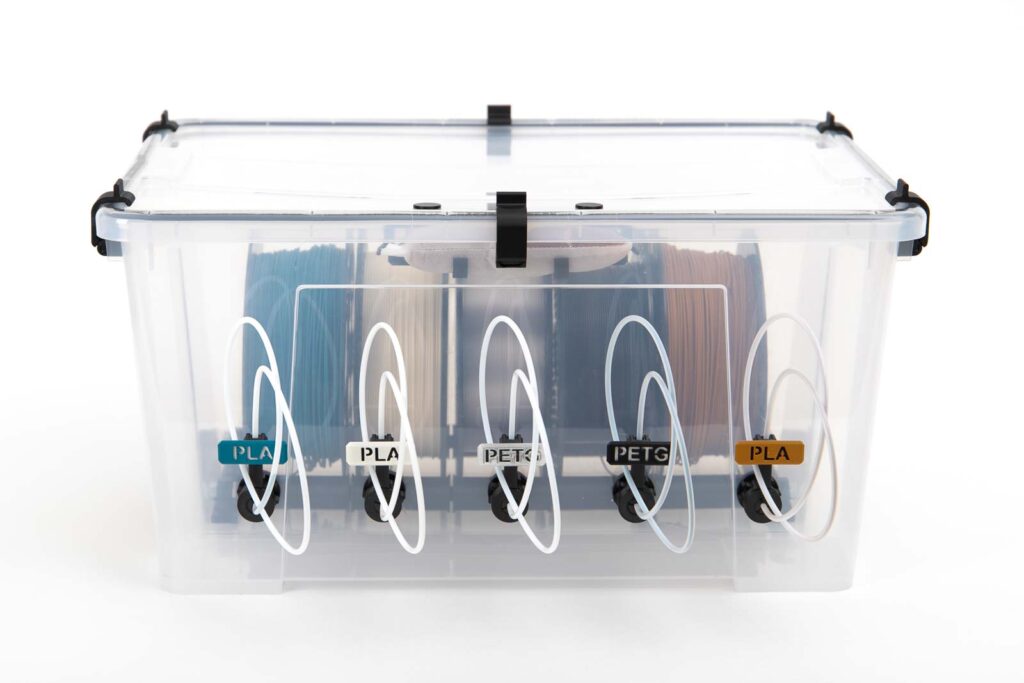

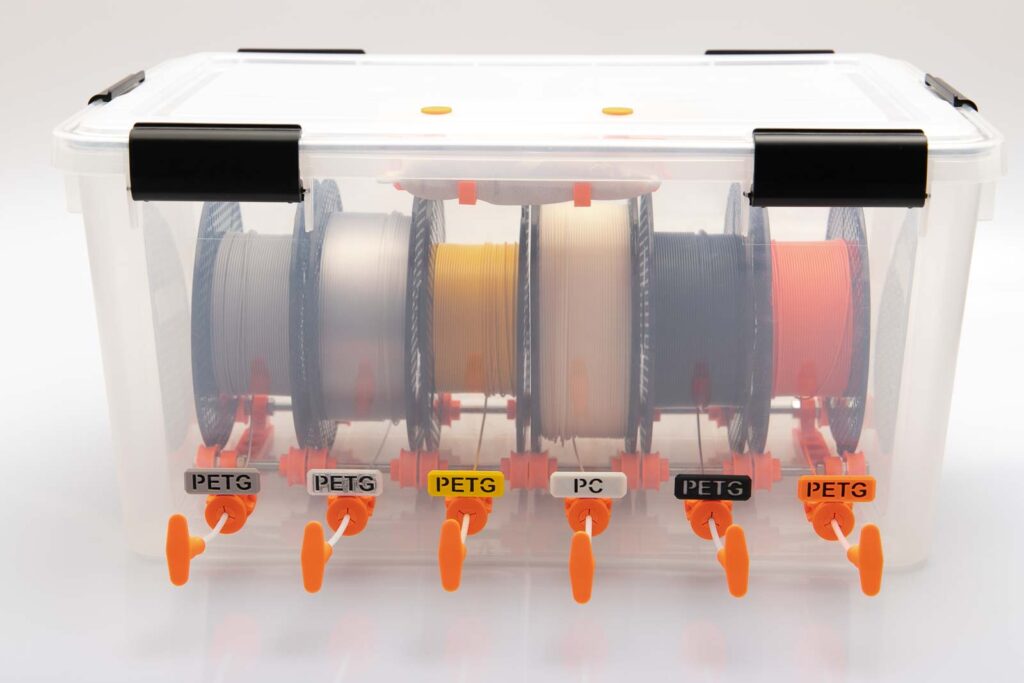

Die DIY Filament Box löst genau dieses Problem, denn die in der selbst gebauten Filament Trockenbox gelagerten Filament-Spulen bleiben luftdicht verpackt und staubfrei – eben auch wenn sie gerade zum 3D Drucken verwendet werden. Einmal gebaut, passen bis zu 6 Filament-Spulen hinein und schon braucht man sich keine Sorgen mehr um die Lagerung des Filaments machen.

Neue Version 2023! In der neuen Version der Trockenbox gibt es viele Neuerungen und nützliche Features:

- PrintFit System für passgenaue Verbindungen wird eingeführt

- Breite Rollen zur Filament Lagerung

- Verwende günstige IKEA Samla Boxen, die du in wenigen Schritten zur luftdichten Box umbaust

- Schnellverschlussmuttern zum Fixieren der Einzelrollen

- Schilder zur Kennzeichnung der geladenen Filamente

- Gänzlich neues verbessertes Silica Gel System mit weniger Zukaufteilen

Der Artikel beinhaltet Affiliatelinks/Werbelinks, diese sind mit einem Sternchen (*) gekennzeichnet. Wenn Du über diese Links einen Kauf tätigst, erhalte ich möglicherweise eine Provision, ohne dass dir zusätzliche Kosten entstehen.

Wieso sollte ich mir eine Filament Trockenbox bauen?

3D Druck Filamente nehmen über längere Zeiträume Wasser aus der Luft in sich auf. Dies führt zu unschönen Drucken und Druckfehlern. Darum ist es wichtig deine Filamentrollen immer luftdicht verpackt, am besten unter Zugabe von Trocknungsmittel (Silica Gel) zu lagern. Mit dieser Anleitung kannst du eine luftdichte Aufbewahrungsbox gleich so umzubauen, dass direkt aus ihr gedruckt werden kann. Damit kannst du dir das ständige Aus- und Einpacken der Filament Spulen sparen. Mit ein paar einfachen Zukaufteilen und den 3D Druck Dateien für die Filament Box hast du im Handumdrehen die optimale Ergänzung zu deinem 3D Drucker parat.

Die Vorteile der Filament Trockenbox

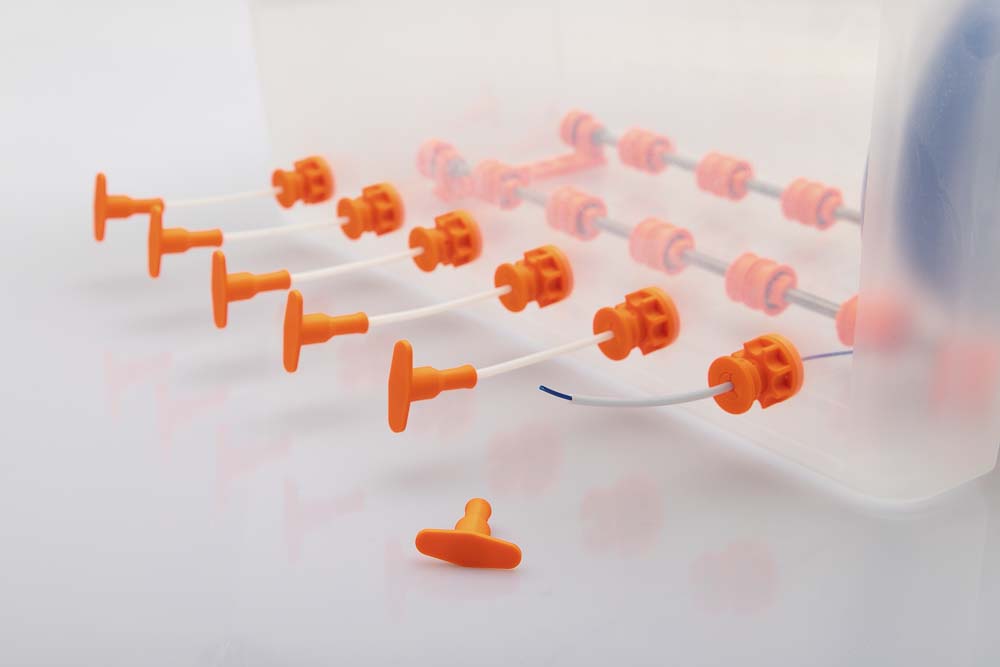

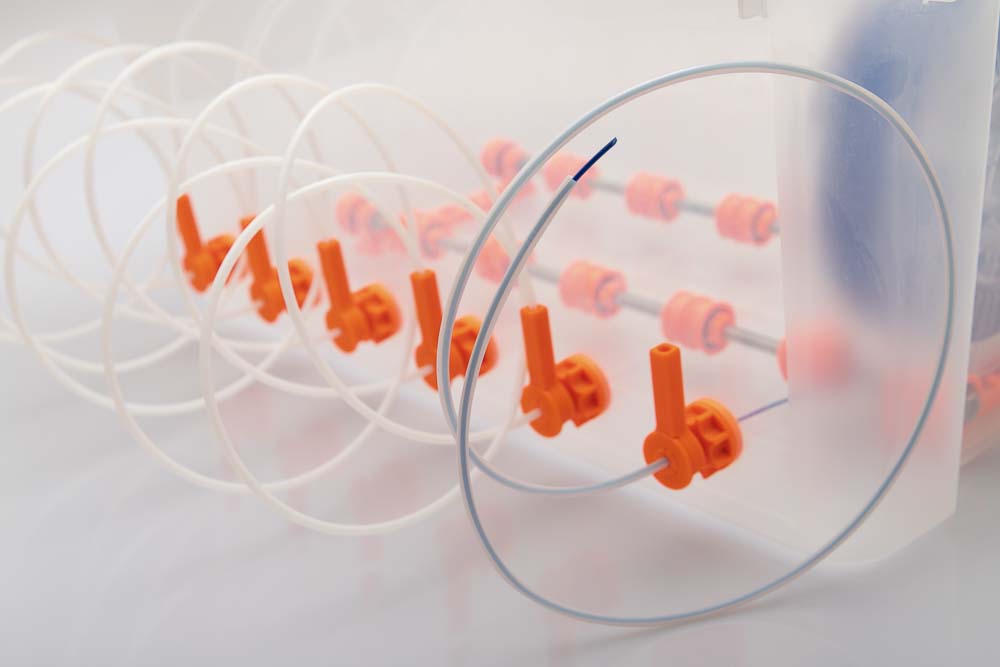

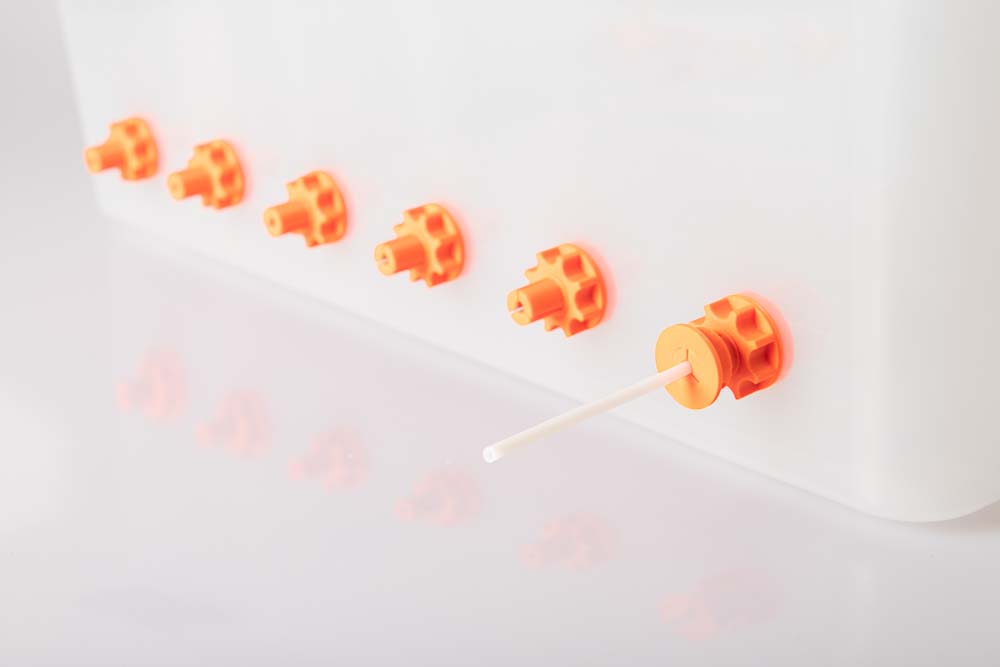

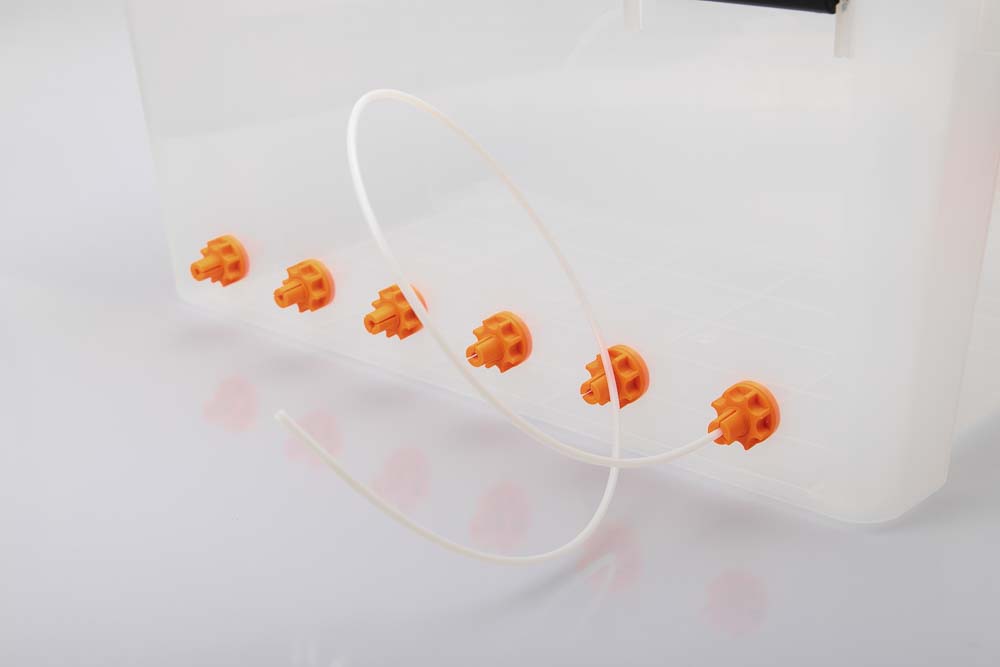

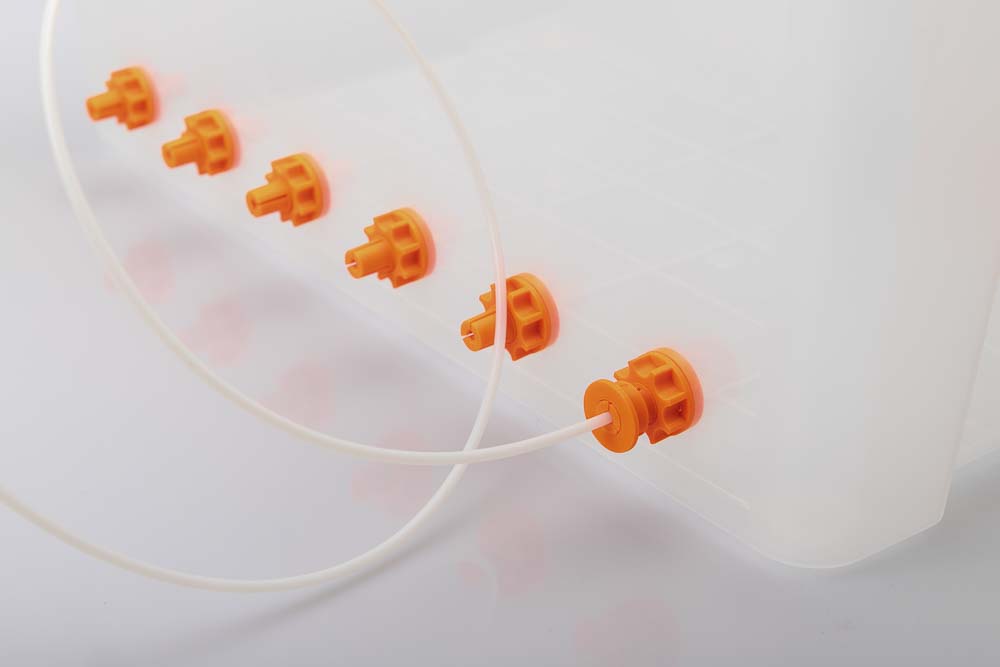

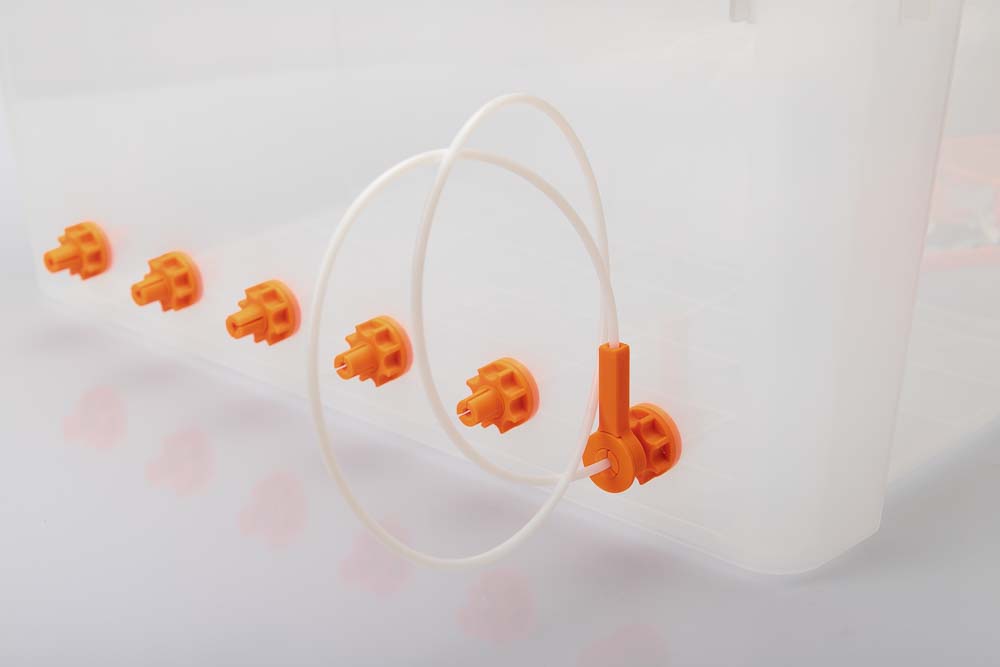

Der große Vorteil der Filament Box gegenüber anderen Lösungen sind die gleichzeitige Lagerung und Druckbereitschaft von bis zu 6 Rollen. Einfach den Stoppel vom PTFE Schlauch ziehen, das Filament rausziehen und dem 3D Drucker zuführen. Drucken mit trockenem und staubfreiem Filament war noch nie so einfach.

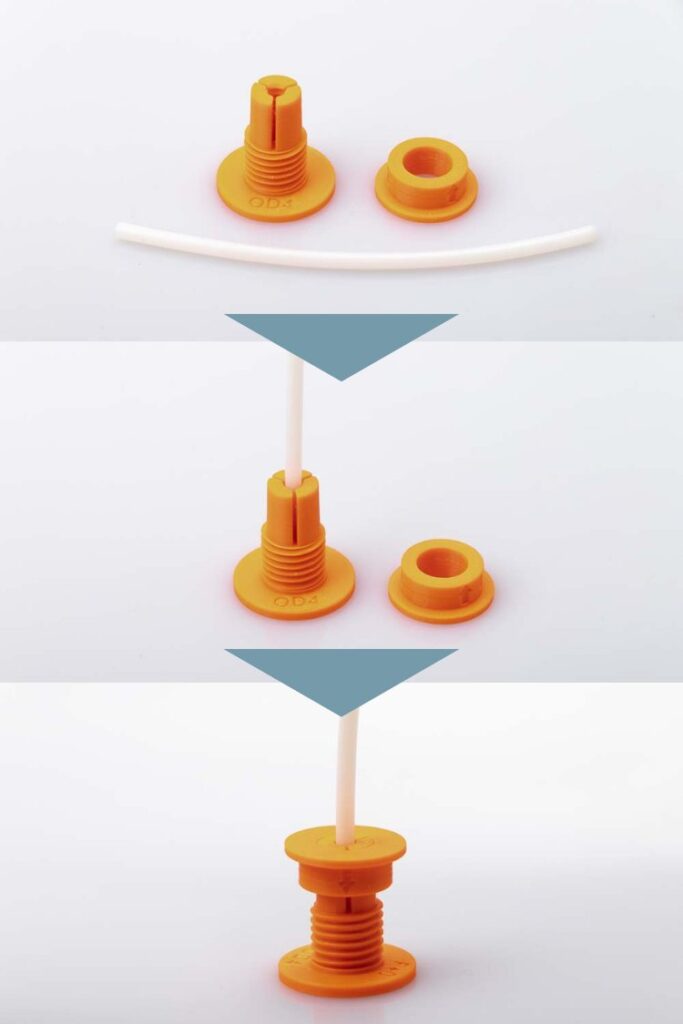

Neben der Unterstützung von 1,75 mm und 2,85 mm Filament, stehen zusätzlich zwei verschiedene Varianten zum Abdichten der PTFE Schläuche zur Verfügung. So können auch lange Filament Führungen – bis hin zum 3D Drucker – sauber und schön aufgerollt und gelagert werden.

Im Prinzip geht es nur darum bei langen Schläuchen einen “Schlauchsalat” zu verhindern. Der Vorteil von langen Filamentführungen wie bei Variante B gezeigt ist, dass bei einem Filamentwechsel fast kein überschüssiges Filament gekürzt werden muss.

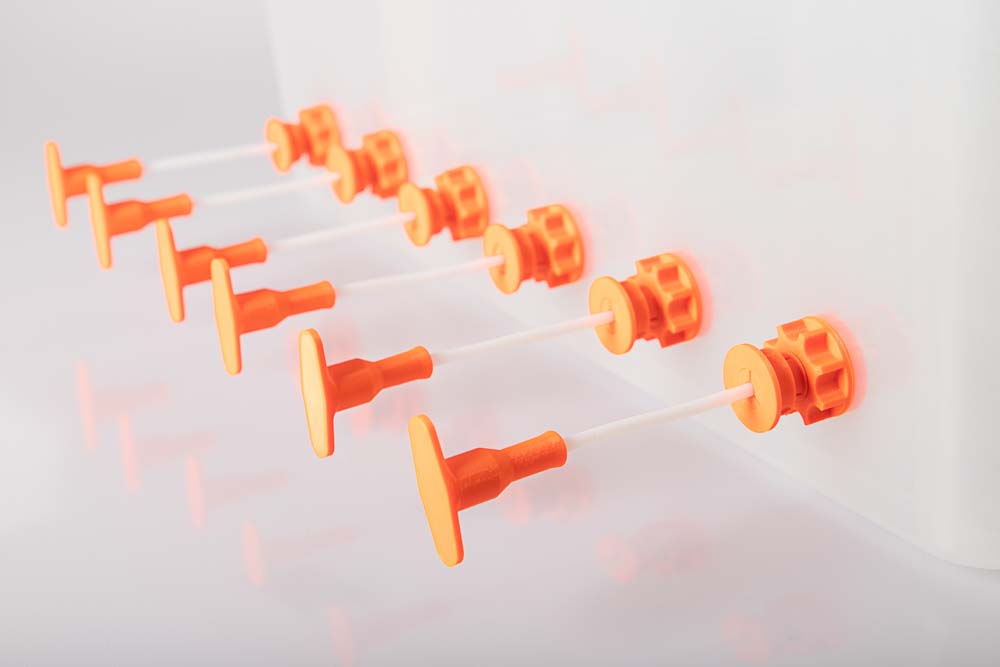

- Variante A: Einfach ein Stoppel, um die Schläuche abzudichten.

- Variante B: Ein Stoppel ist direkt an der Box angebracht. So kann ein langer PTFE Schlauch sauber eingerollt und in den Stoppel gesteckt werden.

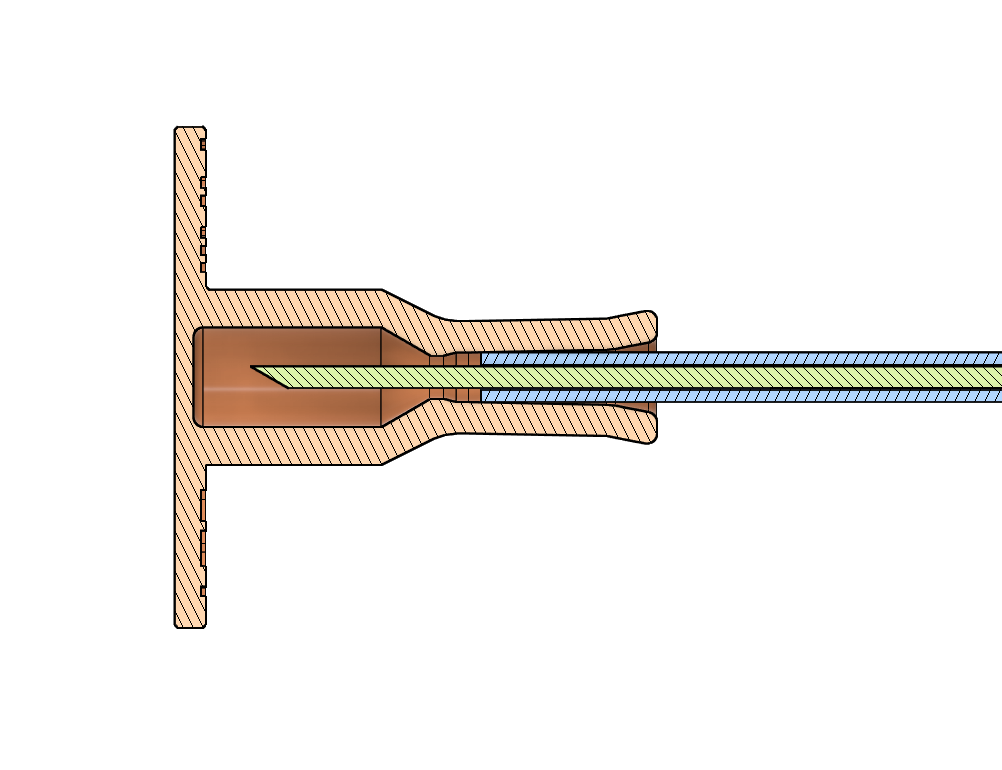

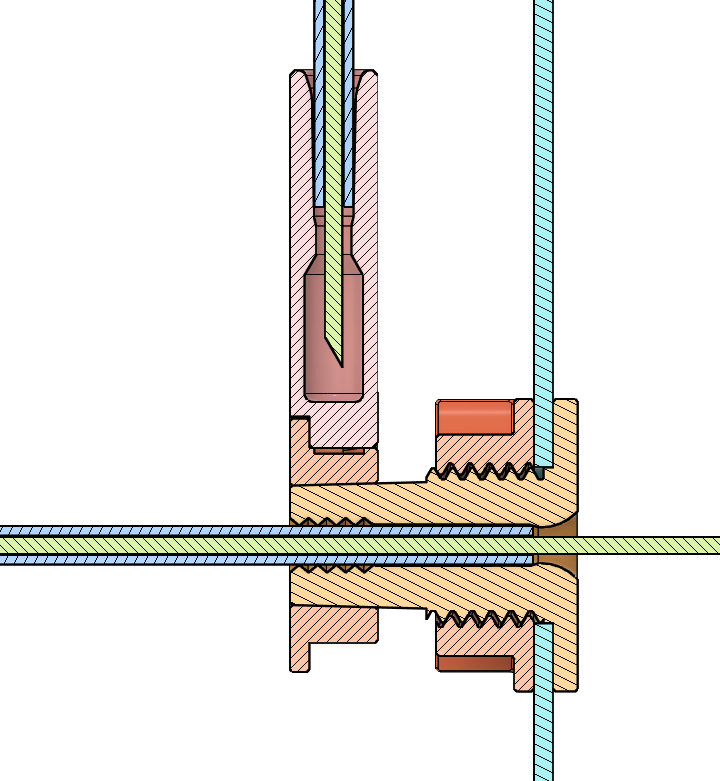

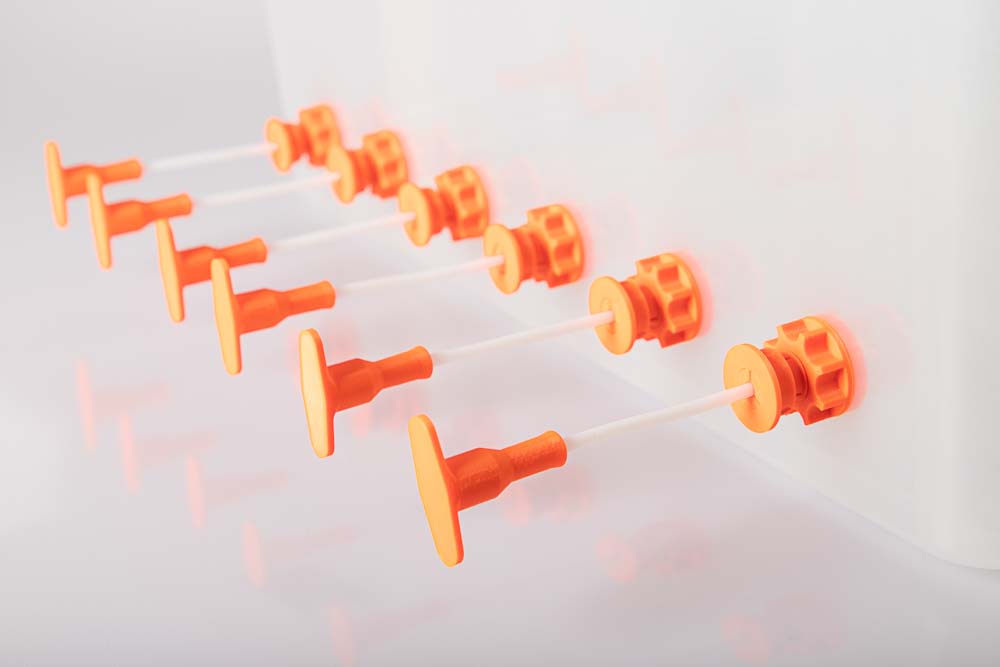

Egal welcher Stoppel verwendet wird, in beiden Stoppeln befindet sich ein Reservoir wo 1 bis 2 cm Filament über den PTFE Schlauch hinausstehen, siehe die technischen Querschnitte durch die zwei Varianten nachfolgend. Das Filament ist blass Grün eingefärbt, der PTFE Schlauch in Blau.

Nach dem Abziehen des 3D gedruckten Stoppels vom PTFE-Schlauch ist so immer ein 1 bis 2 cm langes Filamentstück vorhanden. Dieses kann dann einfach herausgezogen und dem 3D Drucker zugeführt werden.

Einzelrolle oder breite Rollen zur Filament Lagerung?

Eine weitere Neuerung in der 2023 Version ist die Möglichkeit auch breite Rollen zur Filament Lagerung zu drucken. Damit steht jede Filamentspule auf nur zwei breiten Rollen.

Damit hat diese Version den Vorteil, dass die Position der Einzelrollen nicht angepasst werden muss, wenn eine Spule mit unterschiedlicher Spulenbreite eingelegt wird.

Ein Nachteil der breiten Rollen ist, dass der Raum in der Trockenbox nicht optimal genutzt werden kann und die maximale Spulenbreite beim Bau der Box bereits festgelegt wird.

Hier kann selbst entschieden werden welche Version sich für das eigene 3D Drucker Setup am besten eignet.

PrintFit System für optimale Passgenauigkeit von Verbindungen

Neben den neuen Teilen ist jetzt auch das selbst entwickelte PrintFit System mit an Bord.

Dabei sind von kritischen 3D Druck Teilen wie Muttern und Durchführungen für Schläuche die 3D Druck Dateien in fünf verschiedenen Größen vorhanden. Sollte eine Verbindung mal nicht passen, kann ein Teil mit größerem oder kleinerem Spalt gedruckt werden.

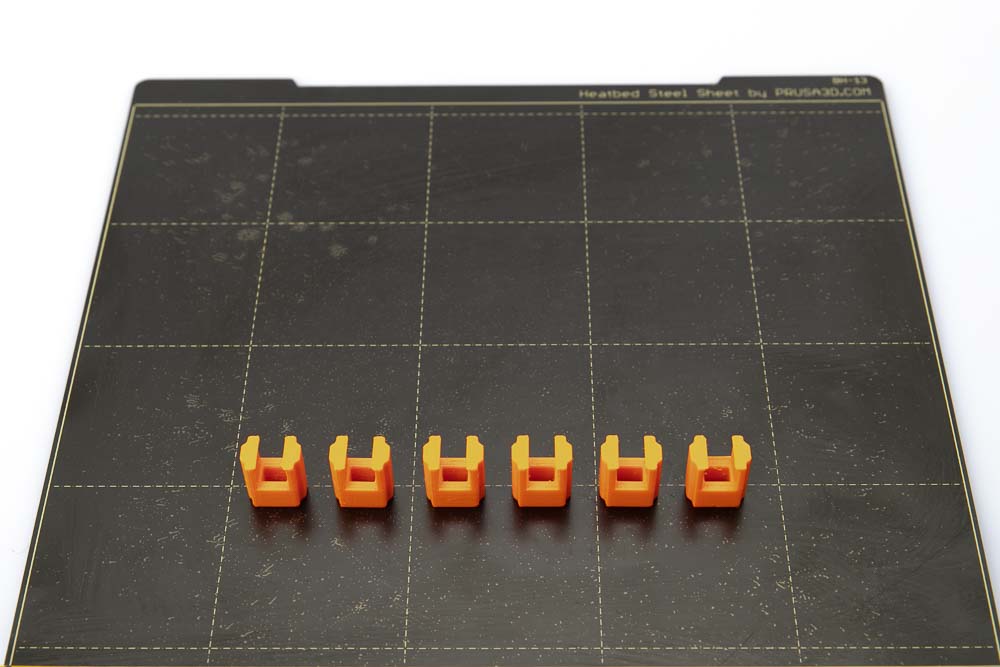

Optional können auch kleine PrintFit Tester vorab gedruckt werden, um die optimalen Spalte zwischen 3D Druck Teilen oder mit Zukaufteilen zu bestimmen. Die Tester sind in den 3D Druck Vorlagen des Projekts enthalten. Mehr Informationen dazu findest du im Artikel über das PrintFit System.

Verwende günstige IKEA Samla Boxen

In der neuen Version sind alle 3D Druck Dateien enthalten um preiswerte 22 oder 45 Liter IKEA Samla Boxen so zu modifizieren um sie Luftdicht zu machen. Dazu muss nur ein Dichtband in den Deckel eingeklebt und ein paar Verschlüsse 3D gedruckt werden.

Die Ikea Samla Boxen sind nicht nur günstiger, sondern auch überall einfach und leicht verfügbar. Um die Boxen luftdicht zu machen, musst du nur ein paar einfache Adaptionen vornehmen und ein paar 3D gedruckte Verschlüsse drucken. Die Schritt für Schritt Anleitung findest du hier:

Baue die Filament Box so wie du sie brachst

Ob nun mit Einzelrollen oder breiten Rollen, für fünf oder sechs Filament Spulen, mit langen oder kurzen PTFE Schläuchen, mit oder ohne Materialschilder – baue die Box genauso wie du sie brauchst! Alle Dateien sind enthalten und du kannst dir jede erdenkliche Version bauen.

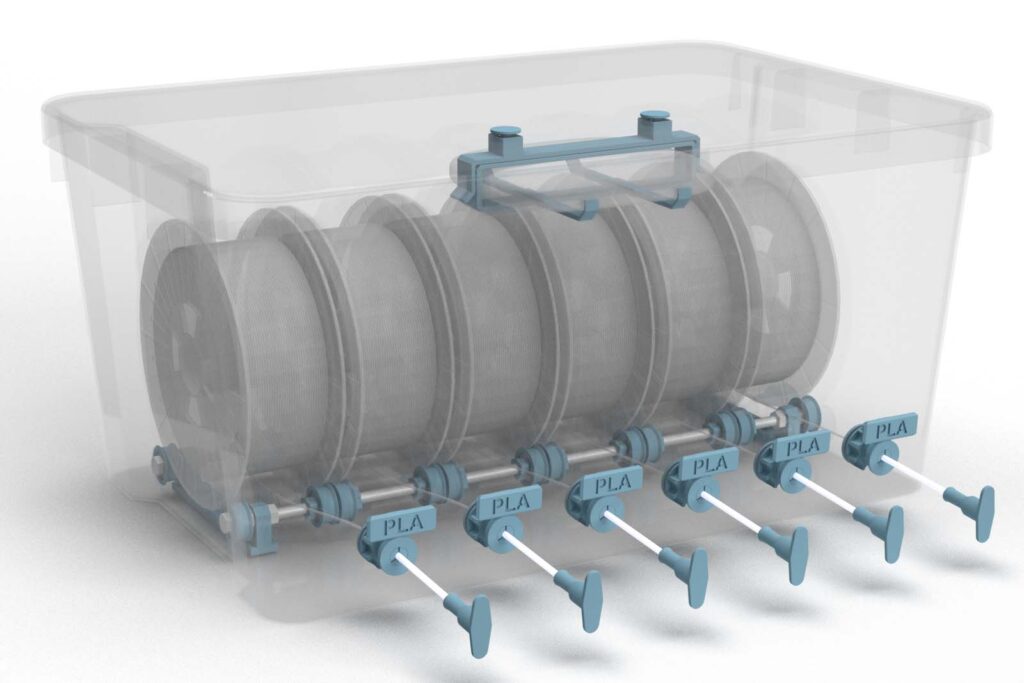

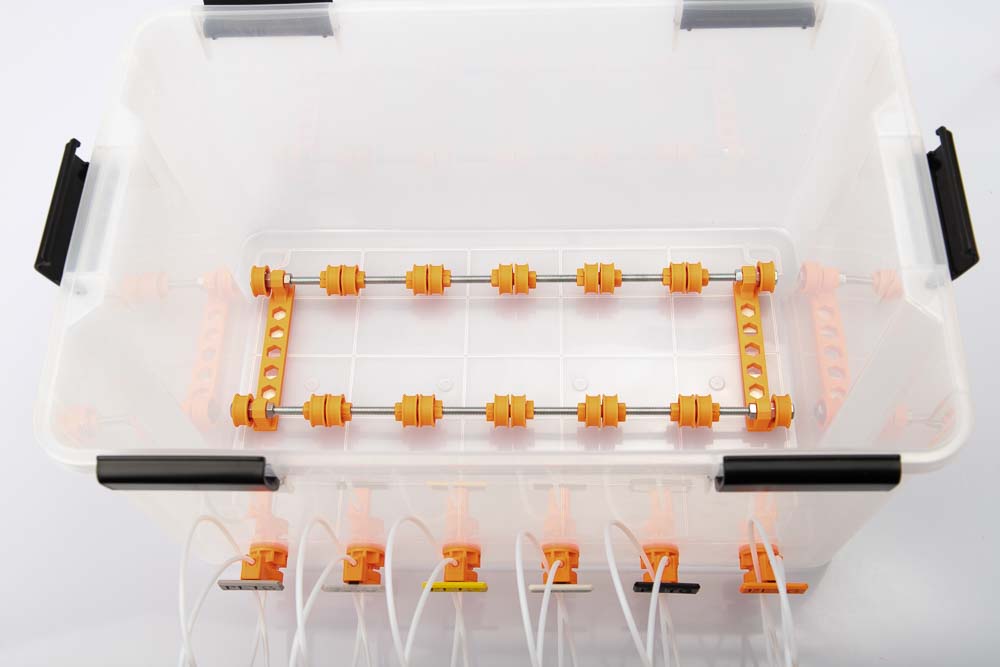

Filament Box mit 6 Filamentspulen auf Einzelrollen, den kurzen Filamentschläuchen (Version A) und einem Silica Gel Säckchen am Deckel.

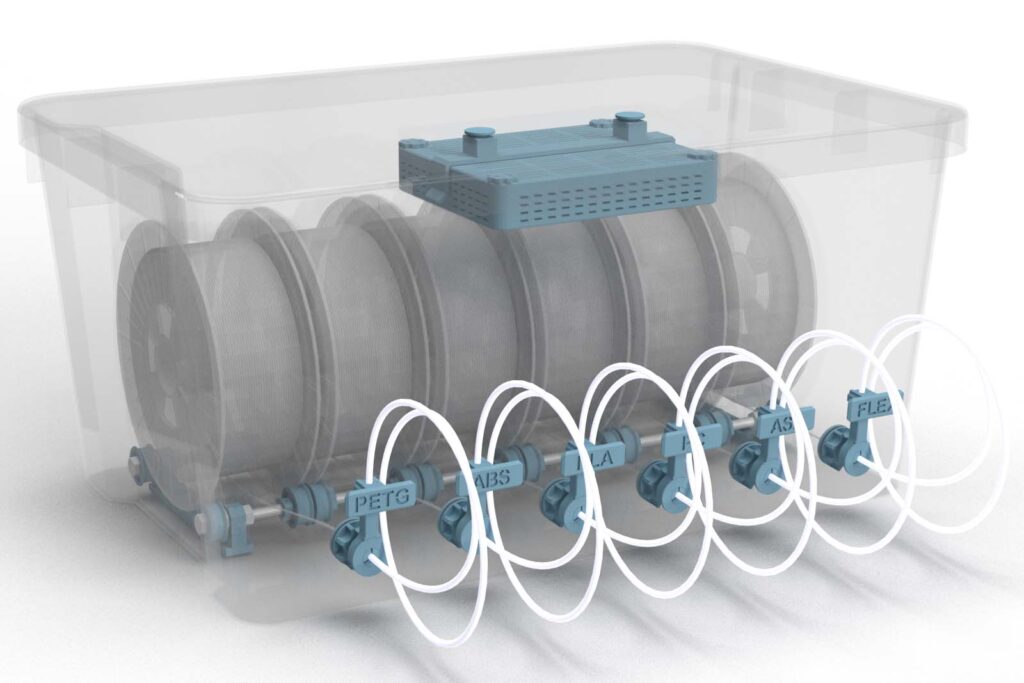

Filament Box mit 6 Filamentspulen auf Einzelrollen, den langen Filamentschläuchen (Version B) und einer Silica Gel Box am Deckel.

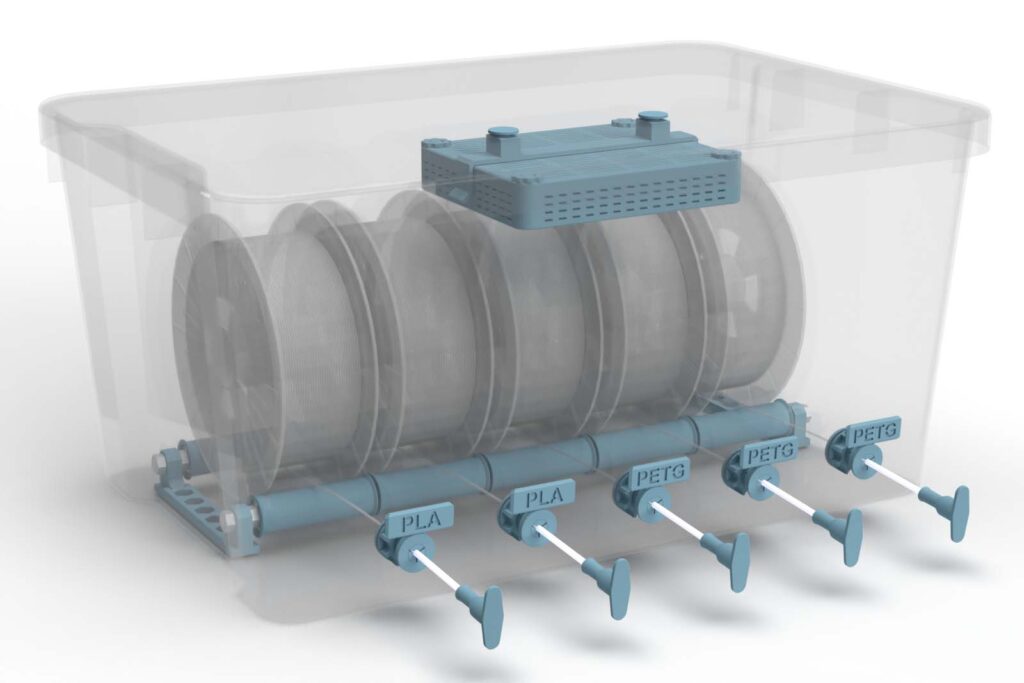

Filament Box mit 5 Filamentspulen auf breiten Rollen, den kurzen Filamentschläuchen (Version A) und einer Silica Gel Box am Deckel.

Hast du dir einmal die Dateien gekauft kannst du deine Boxen natürlich auch immer wieder umbauen, dazu einfach die neuen Teile drucken und montieren. So kannst du dein 3D Druck Setup im Handumdrehen anpassen.

Willst du loses Trockengranulat anstatt fertiger Silica Gel Säckchen verwenden? Dann hohl dir die Dateien für das Silica Gel Box Addon um 0 EUR. Die 3D gedruckte Box passt genau in die Klammer die auch für das Silica Gel Säckchen verwendet wird.

3D Druck Dateien der Silica Gel Box

Anleitung DIY Silica Gel Box bauen

Die Anleitung ist zur Übersicht in einzelne Schritte unterteilt, die benötigten 3D Druck Teile, Zukaufteile und Werkzeug sind gleich am Anfang zusammengefasst.

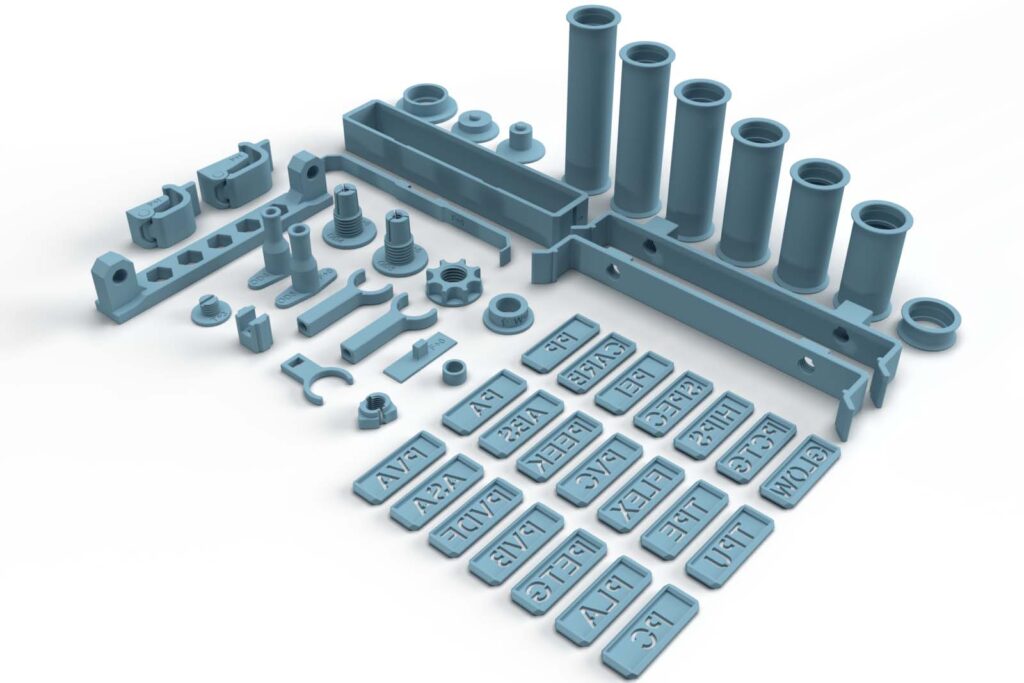

3D Druck Teile

Es handelt sich um rein digitale Produkte, du bekommst alle Dateien, die du zum Selberdrucken benötigst in einem ZIP Ordner zusammengefasst. Die STL Dateien für alle benötigten 3D Druck Teile sind darin enthalten.

- 006100_Filamentrollen_Halterung

- 006200_Rolle_F## (PrintFit)

- 006220_Rolle_Breit_L##_F## (PrintFit)

- 006300_Distanzstueck

- 006400_Schnellverschluss_Mutter_T## (PrintFit)

- 006500_Durchfuehrung_OD4_F## (PrintFit)

- 006600_Durchfuehrung_OD5_F## (PrintFit)

- 006700_Mutter_T## (PrintFit)

- 006800_Klemmring_W## (PrintFit)

- 006900_Stoppel_Variante_A_OD4_F## (PrintFit)

- 007000_Stoppel_Variante_A_OD5_F## (PrintFit)

- 007100_Stoppel_Variante_B_OD4_F## (PrintFit)

- 007200_Stoppel_Variante_B_OD5_F## (PrintFit)

- 007300_Silica_Gel_Klammer_H3

- 007300_Silica_Gel_Klammer_H12

- 007400_Silica_Gel_Schraube_T## (PrintFit)

- 007500_Silica_Gel_Sack_Halterung

- 007600_Silica_Gel_Sack_Seitenstuetze_F## (PrintFit)

- 008200_Clip_Variante_A

- 008300_Clip_Variante_B

- 008400_Kontrast_Platte_F## (PrintFit)

- 008500_ABS_Schild

- 008600_ASA_Schild

- 008700_CARB_Schild

- 008800_FLEX_Schild

- 008900_GLOW_Schild

- 009000_HIPS_Schild

- 009100_PA_Schild

- 009200_PC_Schild

- 009300_PCTG_Schild

- 009400_PEEK_Schild

- 009500_PEI_Schild

- 009600_PETG_Schild

- 009700_PLA_Schild

- 009800_PP_Schild

- 009900_PVA_Schild

- 010000_PVB_Schild

- 010100_PVC_Schild

- 010200_PVDF_Schild

- 010300_SPEC_Schild

- 010400_TPE_Schild

- 010500_TPU_Schild

- 010900_Samla_Verschluss_22L_I## (PrintFit)

- 011000_Samla_Verschluss_45L_I## (PrintFit)

- 000400_Werkzeug_Einpresshilfe

- 000500_Werkzeug_Auspresshilfe

- 000600_Werkzeug_Widerlager_Auspresshilfe

Der größte 3D Druck Teil dieses Projekts (Silica_Gel_Klammer_H12) benötigt eine Grundfläche (X, Y) von 187 x 40 mm, der höchste Teil (006220_Rolle_Breit_L100) ist 105 mm hoch (Z). Durch Drehen der Klammer im Slicer um 45° genügt auch eine kleinere Druckplatte. Somit ist jeder 3D Drucker mit einem Bauraum (X, Y, Z) von mindestens 160 x 160 x 110 mm für dieses Projekt geeignet.

3D Druck Einstellungen

Für die 006100_Filamentrollen_Halterung:

- Schichthöhe 0,2 mm und 20% Infill (rectangular)

Alle anderen Bauteile:

- Schichthöhe 0,2 mm und 100% Infill (rectangular)

Für das verwendete PETG* haben haben sich folgende Einstellungen bewährt:

- Düsentemperatur: 250°C (Erste Schicht: 240°C)

- Heizbetttemperatur: 90°C (Erste Schicht: 85°C)

- Perimeter Geschwindigkeit: 45 mm/s (Erste Schicht: 10 mm/s)

- Externe und kurze Perimeter Geschwindigkeit: 25 mm/s (Erste Schicht: 10 mm/s)

- Infill Geschwindigkeit: 80 mm/s (Erste Schicht: 10 mm/s)

- Oberste Schicht Infill Geschwindigkeit: 40 mm/s

Verwendetes 3D Druck Filament und 3D Drucker

Für diese Anleitung wurde größtenteils Prusament PETG Prusa Orange* Filament auf einem Prusa i3 MK3s* mit einer Standard 0,4 mm Düse verdruckt.

Die berechneten Werte basieren auf einer Box für 6 Filament Spulen mit Einzelrollen, Variante A Stoppeln, Silica Gel Säckchen Halterung und Materialschildern.

Mit den gewählten Einstellungen werden ca. 345 g PETG Filament für die 3D Druck Teile der Filament Box verdruckt. Bei einen Kilopreis von 29,90 EUR sind das 10,34 EUR an Materialkosten für eine Filament Box.

Die Gesamtdruckzeit für alle benötigten Bauteile liegt bei ca. 38 h. Zur Berechnung der Gesamtdruckzeit werden alle Druckzeiten zusammengezählt, wobei immer die gesamte Stückzahl eines Bauteils auf einmal gedruckt wird.

Wegen der höheren Stabilität und des geringen Verzugs empfehle ich ein Filament aus PETG. Die Teile können aber auch mit ABS oder ASA gedruckt werden, diese stellen aber höhere Anforderungen an den 3D Drucker und den Operator. Das weit verbreitete PLA wird ausdrücklich nicht empfohlen, weil technisch anspruchsvollere Teile aufgrund der spröderen Natur dieses Werkstoffs und der geringeren Schichthaftung nicht stabil genug ausfallen. Besonders die Klemmbacken bei der Filament Durchführung können versagen, siehe Sicherheitshinweis.

Durchführungen unbedingt mit 100 % Infill und einem mechanisch belastbaren Kunststoff drucken (PETG, ABS, ASA usw.). Versuche eines externen Testers haben gezeigt das mit PLA gedruckte Bauteile direkt beim Verspannen oder auch erst nach einiger Zeit brechen können.

Zukaufteile für die Filament Box

- 1 Stk Luftdichte Box* (ca. 27 EUR / Stk)

- 24 Stk Kugellager 608* (ca. 9 EUR / 20 Stk) – Version für 6 Filament Spulen (Anzahl Spulen x4)

- 1 m Gewindestange M8* (ca. 16 EUR / 5 m)

- 12 Stk Muttern M8 DIN934* (ca. 9 EUR / 50 Stk)

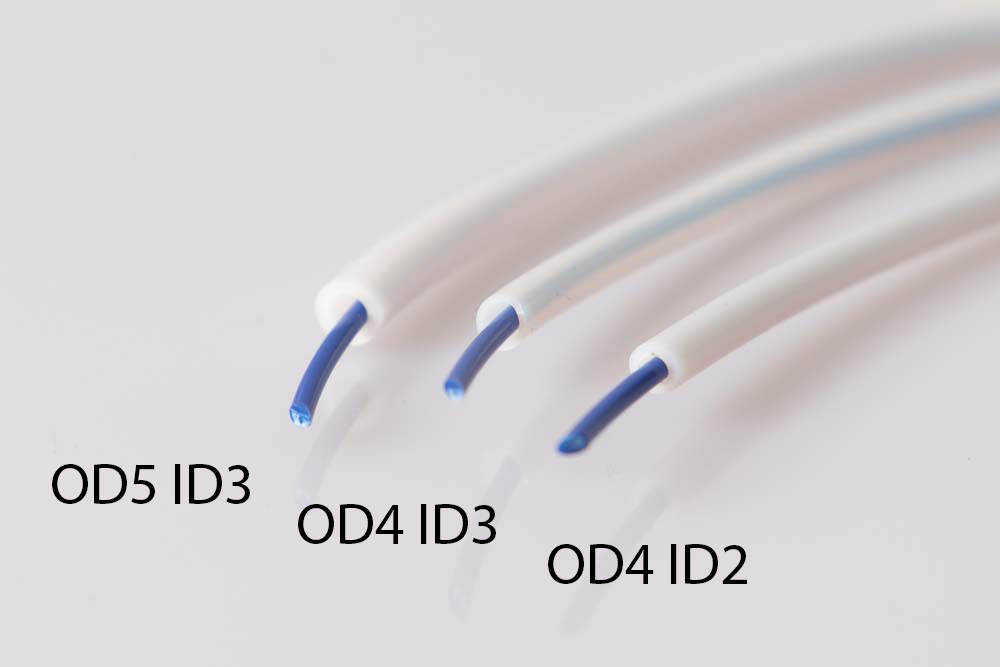

- 1-6 m PTFE Schlauch OD4 ID3* (ca. 6 EUR / m) – Alternativen möglich

- 1 Stk Silica Gel Säckchen* ca. 15 x 17 x 3 cm (ca. 10 EUR) – Alternativen möglich

Anstatt der luftdichten Box können auch günstige Ikea Samla Boxen IKEA Samla 45 Liter (ca. 10 EUR) oder IKEA Samla 22 Liter (ca. 6 EUR) verwendet werden. Diese müssen aber zuerst leicht modifiziert werden, siehe die Anleitung dazu hier: Ikea Samla Filament Box bauen

Die Gesamtkosten der Zukaufteile kommen auf ca. 61 EUR, wenn die Kosten für die benötigten Teile für eine Filament Box zusammengerechnet werden.

Alternative Zukaufteile

Gewindestange, Schrauben und Muttern: Die gibt es im Baumarkt meistens deutlich günstiger und vor allem in der benötigten Stückzahl zu kaufen.

PTFE Schläuche: Neben den OD4 ID3 (Außendurchmesser 4 mm und Innendurchmesser 3 mm) ist es auch möglich die Filament Box mit OD4 ID2 und OD5 ID3 Schläuchen zu bauen. Soll die Box für 2,85 mm Filament gebaut werden, dann natürlich mit ID3 Schläuchen. Aber auch in der Variante B mit langen Filamentführungen empfehle ich die ID3 Schläuche, da besonders bei rauen Filament (matte Farben) die Reibung in den ID2 Schläuchen recht hoch ist. Je nach Version benötigst du dafür mehr oder weniger Schlauchlänge.

Silica Gel: Wenn bereits andere Silica Gel Beutel vorhanden sind oder loses Silica Gel bevorzugt wird, dann lade dir die gratis 3D Druck Dateien der Silica Gel Box für die Filament Box runter. Damit kann auch loses Silica Gel in der Filament Trockenbox verwendet werden.

Luftdichte Box: Natürlich können auch andere luftdichte Boxen verwendet werden, hier aber zuerst die Abmessungen überprüfen ob sich die Filament Rollen gut darin Platz haben. Die Länge der Gewindestangen muss dann an die jeweilige Breite der alternativen Box angepasst werden.

Zusätzliche Zukaufteile

Optional kann auch ein Luftfeuchtemessgerät* (Hygrometer) um ca. 11 EUR dazu gekauft werden, um die Feuchtigkeit in der Box zu überprüfen. Der Messbereich für die Luftfeuchtigkeit fängt bei diesen Hobby-Geräten erst bei 10% bis 20% an. Das heißt auch wenn das Messgerät diese Werte und nicht 0% anzeigt, ist alles in Ordnung.

Benötigtes Werkzeug

Wie immer ist ein neues Projekt die beste Ausrede um neues Werkzeug zu kaufen 😉

- Akkuschrauber*

- Gabelschlüsselsatz Standard* (M8 Schlüsselweite 13 mm)

- Holzbohrer 2 mm*

- Holzbohrer 4 mm*

- Stufenbohrer* (inkl. 16 mm Stufe)

- Metallsäge* (Zuschneiden der Gewindestange)

- Metallfeile* (Entgraten der Gewindestangen-Schnitte)

- Edding Marker*

- Stanley Messer* (Teppichmesser)

- Schere*

- Doppelseitiges Klebeband*

Holzbohrer schneiden sich am besten durch den Kunststoff der Box.

Anleitung: DIY Filament Box selber bauen

Die Zusammenbau Anleitung für die Filament Trockenbox ist in 5 einzelne Schritte unterteilt, die sich in folgende Kapitel gliedern:

- Schritt 1: Bau der Filamentrollen Lagerung

- Schritt 2: Bau der Filament-Durchführungen in die luftdichte Box

- Schritt 3: Filamentrollen Lagerung in die Box kleben

- Schritt 4: Silica Gel am Deckel befestigen

- Schritt 5: Fertige Filament Box beladen und austesten

Sicherheitshinweise

Safety first! Lies und beachte die Zusammenbauanleitung und die Bedienungsanleitung!

Lies die gesamte Zusammenbauanleitung und Bedienungsanleitung sorgfältig durch und halte dich an die Anweisungen und Sicherheitshinweise. Sollte etwas unklar sein wende dich einfach an den Support (support@3d-druck-vorlagen.de).

Diese Anleitung richtet sich nur an volljährige Personen, fehlen Fachkenntnisse im Umgang mit vorkommenden Werkzeugen oder Prozessen dann unbedingt die Hilfe von geschulten Personen in Anspruch nehmen. Die Vorbereitung und der Zusammenbau des Projekts erfolgten auf eigene Gefahr hin.

Legende: Warnhinweise und Symbole

Allgemeine Sicherheitshinweise für den Zusammenbau des Projektes

Bei allen Bearbeitungsschritten bei denen Späne entstehen können (Sägen, Bohren), Schutzbrille tragen, um die Augen zu schützen.

Bei allen Bearbeitungsschritten bei denen Sägen oder Messer verwendet werden, Montagehandschuhe tragen, um die Hände zu schützen. Beim Bohren keine Handschuhe tragen, es besteht die Gefahr des Einzugs in den Bohrer.

Beim Drucken von Teilen können scharfe Kanten entstehen (meist an der ersten Schicht), es besteht Schnittgefahr. Diese Kanten müssen abgeschliffen oder entgratet werden.

Schritt 1: Bau der Filamentrollen Lagerung

Hier besteht die Möglichkeit die Filamentspulen auf Einzelrollen oder auf breiten Rollen zu lagern. Jede Version hat seine Vor- und Nachteile, die hier kurz aufgeführt werden.

Es ist ganz dir überlassen für welche Version du dich entscheidest. Willst du später auf die andere Version wechseln ist das kein Problem.

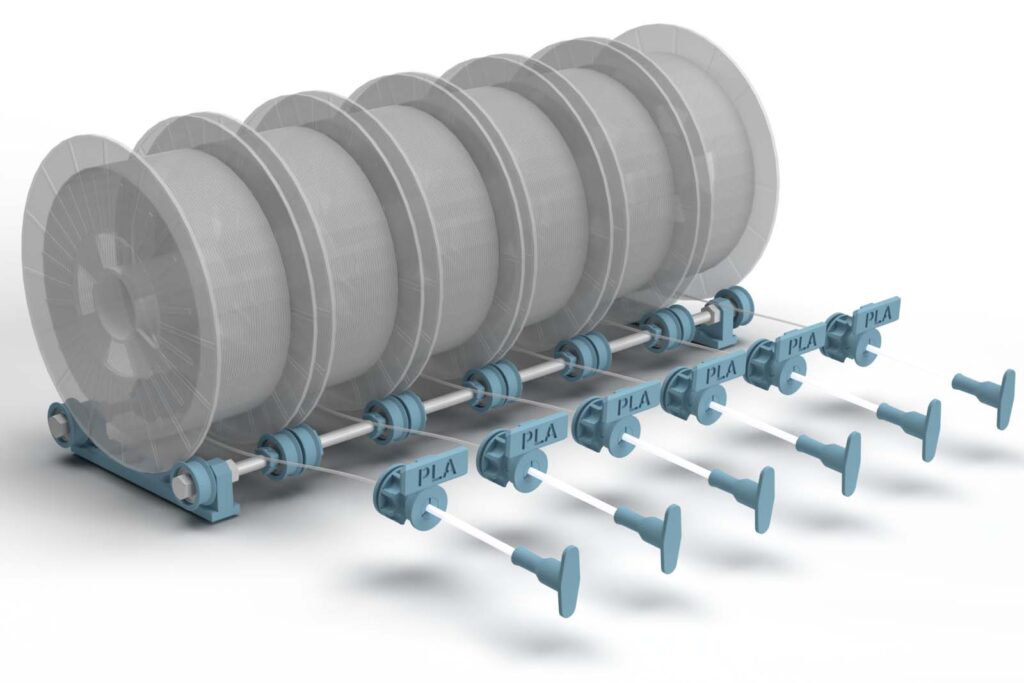

Filament Lagerung auf Einzelrollen

Die Variante mit den Einzelrollen hat die Vorteile:

- mehr Raum in der Box kann genutzt werden

- flexibel auf jede Spulenbreite einstellbar

und die Nachteile:

- der Abstand der Einzelrollen muss bei anderer Spulenbreite eingestellt werden

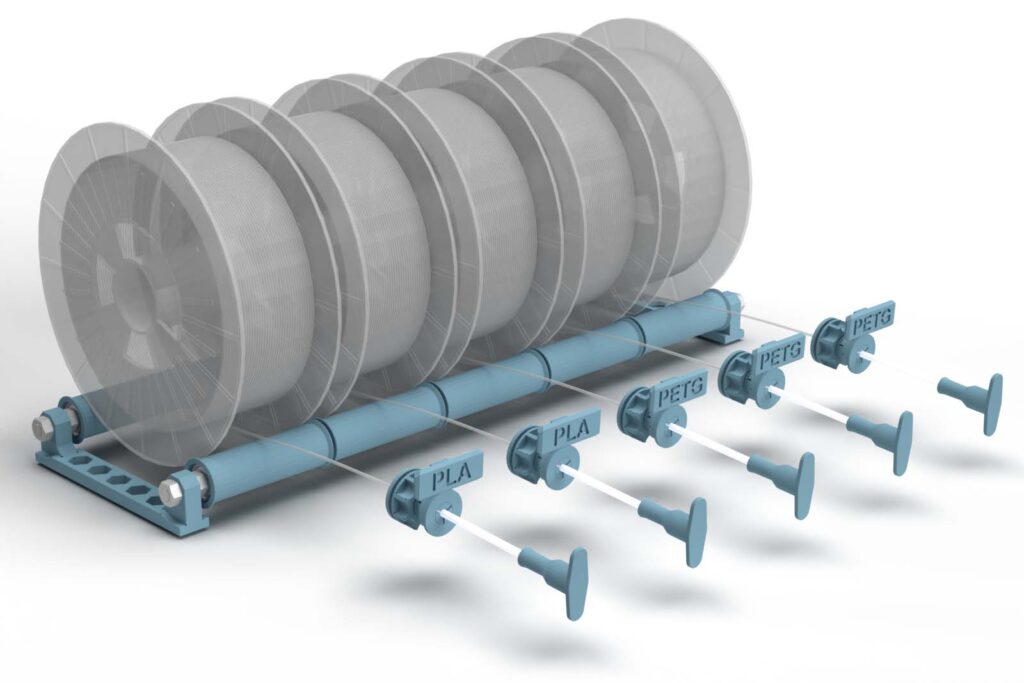

Filament Lagerung auf breite Rollen

Die Variante mit den breiten Rollen hat die Vorteile:

- schneller beim Wechsel zwischen Spulen mit unterschiedlicher Spulenbreite

und die Nachteile:

- weniger Raum in der Box kann genutzt werden

- maximale Spulenbreite wird durch die Wahl der breiten Spulen begrenzt

Wird später bemerkt, dass doch die jeweils andere Version besser wäre ist das auch kein Problem, einfach die benötigten Teile ausdrucken und umbauen.

Prinzipiell gilt: werden die Filamentspulen in der Box nur selten oder fast nie gewechselt und will man flexibel bleiben, dann die Einzelrollen Version verwenden. Wird oft zwischen Spulen mit unterschiedlicher Spulenbreite gewechselt, dann ist die Version mit den breiten Rollen die bessere. Hier ist es bei der Planung aber wichtig sich an der breitesten Spule zu orientieren.

Zusammenbau der Variante mit Einzelrollen

Die Anleitung für den Bau der Filament Spulen Lagerung mit Einzelrollen findet sich gleich hier, die Zusammenbauanleitung für die Lagerung mit breiten Rollen findest du im Anschluss oder mit einem Klick hier: Zusammenbau der Variante mit breiten Rollen

Benötigte Zukaufteile

- 24 Stk Kugellager 608

- 1 m Gewindestange M8

- 12 Stk Muttern M8 DIN934

Die Gewindestange mit einer Eisensäge in zwei gleich lange Stücke zu sägen. Hier die maximal mögliche Länge in der gewählten luftdichten Box ausmessen.

Für die hier verwendete luftdichte Box Iris 50L die Gewindestange in zwei 485 mm lange Stücke sägen.

Gewindestangen vor dem Sägen sicher einspannen, Schutzbrille und Handschuhe beim Schneiden tragen.

Achtung scharfer Metallgrad – Gewindestangen nach dem Sägen mit einer Feile entgraten.

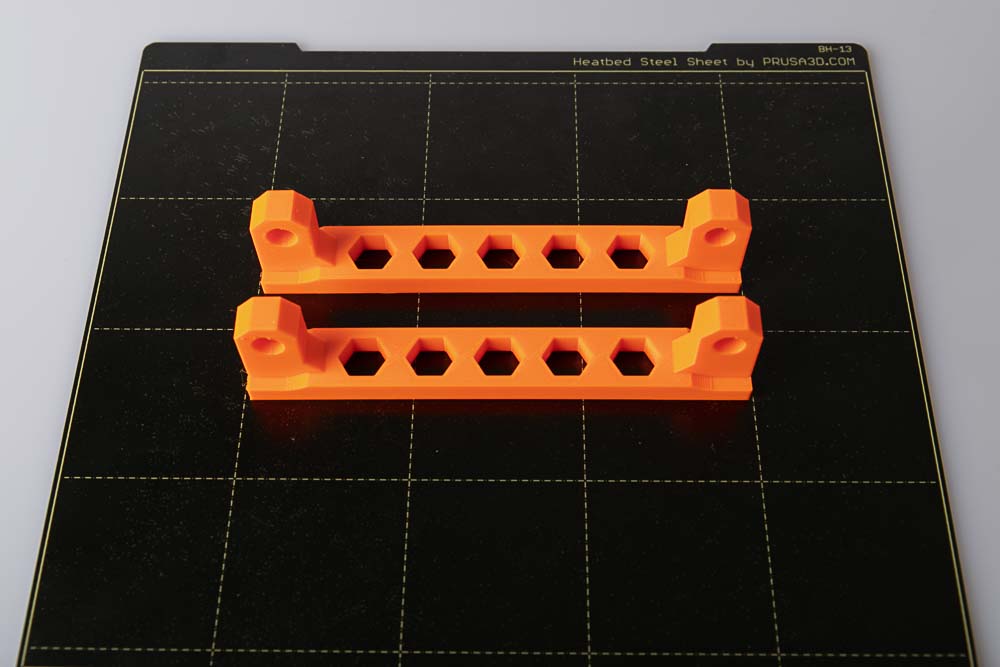

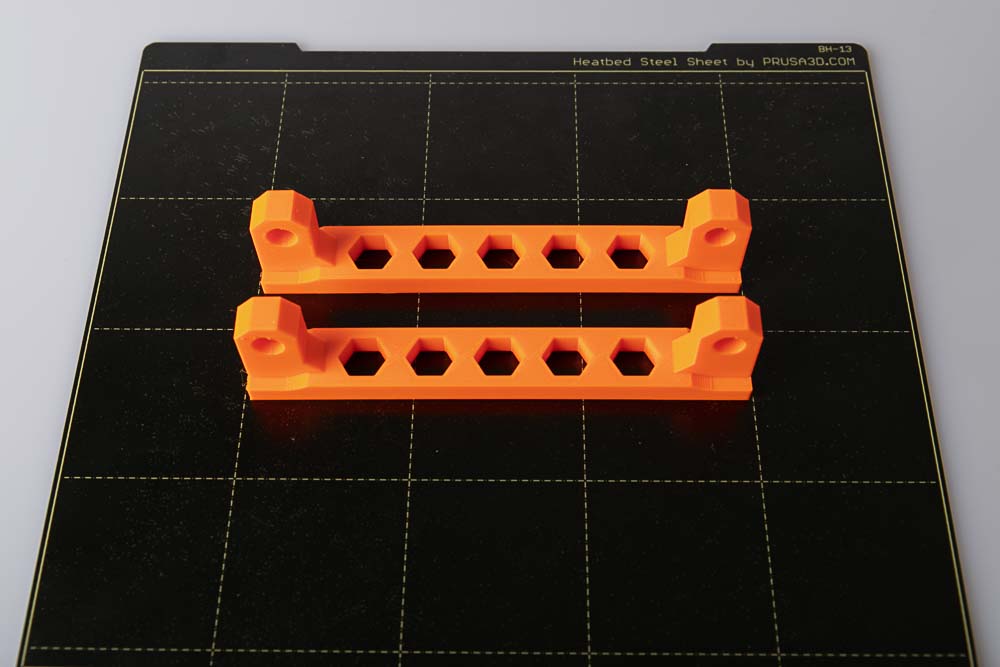

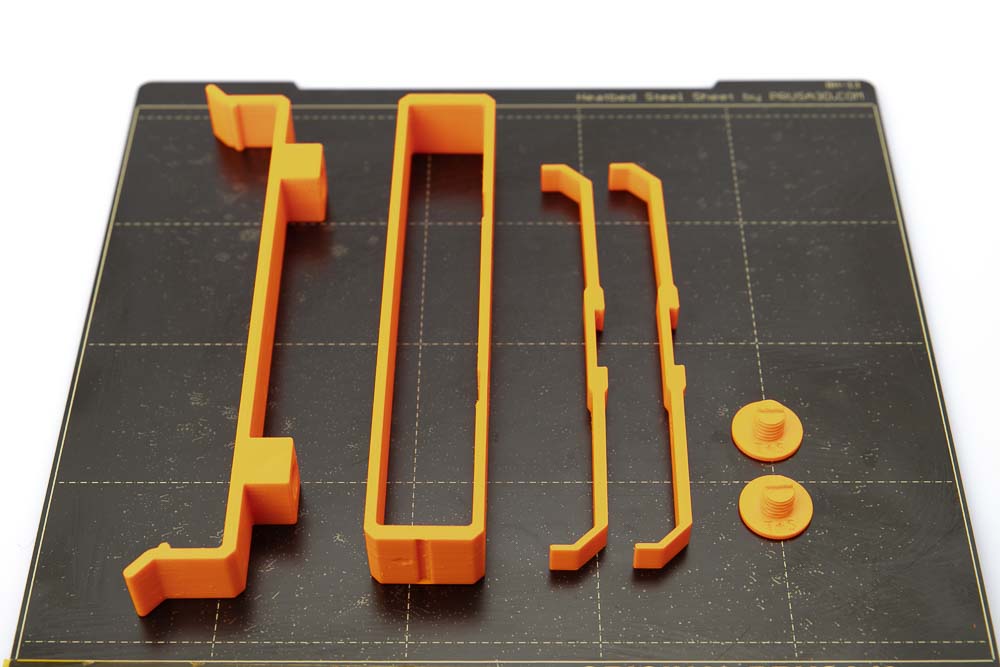

Benötigte 3D Druck Teile

- 2 Stk 006100_Filamentrollen_Halterung

Schichthöhe 0,2 mm und 20% Infill (rectangular)

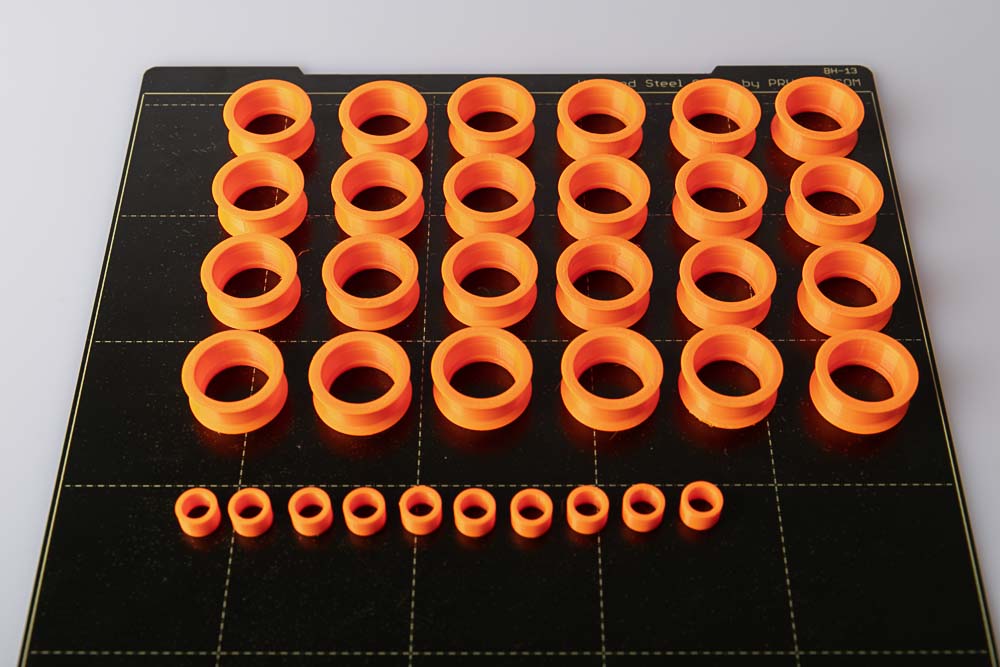

- 24 Stk 006200_Rolle_F##

- 10 Stk 006300_Distanzstück

Schichthöhe 0,2 mm und 100% Infill (rectangular)

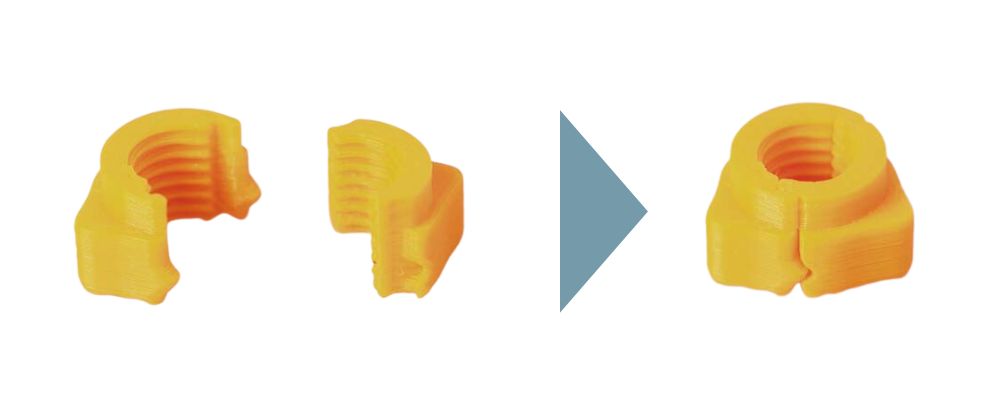

Die Rolle ist ein PrintFit System Teil:

Die Standard 3D Druck Vorlage der Rolle ist die F+0. Lässt das Kugellager sich in diese Version nicht einpressen, dann die Version F+1 drucken, deren Ausnehmung um 0,1 mm größer ist. Sitzt das Kugellager in der Standard Version F+0 zu lose, dann die Version F-1 drucken, die eine kleinere Bohrung besitzt.

Am besten als Test zuerst einmal nur eine Rolle drucken und testweise ein Lager einpressen. Funktioniert das Problemlos dann können die restlichen Teile gedruckt werden.

Um die Kugellager in die Rollen zu pressen, druck dir die mitgelieferten Werkzeuge. Damit ist es viel einfacher die Lager einzupressen und bei Bedarf auch wieder auszupressen.

Optional zur einfacheren Montage und Demontage der Kugellager in den Rollen.

- 1 Stk 000400_Werkzeug_Einpresshilfe

- 1 Stk 000500_Werkzeug_Auspresshilfe

- 1 Stk 000600_Werkzeug_Widerlager_Auspresshilfe

Schichthöhe 0,2 mm und 100% Infill (rectangular)

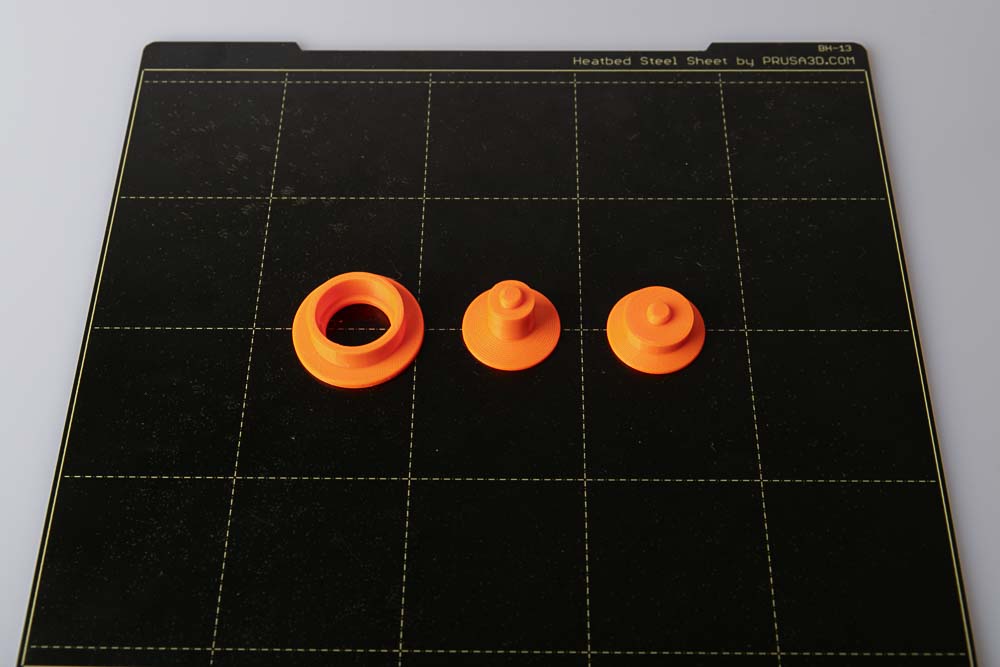

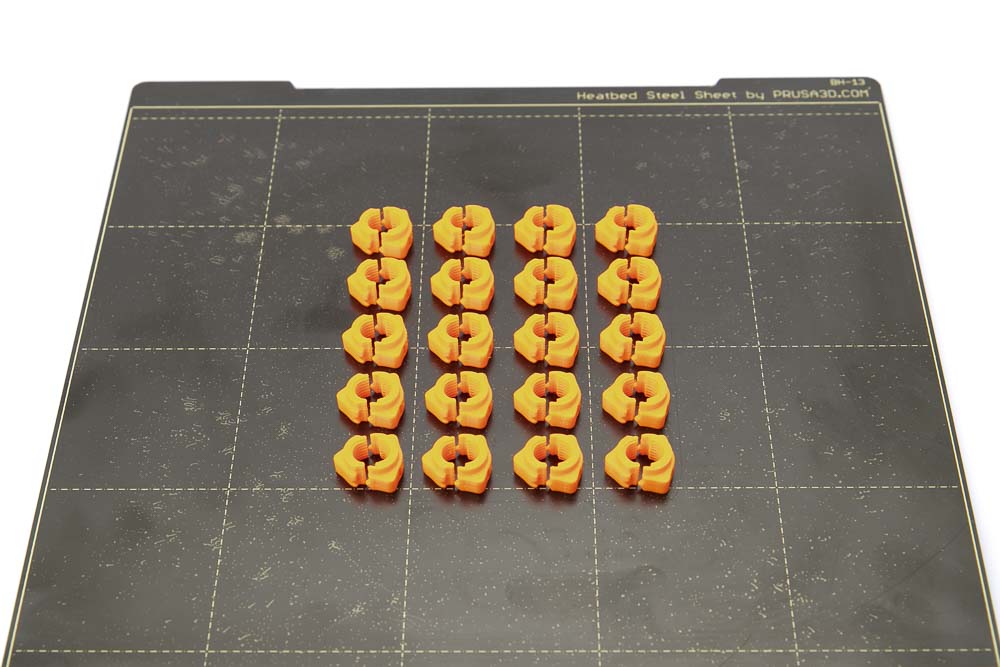

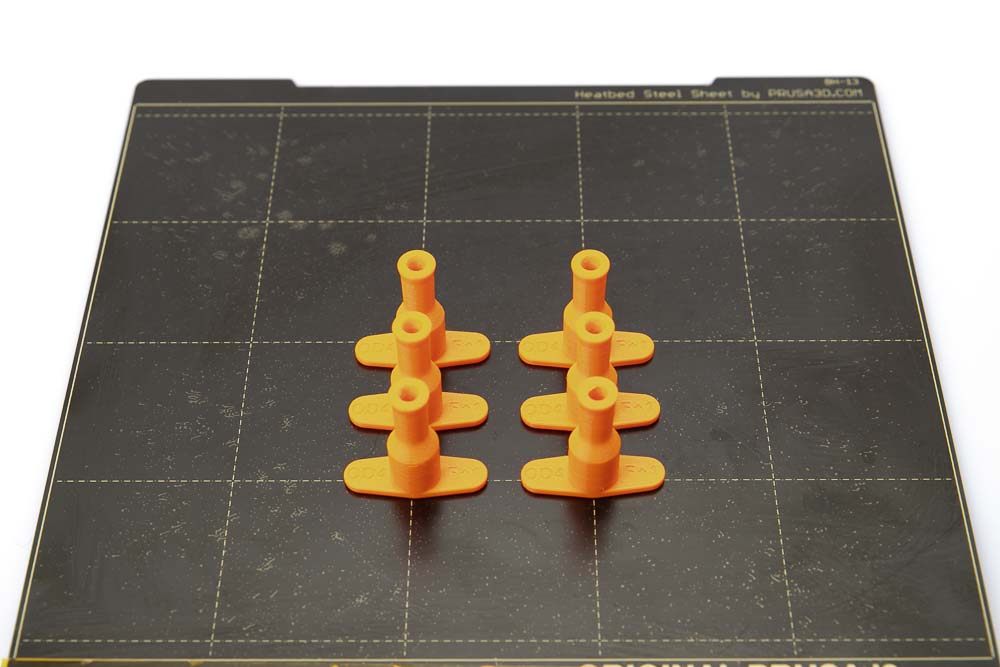

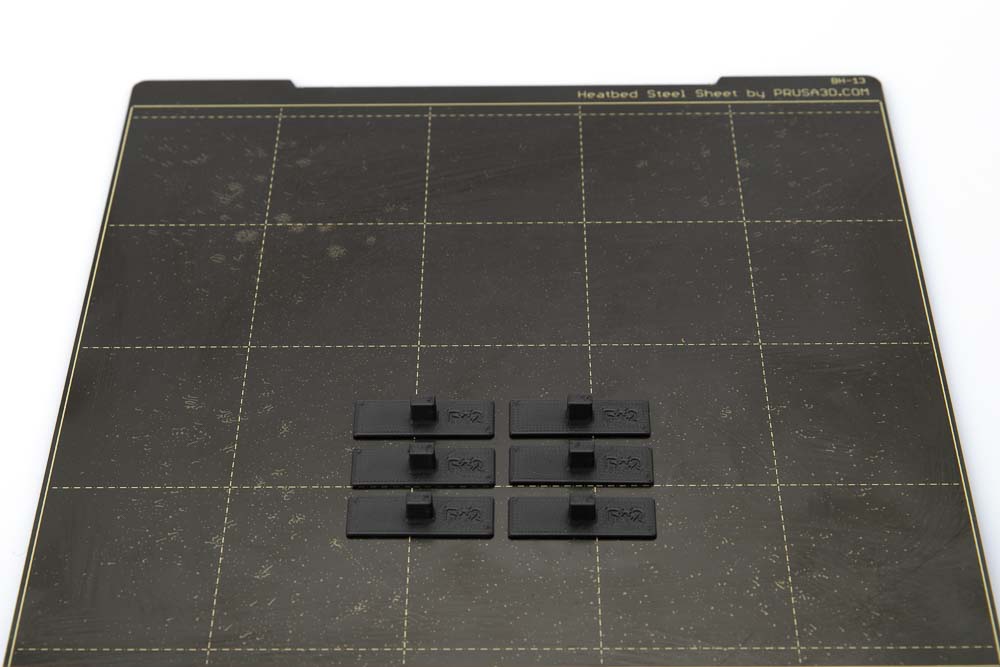

- 20 Stk 006400_Schnellverschluss_Mutter_T##

Schichthöhe 0,2 mm und 100% Infill (rectangular)

Die Schnellverschluss Mutter ist ein PrintFit System Teil:

Die Standard 3D Druck Vorlage der Schnellverschluss Mutter ist die T+4. Lässt diese sich nicht oder nur schwer auf die Gewindestange aufschrauben, dann die nächstgrößere Version T+5 drucken, die einen größeren Gewindespalt erzeugt. Ist die Standard Version T+4 der Mutter zu lose an der Gewindestange dann die Version T+3 drucken, die einen kleineren Gewindespalt ergibt.

Einpressen der Kugellager in die Einzelrollen

Jeweils ein 608 Kugellager, das Werkzeug_Einpresshilfe und eine Rolle vorbereiten.

608 Kugellager auf der Seite der Rolle, die weiter geöffnet ist, einsetzen.

Werkzeug_Einpresshilfe ansetzen und festdrücken, bis das Kugellager ganz gegen den Anschlag in der Rolle gedrückt ist.

Wenn das Kugellager richtig eingepresst wurde, sitzt es parallel zur Rolle und ca. 2 mm tief in der Rolle.

Die Kugellager müssen sicher und fest, sowie parallel und nicht schief in den Rollen sitzen! Wichtig damit es später nicht zu einem Blockieren der Filamentrollen kommt!

Nun alle restlichen Rollen nach dem gleichen Schema vorbereiten.

Geht beim Einpressen etwas schief, oder sollen die Kugellager wieder aus den Rollen entfernt werden, kann das Werkzeug_Auspresshilfe und Werkzeug_Widerlager_Auspresshilfe verwendet werden. Wie das funktioniert, ist im Kapitel Auspressen eines 608 Kugellagers aus einer Rolle im Anhang erklärt.

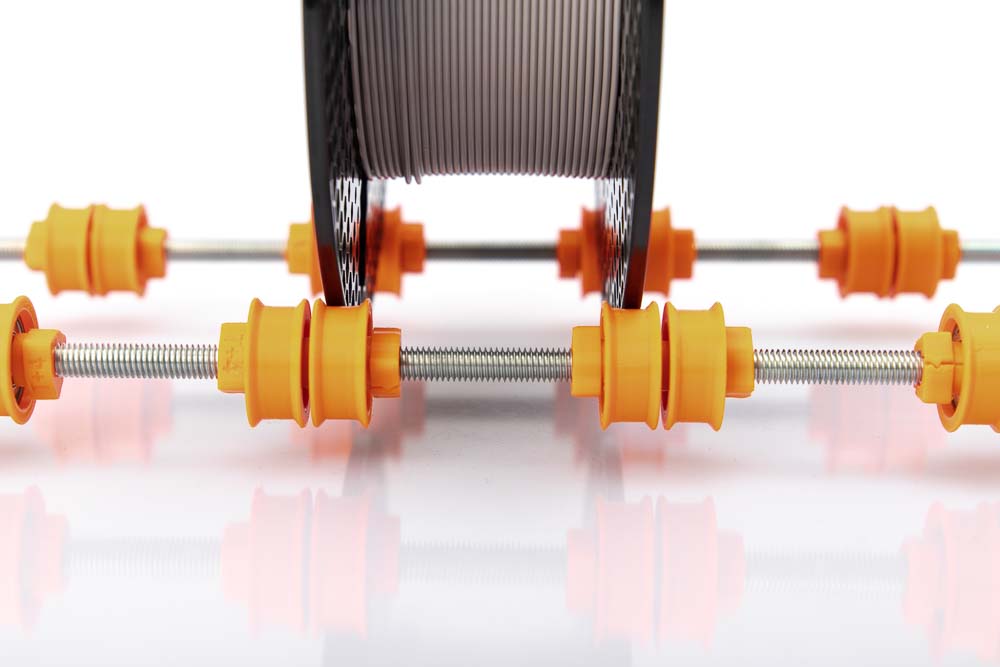

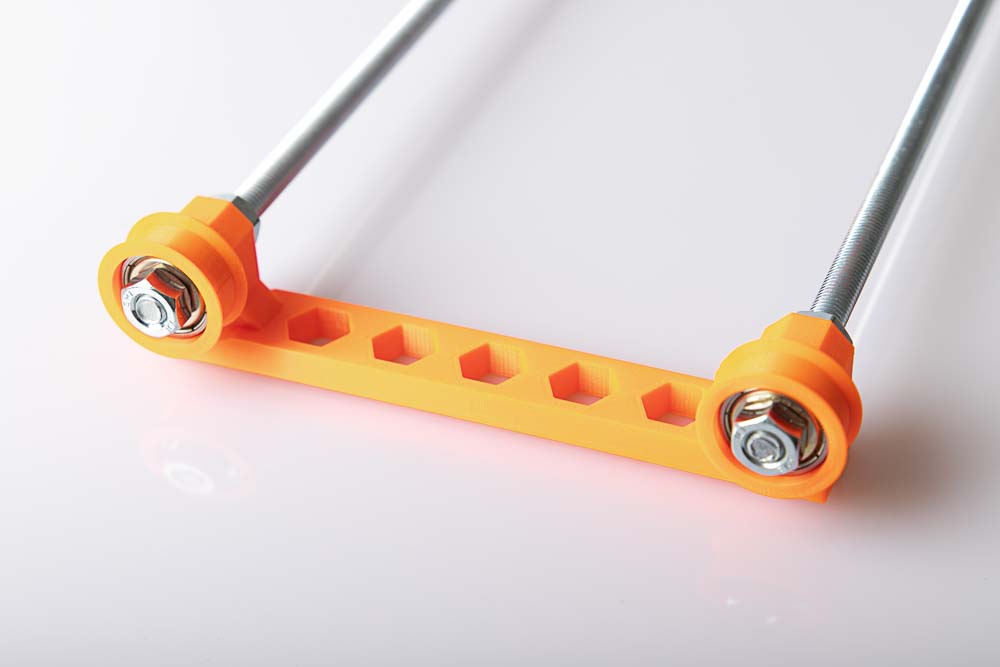

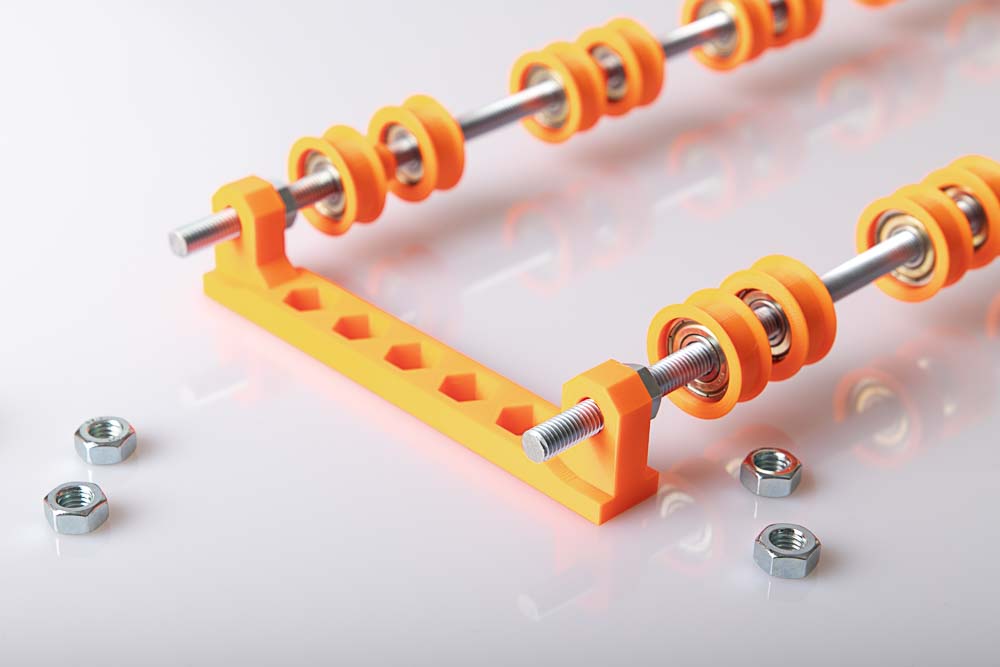

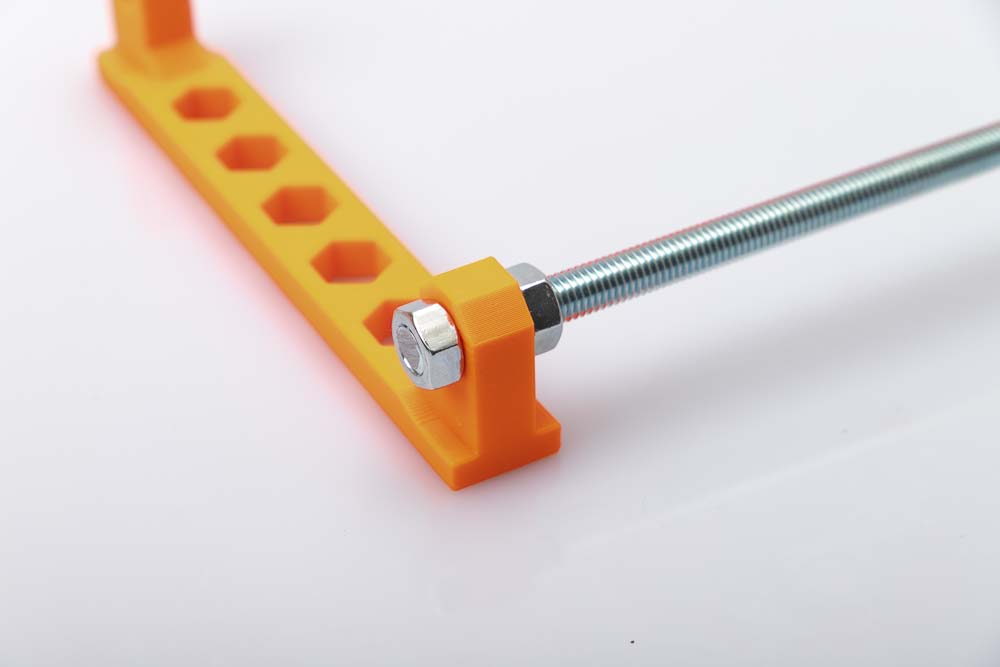

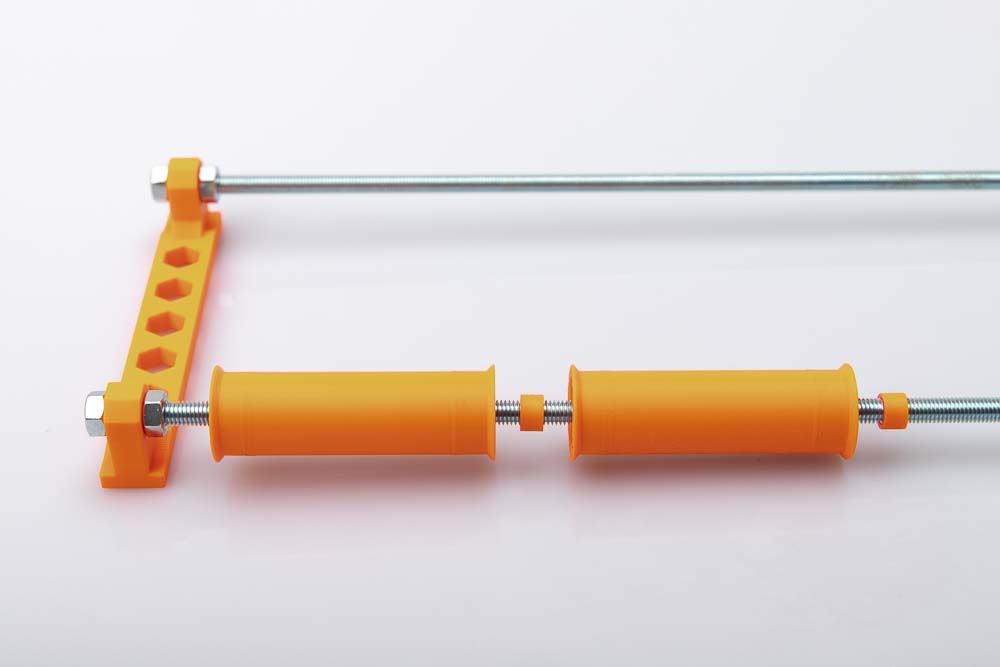

Zusammenbau der Filament Lagerung mit Einzelrollen

Eine der auf 485 mm gekürzten M8 Gewindestangen in eine der Filamentrollen_Halterungen einsetzen und mit zwei M8 Muttern von beiden Seiten sichern. Hierzu einfach zwei 13 mm Gabelschlüssel verwenden. Nicht zu stark anziehen damit die 3D gedruckte Halterung nicht beschädigt wird. Das kurze, freie Gewindestangenende sollte noch ca. 13 mm über die Mutter hinausragen.

Eine Rolle inkl. Kugellager aufsetzen und mit einer dritten Mutter festziehen, so dass die Mutter und das Gewindestangenende bündig sind.

Dasselbe nun an der zweiten Bohrung mit der zweiten Gewindestange durchführen. Danach sollte es so aussehen wie auf dem Foto.

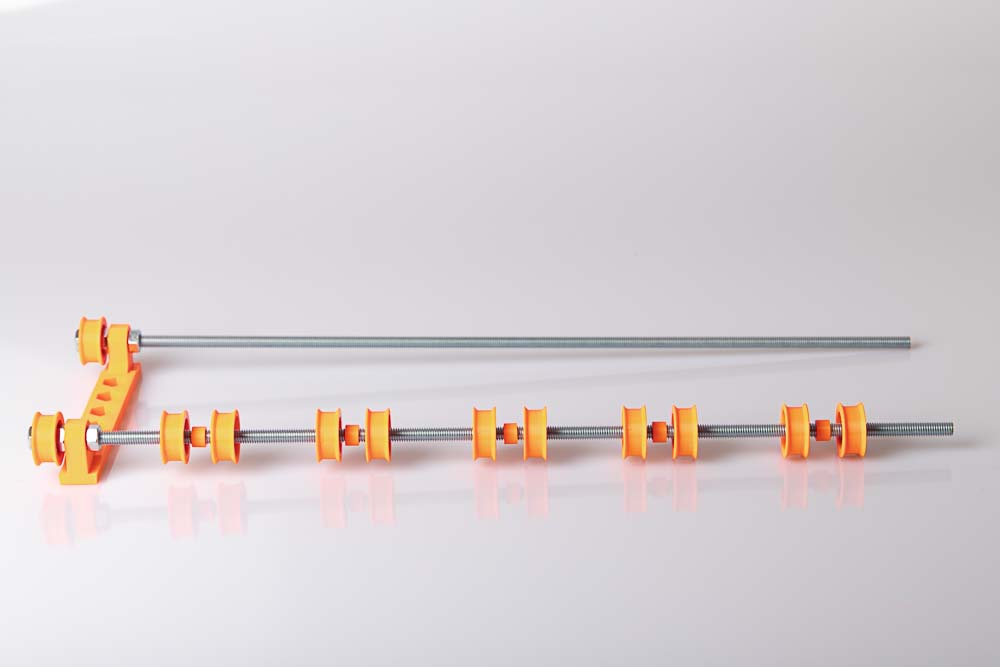

Nun auf der langen freien Seite die Rollen und Distanzstücke aufziehen. Dies jeweils in Sätzen Rolle – Distanzstück – Rolle, und dann wiederholen. So insgesamt 10 Rollen und 5 Distanzstücke auffädeln.

Die Distanzstücke verhindern, dass später, wenn zwei Filamentrollen nahe nebeneinander laufen, eine ruhende Rolle nicht von der laufenden Rolle mit angetrieben wird, oder eine ruhende Rolle eine laufende Rolle blockiert.

Kontrollieren, ob alle nebeneinanderliegenden Rollen durch ein Distanzstück getrennt sind und die Rollen auch sonst nirgendwo anstoßen.

An der zweiten Gewindestange wiederholen.

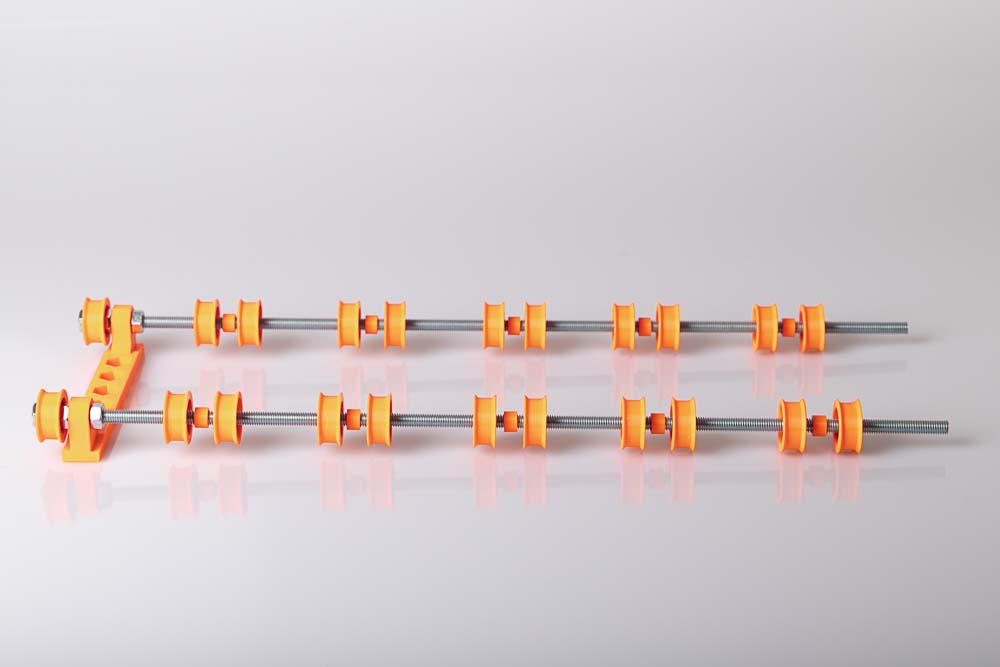

Sind alle Rollen die später zwischen den Halterungen laufen sollen aufgezogen wird der Abschluss an der zweiten Seite vorbereitet. Dazu werden neben der Filamentrollen_Halterung auch 2 Stück Rollen und 6 Stück M8 Muttern benötigt.

Als Erstes werden zwei Muttern aufgeschraubt, die freien Gewindestangenenden sollten ca. 30 mm überstehen.

Die Filamentrollen_Halterung auf die beiden Gewindestangen auffädeln.

Die Filamentrollen_Halterung mit zwei Muttern sichern. Wie zuvor gilt: Nicht zu stark anziehen damit die 3D gedruckte Halterung nicht beschädigt wird.

Auf die freien Enden jeweils eine Rolle aufsetzen und mit einer M8 Muttern sichern.

So sollten die montierten Einzelrollen auf der Filamentspulen Halterung nun aussehen.

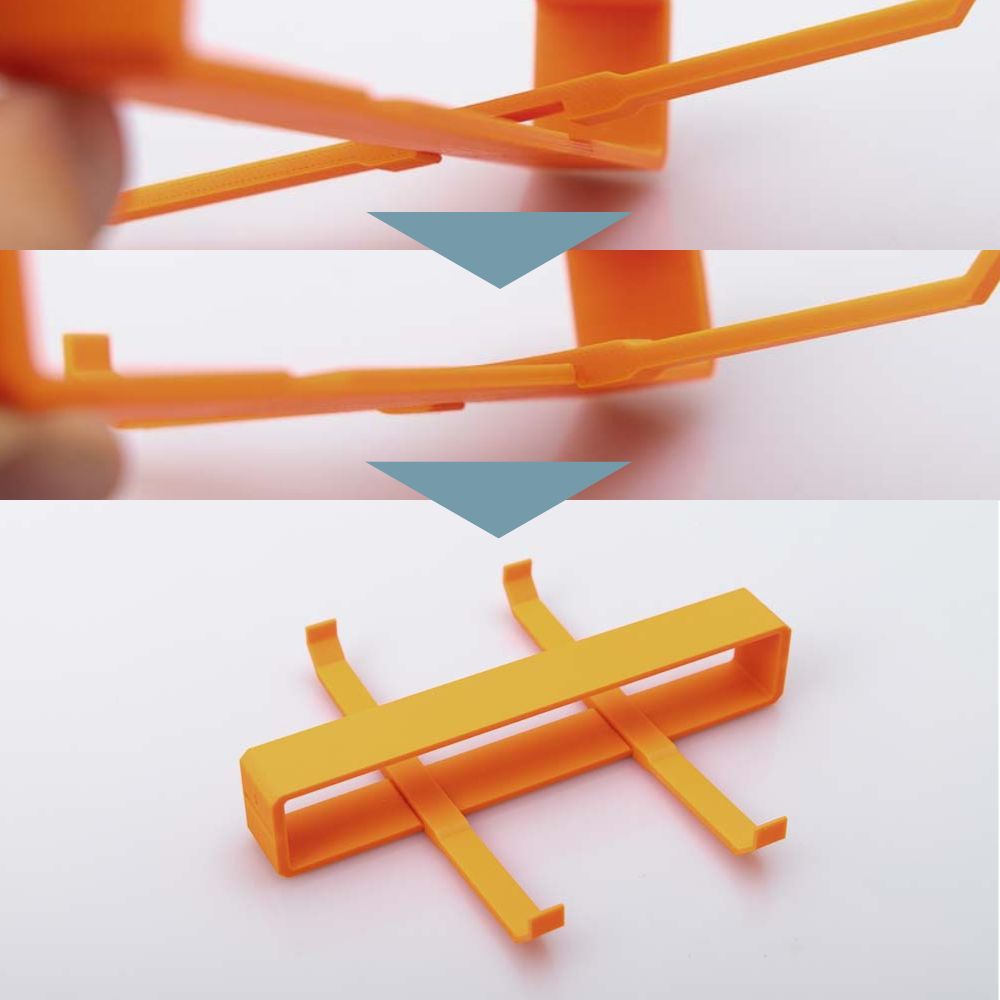

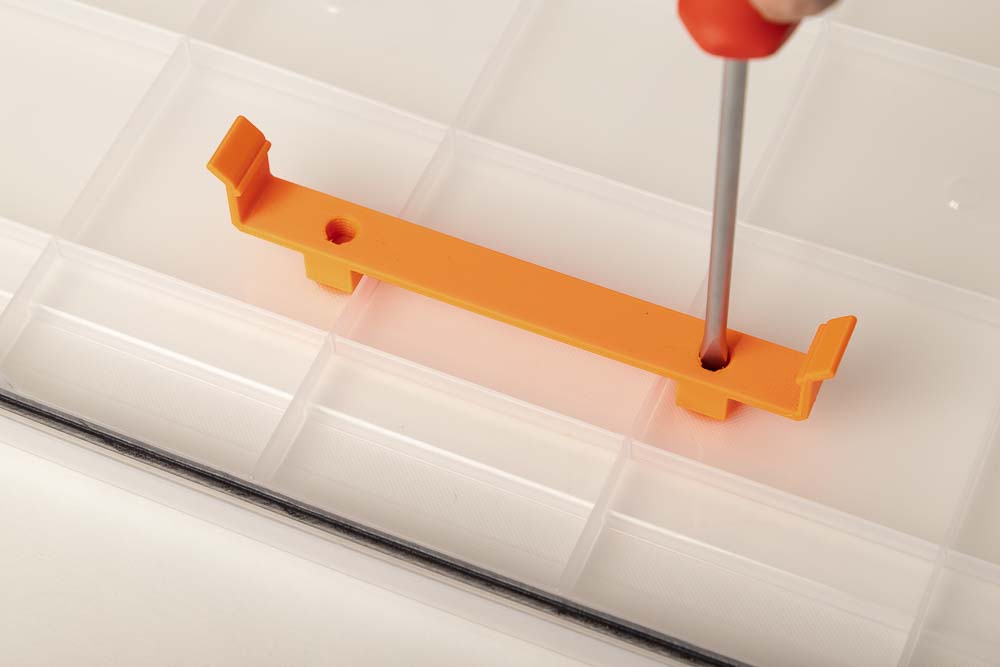

Im letzten Schritt werden die Rollen noch mit den Schnellverschlussmuttern an ihrem Platz fixiert.

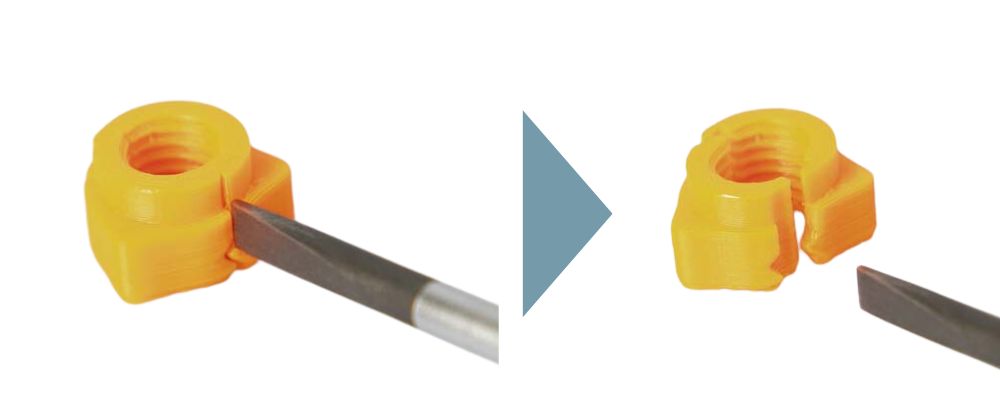

Die Muttern verfügen über einen Schnappmechanismus, und können einfach mit der Hand zusammengedrückt werden. Darauf achten, dass die Stufe von beiden Teilen auf der gleichen Seite ist.

Die Schnellverschlussmuttern lassen sich ganz einfach mit einem Schraubendreher wieder öffnen. Dazu Schraubendreher in den Längsspalt der Mutter stecken und leicht drehen.

Soll ein Rollenpaar in einer bestimmten Position fixiert werden, dann einfach zwei Schnellverschlussmuttern links und rechts davon aufklipsen. Zwischen den Muttern sollen dann Einzelrolle, Distanzstück und noch eine Einzelrolle sitzen. Die kurze Stufe auf den Muttern muss dabei in Richtung der Kugellager zeigen. Durch Schrauben dann die Rollen zwischen den Muttern fixieren. Zwischen den beiden Rollen muss sich unbedingt ein Distanzstück befinden.

Soll nur eine Einzelrolle fixiert werden, einfach zwei Muttern links und rechts von dieser aufklipsen und dann durch Anziehen der Schnellverschlussmuttern die Rolle fixieren.

Gratuliere, die Filamentrollen Lagerung ist fertig. Zeit für ein Bierchen!

Zusammenbau der Variante mit breiten Rollen

Hier ist die Anleitung für den Bau der Filamentspulen Lagerung mit breiten Rollen, die Zusammenbauanleitung für die Lagerung mit Einzelrollen findest du weiter oben, oder hier: Zusammenbau der Variante mit Einzelrollen

Benötigte Zukaufteile

- 20 Stk Kugellager 608

- 1 m Gewindestange M8

- 8 Stk Muttern M8 DIN934

Für die Variante mit den breiten Rollen wird die Gewindestange mit einer Eisensäge in zwei gleich lange Stücke gesägt.

Die Berechnung der Gewindestangenlänge richtet sich nach dem verfügbaren Platz in der gewählten luftdichten Box und der gewählten Anzahl und Länge der breiten Rollen. Siehe die Berechnungsformel gleich im Anschluss.

Gewindestangen vor dem Sägen sicher einspannen, Schutzbrille und Handschuhe beim Schneiden tragen.

Achtung scharfer Metallgrad – Gewindestangen nach dem Sägen mit einer Feile entgraten.

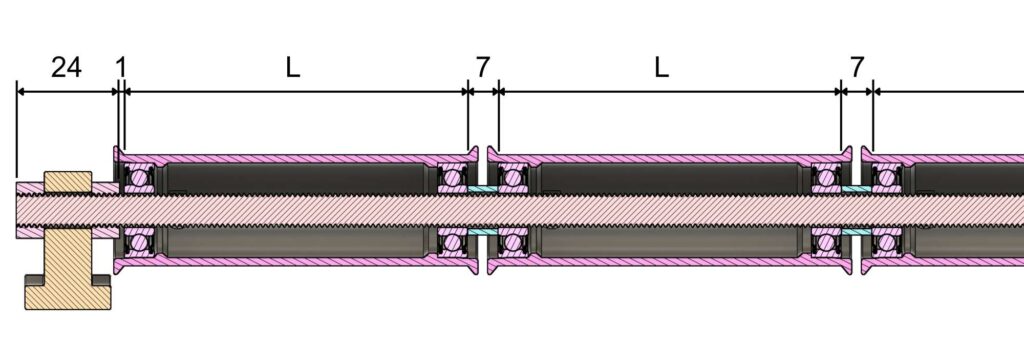

Berechnung der Gewindestangenlänge

Die Spulenhalterung kann in dieser Version mit unterschiedlich breiten Rollen gebaut werden. In den 3D Druck Vorlagen sind natürlich alle STL Dateien enthalten.

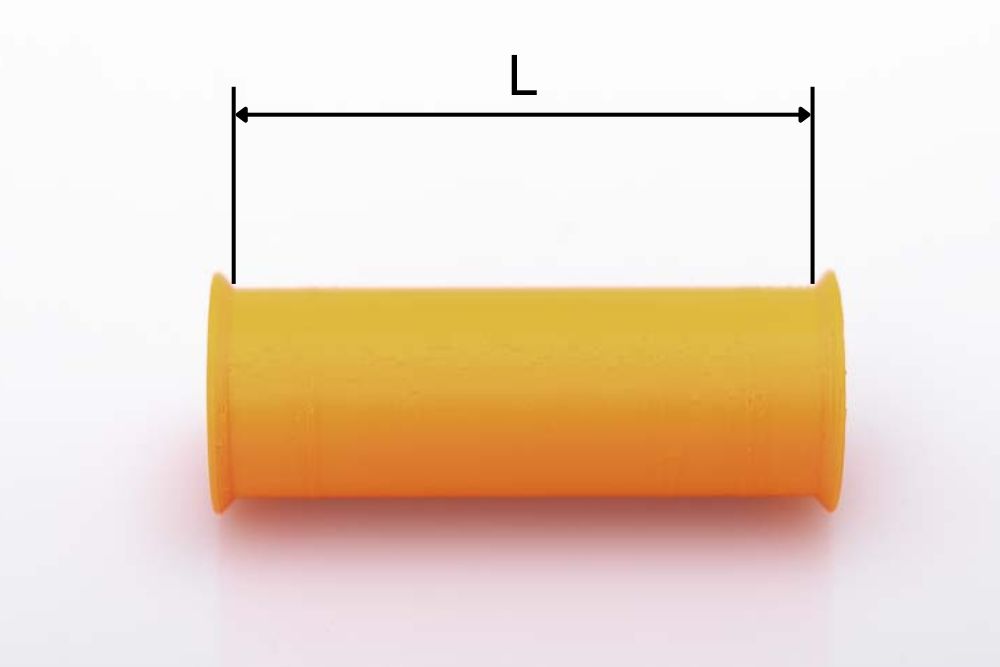

Die breiten Rollen gibt es in 6 verschiedenen Breiten von 50 bis 100 mm Lauffläche in 10 mm Schritten.

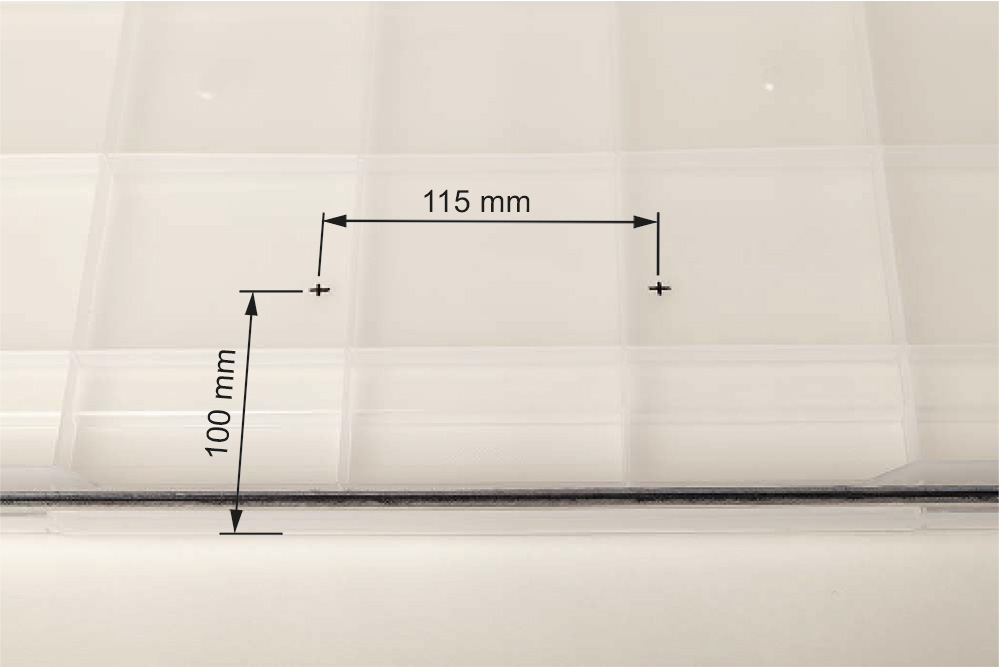

Die Breite der Modelle bezeichnet die Breite der Lauffläche L ohne Krempen an der Seite. Siehe Bemaßung im Foto.

Die Wahl der Lauffläche L richtet sich nach der verwendeten luftdichten Box bzw. der maximal möglichen Breite der Gewindestange. Wichtig ist hier die maximale Breite der Filament Spulen die später gelagert werden soll und natürlich die Anzahl der Spulen N.

Natürlich können auch unterschiedlich breite Rollen kombiniert werden, um mehr Spulen in einer Box unterzubringen.

Die notwendige Gewindestangenlänge ergibt sich laut der Formel:

Gewindestangenlänge = 2 * (24+1) + (N-1) * 7 + N * L

Die 24 mm ergeben sich aus zwei Mal der Dicke der M8 Mutter (6,5 mm) und den 11 mm breiten Steg der 3D gedruckten Filamentrollen Halterung. Die 1 mm werden als zusätzliches Spiel miteinkalkuliert, damit die Rollen später nicht verspannt werden und sich leicht drehen können.

In dieser Anleitung wird eine Luftdichte Box Iris 50L verwendet in der eine 485 mm lange Gewindestange passt. So können beispielsweise 5 Stück 80 mm breite Rollen nebeneinander verwendet werden. Trägt man die Daten N = 5 und L = 80 mm in die Formel ein errechnet sich eine Gesamtlänge von 478 mm.

Die Gewindestange wird in dieser Anleitung deshalb in 2 Stücke mit je 478 mm geschnitten.

Benötigte 3D Druck Teile

- 2 Stk 006100_Filamentrollen_Halterung

Schichthöhe 0,2 mm und 20% Infill (rectangular)

- 10 Stk 006220_Rolle_Breit_L80_F##

- 8 Stk 006300_Distanzstueck

Schichthöhe 0,2 mm und 20% Infill (rectangular)

Die breite Rolle ist ein PrintFit System Teil:

Die Standard 3D Druck Vorlage der Rolle ist die F+0. Lässt das Kugellager sich in diese Version nicht einpressen, dann die Version F+1 drucken, deren Ausnehmung um 0,1 mm größer ist. Sitzt das Kugellager in der Standardversion zu lose, dann die Version F-1 drucken, die eine kleinere Bohrung für das Kugellager besitzt.

Am besten als Test zuerst einmal nur eine Rolle drucken und testweise ein Lager einpressen. Funktioniert das Problemlos dann können die restlichen Teile gedruckt werden.

Um die Kugellager in die Rollen zu pressen, druck dir die mitgelieferten Werkzeuge. Damit ist es viel einfacher die Lager einzupressen und bei Bedarf auch wieder auszupressen.

Optional zur einfacheren Montage der Kugellager in den breiten Rollen.

- 1 Stk 000400_Werkzeug_Einpresshilfe

- 1 Stk 000600_Werkzeug_Widerlager_Auspresshilfe

Schichthöhe 0,2 mm und 100% Infill (rectangular)

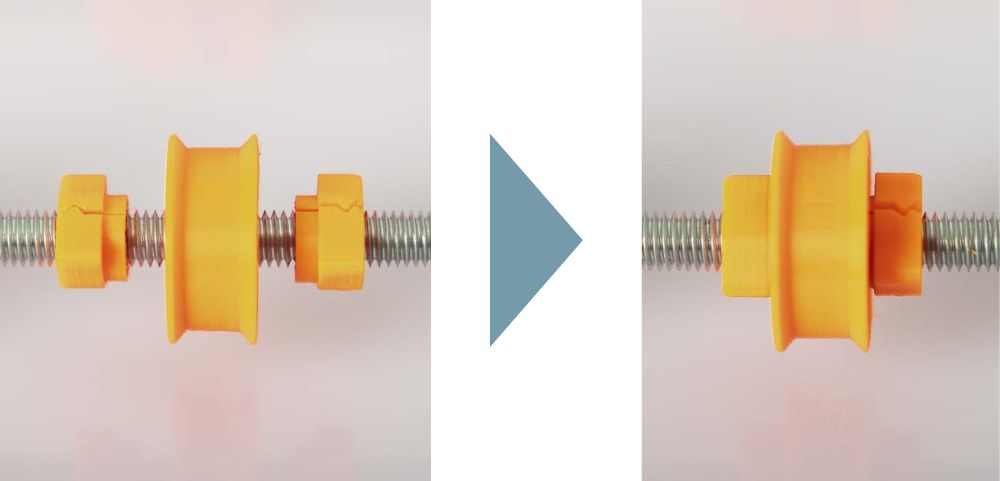

Einpressen der Kugellager in die breiten Rollen

Jeweils die breite Rolle, zwei 608 Kugellager und das 3D gedruckte Werkzeug Einpresshilfe vorbereiten.

Ein 608 Kugellager auf einer Seite der breiten Rolle einsetzen.

Die Einpresshilfe ansetzen und fest mit dem Handballen darauf drücken. So lange Drücken, bis das Kugellager ganz gegen den Anschlag in der breiten Rolle gedrückt ist.

Wenn das Kugellager richtig eingepresst wurde, sitzt es parallel zur Rolle und ca. 2,5 mm tief in der Rolle.

Die Kugellager müssen sicher und fest, sowie parallel und nicht schief in den Rollen sitzen! Wichtig damit es später nicht zu einem Blockieren der Filamentrollen kommt!

Nun alle restlichen Rollen nach dem gleichen Schema vorbereiten.

Geht beim Einpressen etwas schief, oder soll das Kugellager wieder aus den breiten Rollen entfernt werden, am besten eine Gewindestange und das Werkzeug_Widerlager_Auspresshilfe verwenden. Wie das funktioniert, ist im Kapitel Auspressen eines 608 Kugellagers aus einer breiten Rolle im Anhang erklärt.

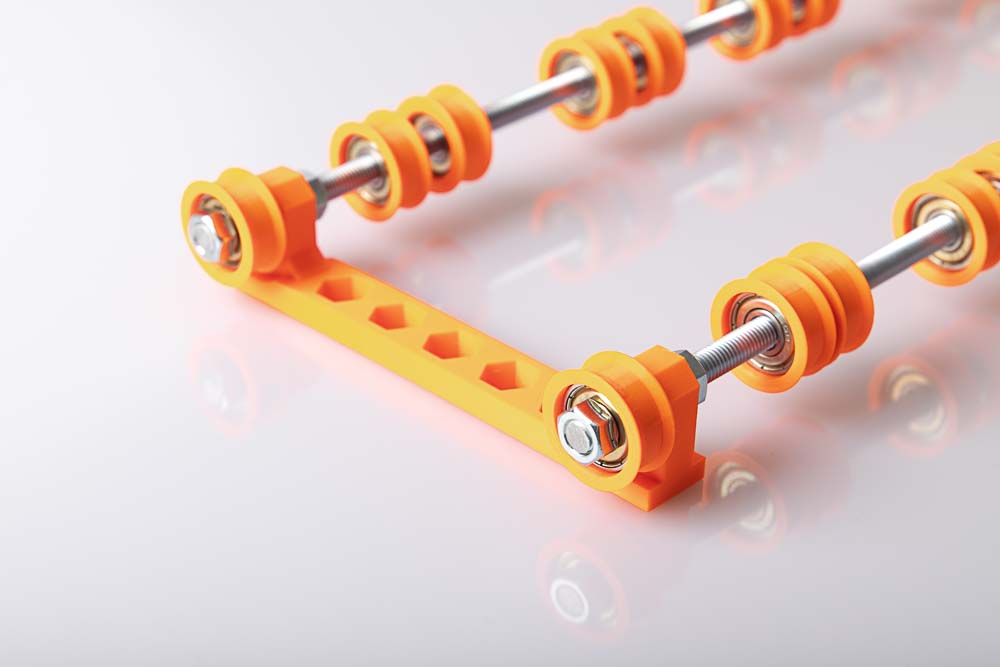

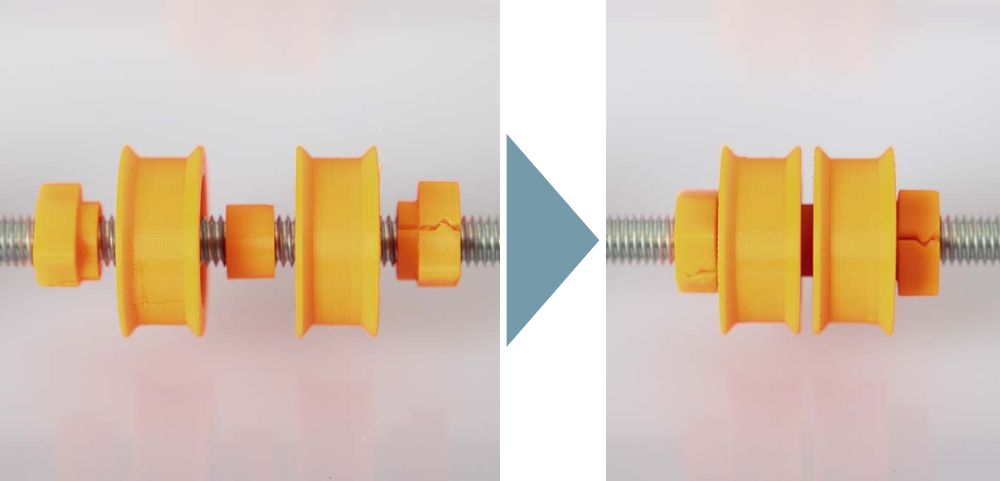

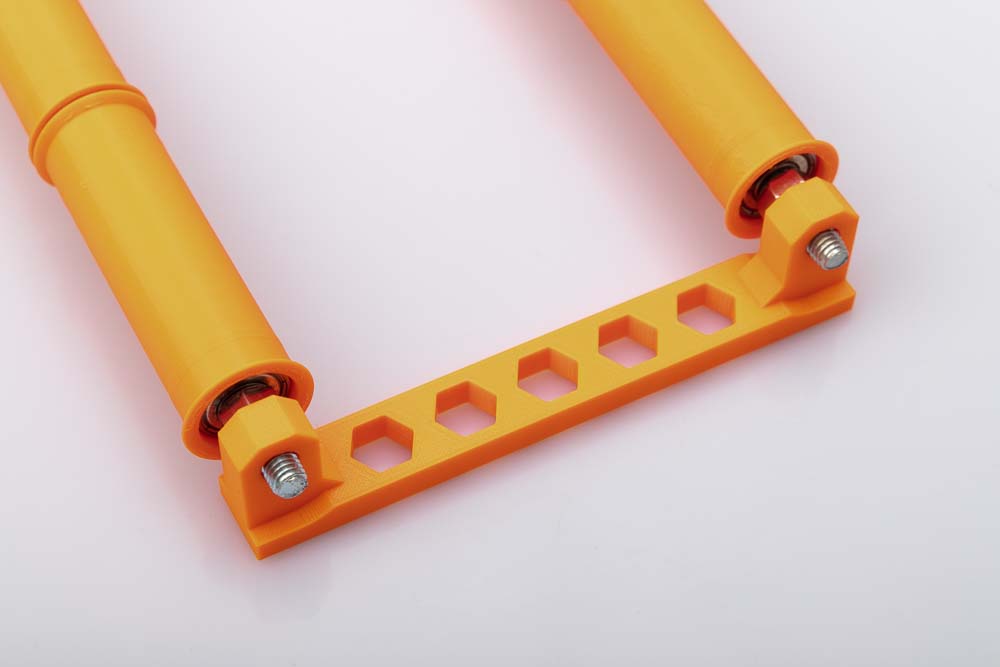

Zusammenbau der Filament Lagerung mit breiten Rollen

Eine der auf 478 mm gekürzten M8 Gewindestangen in eine der Halterungen einsetzen und mit zwei M8 Muttern von beiden Seiten sichern. Hierzu einfach zwei 13 mm Gabelschlüssel verwenden. Nicht zu stark anziehen, damit die 3D gedruckte Halterung nicht beschädigt wird.

Als nächsten Schritt die zweite Gewindestange an der zweiten Bohrung fixieren. Danach sollte es so aussehen wie am Foto.

Nun auf der langen freien Seite die Rollen und Distanzstücke aufziehen. Dies jeweils in Sätzen Rolle – Distanzstück – Rolle, und dann wiederholen.

So wie hier in diesem Fall dann insgesamt 5 breite Rollen und dazwischen 4 Distanzstücke auffädeln.

Die Distanzstücke verhindern, dass später, wenn zwei Filamentrollen nahe nebeneinander laufen, eine ruhende Rolle nicht von der laufenden Rolle mit angetrieben wird, oder eine ruhende Rolle eine laufende Rolle blockiert.

Kontrollieren, ob alle nebeneinanderliegenden Rollen durch ein Distanzstück getrennt sind und die Rollen auch sonst nirgendwo anstoßen.

An der zweiten Gewindestange wiederholen.

Sind alle breite Rollen die später zwischen den Halterungen laufen sollen aufgezogen wird der Abschluss an der zweiten Seite vorbereitet. Dazu werden neben der Halterung auch 4 Stück M8 Muttern benötigt.

Zwei Muttern, je eine pro Gewindestange werden nun aufschrauben. Wichtig ist, dass die Rollen nicht verspannt werden, sondern noch ein leichtes Spiel von 1 bis 2 mm haben.

Die breiten Rollen nicht mit den Muttern verspannen! Werden die Kugellager mit den Muttern verspannt, drehen sie sich nicht mehr so leicht und das Abrollen der Filamentspulen wird erschwert oder gar blockiert.

Die Filamentrollen Halterung auf die beiden Gewindestangen auffädeln.

Die Filamentrollen_Halterung mit 2 Stück Muttern sichern. Wie zuvor gilt: Nicht zu stark anziehen damit die 3D gedruckte Halterung nicht beschädigt wird.

Nach dem Befestigen der Halterung überprüfen, ob die Rollen noch ein leichtes axiales Spiel (1 bis 2 mm) entlang der Gewindestangen haben und sich frei drehen können. Werden sie durch die Muttern zusammengeklemmt, drehen sich die Rollen nur mehr schwer oder nicht und die Funktion ist nicht mehr gegeben.

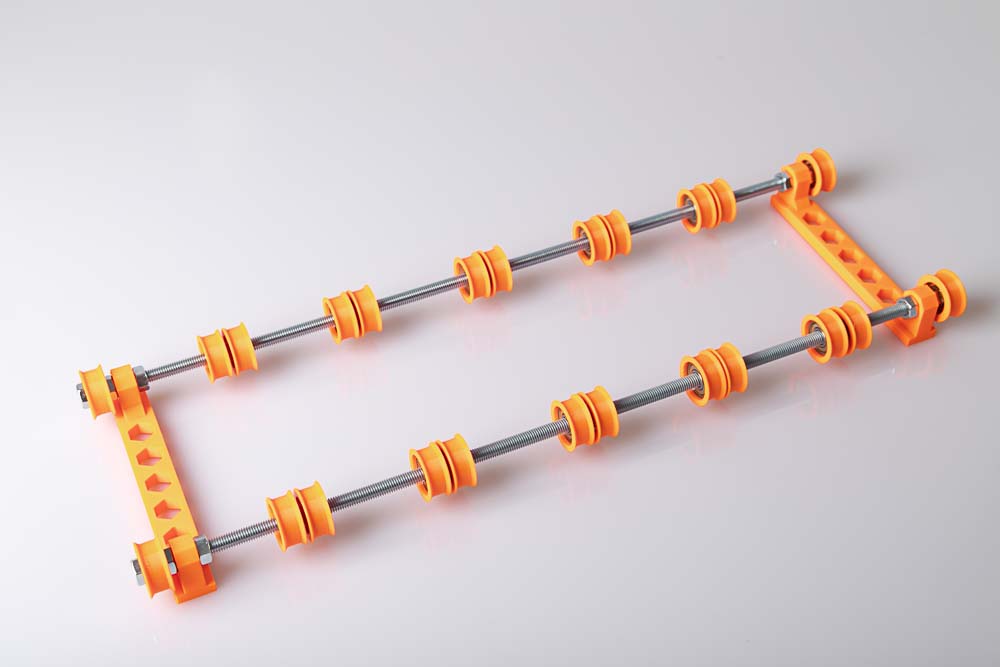

Die fertig montierten breiten Rollen Version der Filament Lagerung.

Gratuliere, die Filamentrollen Lagerung ist fertig. Zeit für ein Bierchen!

Schritt 2: Bau der Filament-Durchführungen in die luftdichte Box

Nachfolgend wird der Bau einer Filament Trockenbox mit 6 Durchführungen gezeigt, natürlich können je nach Größe der luftdichten Box oder Anzahl an Rollen, auch weniger oder mehr Druchführungen eingebaut werden.

Benötigte Zukaufteile

- 1 Stk Luftdichte Box (hier gezeigt die verwendete Box Iris 50L)

Natürlich können auch andere luftdichte Boxen verwendet werden, dazu aber zuerst die Innenabmessungen überprüfen und dann Gewindestangenlänge sowie die Anzahl der Rollen anpassen.

Ich habe 4 Stück der verlinkten Boxen (Iris 50L) nun schon mehrere Jahre in Betrieb und bin wirklich sehr zufrieden, sie sind sehr dicht und bieten ausreichend Platz für bis zu 6 Rollen.

- PTFE Schlauch OD4 ID3

Hier kann alternativ auch ein PTFE Schlauch Außendurchmesser 4 mm (OD4) und Innendurchmesser 2 mm (ID2) oder auch ein OD5 ID3 Schlauch verbaut werden.

Hier die drei möglichen PTFE Schlauchvarianten mit einem blauen 1,75 mm Filament. In dem ID2 Schlauch liegt es relativ eng an, in den ID3 Schläuchen ist mehr Platz und es kommt dadurch zu weniger Reibung im Betrieb. Das ist von Vorteil wenn ihr Variante B mit langen Filamentführungen bauen wollt.

Baust du deine Filament Box für 2,85 mm Filament musst du natürlich einen PTFE Schlauch mit einem Innendurchmesser von mindestens 3 mm (ID3) wählen.

Benötigte 3D Druck Teile

Für Variante A – Kurze Filamentführung

- 6 Stk 006900_Stoppel_Variante_A_OD4_F##

Schichthöhe 0,2 mm und 100% Infill (rectangular)

Wird ein OD5 PTFE Schlauch verwendet dann die STL Datei 007000_Stoppel_Variante_A_OD5_F## drucken.

Der Stoppel Variante A ist ein PrintFit System Teil:

Die Standard 3D Druck Vorlage des Stoppels ist der F+1. Lässt der PTFE Schlauch sich in diese Version nicht einstecken, dann die Version F+2 drucken, deren konisches Loch für den PTFE Schlauch um 0,1 mm größer ist. Sitzt der PTFE Schlauch in der Standardversion zu lose, dann die Version F+0 drucken, die einen kleineren Bohrungsdurchmesser besitzt.

Für Variante B – Lange Filamentführung

- 6 Stk 007100_Stoppel_Variante_B_OD4_F##

Schichthöhe 0,2 mm und 100% Infill (rectangular)

Wird ein OD5 PTFE Schlauch verwendet dann die STL Datei 007200_Stoppel_Variante_B_OD5_F## drucken.

Der Stoppel Variante B ist ein PrintFit System Teil:

Die Standard 3D Druck Vorlage des Stoppels Variante B ist die F+2. Lässt der PTFE Schlauch sich in diese Version nicht einstecken, dann die Version F+3 drucken, deren leicht konisches Loch für den PTFE Schlauch um 0,1 mm größer ist. Sitzt der PTFE Schlauch in der Standard Version zu lose, dann die Version F+1 drucken, die einen kleineren Durchmesser besitzt.

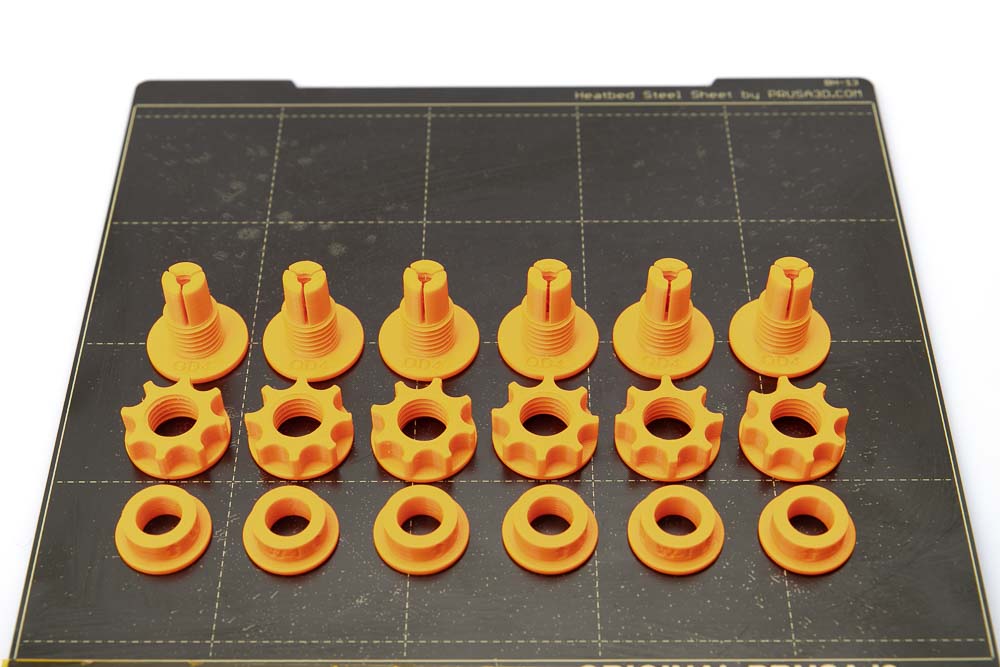

- 6 Stk 006500_Durchfuehrung_OD4_F##

- 6 Stk 006700_Mutter_T##

- 6 Stk 006800_Klemmring_W##

Schichthöhe 0,2 mm und 100% Infill (rectangular)

Wird ein OD5 PTFE Schlauch verwendet dann die 006600_Durchfuehrung_OD5_F## STL Datei verwenden.

Diese Teile (Durchführungen) unbedingt mit 100 % Infill und einem mechanisch belastbaren Kunststoff drucken (PETG, ABS, ASA usw.). Versuche eines externen Testers haben gezeigt, dass mit PLA gedruckte Bauteile direkt beim Verspannen oder auch erst nach einiger Zeit brechen können.

Testweise Filament (1,75 mm oder 2,85 mm abhängig von der Auslegung deiner Box) durch die Durchgangsbohrung der gedruckten Durchführungen ziehen und auf Verstopfung und Leichtgängigkeit prüfen. Gegebenenfalls Druckreste oder Grad entfernen, nachbessern bzw. aufbohren bis alle Durchführungen für den gewählten Filamentdurchmesser leichtgängig sind.

Testdruck und Zusammenbau der Durchführung

Diese 3D Druck Teile sind PrintFit System Teile, das heißt es gibt STL Dateien in leicht unterschiedlichen Größen damit sie auch bei nicht optimal kalibriertem 3D Druckern und bei Zukaufteilen die nicht ganz genau gefertigt wurden funktionieren.

Am besten zuerst jeweils nur ein Stück der Standard Vorlagen: Durchführung_F+1, Mutter_T+5 und Klemmring_W+0 drucken und mit einem kurzen Stück PTFE Schlauch den Zusammenbau testen.

Die Durchführung ist ein PrintFit System Teil:

Die Standard 3D Druck Vorlage der Durchführung ist die F+1. Lässt der PTFE Schlauch sich in diese Version nicht einstecken, dann die Version F+2 drucken, deren Loch für den PTFE Schlauch um 0,1 mm größer ist. Sitzt der PTFE Schlauch in der Standard Version zu lose, dann die Version F+0 drucken, die einen kleineren Bohrungsdurchmesser besitzt.

Die Mutter ist ein PrintFit System Teil:

Die Standard 3D Druck Vorlage der Mutter ist die T+5. Lässt diese sich nicht oder nur schwer auf die Durchführung aufschrauben, dann die nächstgrößere Version T+6 drucken, die einen größeren Gewindespalt erzeugt. Ist die Standardversion der Mutter zu lose auf der Durchführung dann die Version T+4 drucken, die einen kleineren Gewindespalt ergibt.

Der Klemmring ist ein PrintFit System Teil:

Die Standard 3D Druck Vorlage des Klemmrings ist der W+0. Als Test am besten einen ausdrucken und mit einer Durchführung und einem Stück Schlauch wie im Anschluss gezeigt testen.

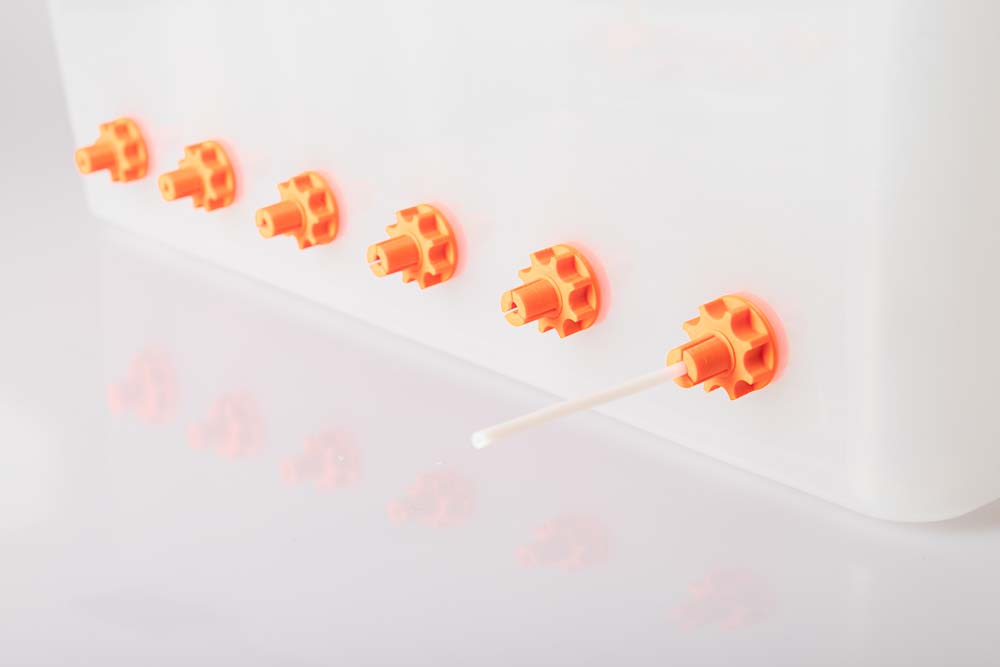

Als Erstes wird ein PTFE Schlauch in die Durchführung gesteckt und bis zum Anschlag geschoben. Dies sollte nicht zu leicht und nicht zu schwer gehen, ansonsten eine Durchführung mit engerer oder weiterer Bohrung drucken.

Dann den Klemmring aufstecken, bis er einrastet und sich nicht weiter drücken lässt. Durch den Konus an der Durchführung werden die gezackten Schlauchklemmen nach innen auf den PTFE Schlauch gedrückt und dieser wird dadurch fixiert.

Je nach 3D Drucker Setup und Fertigungsabweichungen kann es nun sein, dass der Klemmring nicht bündig mit dem Ende der Durchführung abschließt. Ein wenig Abweichung (bis 2 mm) ist nicht schlimm, ist diese aber größer empfiehlt es sich einen Klemmring mit anderen Dimensionen (z.B.: W+1 oder W-1 ) zu drucken.

Lässt sich der Klemmring nicht bis zur Durchführung aufstecken, dann den nächstgrößeren Klemmring W+1 drucken. Der Innenkonus hat einen größeren Durchmesser und lässt sich weiter auf die Durchführung schieben.

Rastet der Klemmring erst weit über dem Ende der Durchführung ein und fixiert den Schlauch wurde er vom 3D Drucker anscheinend zu groß gedruckt. Dann einfach den nächstkleineren W-1 Klemmring ausdrucken und Test wiederholen.

Bohren der Durchführungslöcher in die luftdichte Box

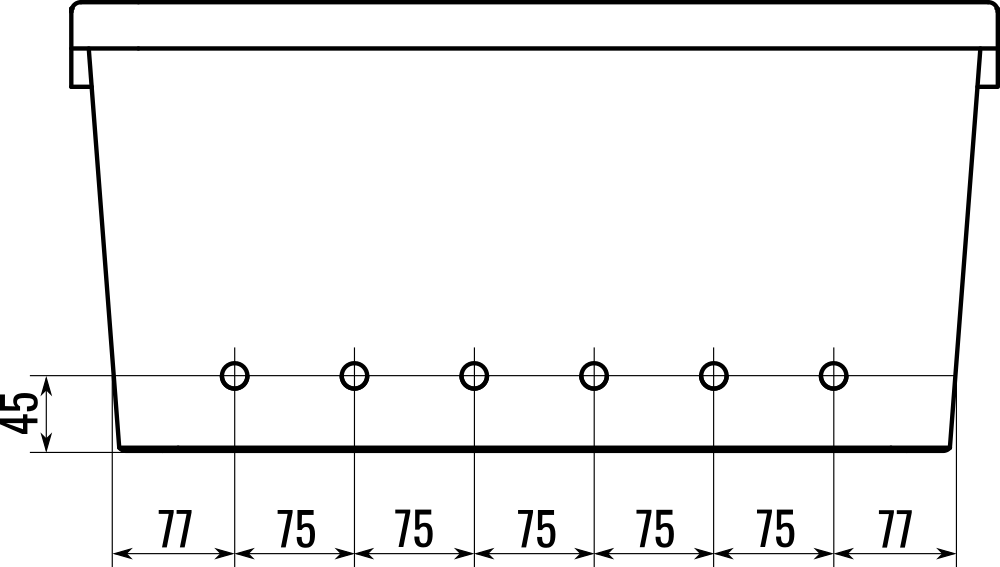

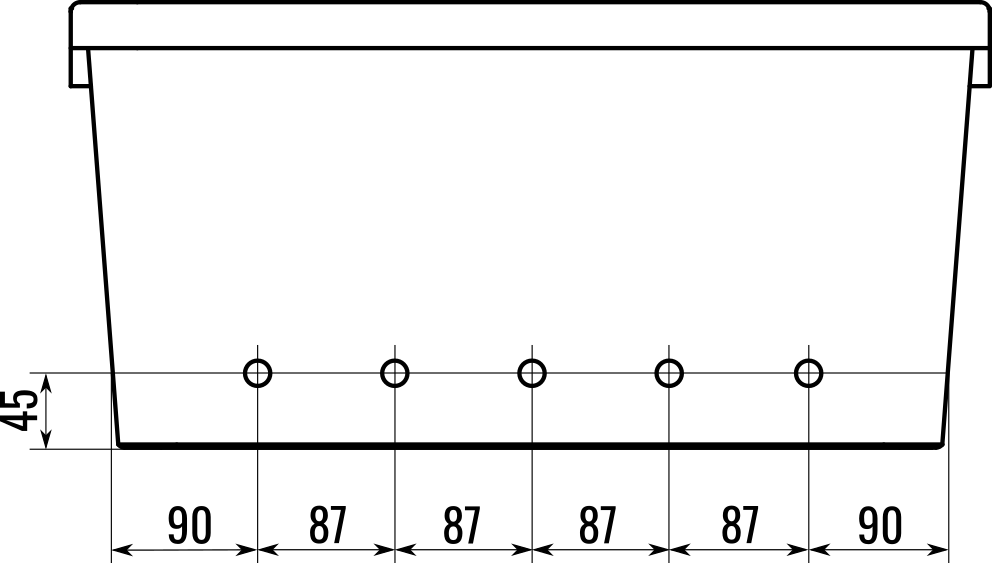

Die nachfolgenden Bohrmuster gelten nur für die Luftdichte Box Iris 50L, für andere Kunststoffboxen bitte selbst die passenden Abstände ausmessen. Die Bohrmuster für Ikea Samla Boxen sind in der Kurzanleitung Ikea Samla Filament Box bauen gezeigt.

Für die Version mit 6 Filament Durchführungen, dass abgebildete Bohrmuster auf der Box mittels Edding oder Folien Stift markieren. Dazu mittig 6 Bohrungen im horizontalen Abstand von 75 mm und 45 mm über dem Boden anzeichnen. Die Bohrungen müssen einen Durchmesser von 16 mm haben, damit die Durchführungen sauber hineinpassen und gut abdichten.

Um sich das Leben ein wenig einfacher zu machen, gibt es von Flo hier auf Thingiverse eine Bohrschablone um die richtigen Abstände zu markieren.

Werden wie bei der breite Rollen Version der Box nur 5 Bohrungen benötigt, dann die Bohrungen im Abstand von 87 mm mittig in die luftdichte Box bohren.

Akkuschrauber, 2 mm und 4 mm Holzbohrer, sowie den Stufenbohrer bereit machen.

Am Stufenbohrer können alle Stufen die größer als 16 mm sind vorsorglich abgeklebt werden, damit das Loch beim Aufbohren nicht zu groß wird.

Scharfe Holzbohrer eignen sich sehr gut für den Kunststoff der Box, wichtig ist wenig Druck auf die Box auszuüben – diese könnte bei zu viel Druck brechen, deswegen am besten mit einem kleinen 2 mm Bohrer vorbohren, und danach erst mit dem 4 mm Bohrer die Bohrung für den Stufenbohrer vorbereiten. Die Drehzahl beim Stufenbohrer nicht zu schnell wählen und langsam die Bohrung aufweiten.

Zum Schutz vor Spänen Schutzbrille tragen.

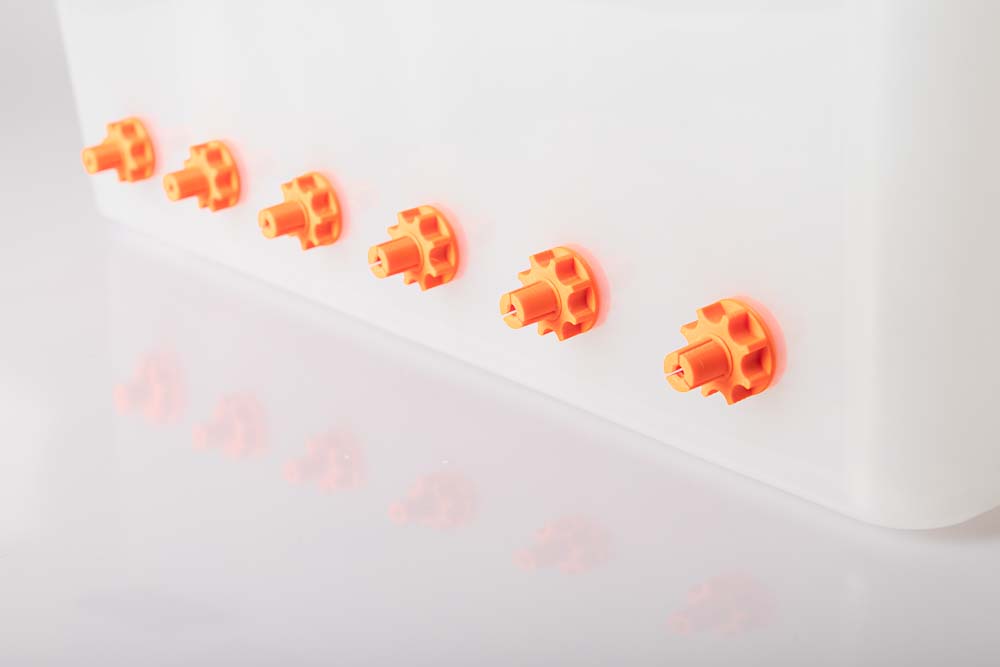

So sollte die Box mit den 16 mm Bohrungen aussehen.

Die gewählte Durchführung dann von innen durch die Bohrung stecken und mit der Mutter von außen verschrauben.

Die Mutter nur mit der Hand festziehen – Innen dagegenhalten – dabei kontrollieren, ob die Durchführung bis zum Flansch in die Bohrung hineingezogen wird.

Das Gleiche nun auch an den anderen Bohrungen durchführen, bis die sechs Durchführungen in Position sind.

Nun geht es daran die PTFE Schläuche zu befestigen. Hier kann zwischen den zwei nachfolgenden Varianten gewählt werden. Egal ob Variante A oder B, es ist auch später noch ganz einfach zwischen den beiden Varianten zu wechseln, dazu sind nur ein paar Gramm Filament für die anderen 3D Druck Teile nötig.

Variante A – Einfacher Stoppel

Zuerst wird die Variante A mit den kurzen Schläuchen gezeigt, Variante B wird gleich danach im Anschluss behandelt.

Die gewählten PTFE Schläuche mittels Stanley Messer (Teppichmesser) in kurze Stücke von 10 bis 20 cm schneiden. Den Schnitt sauber und gerade ausführen. Die Schlauchstücke in die Durchführung schieben, bis sie innen anstehen.

Schnittfeste Unterlage verwenden, Arbeitshandschuhe tragen.

Steckt der Schlauch ganz in der Durchführung, dann wird er mittels Klemmring fixiert. Der Konus des Klemmrings wird über den Konus der gezackten Greifer der Durchführung geschoben und spannt so den Schlauch ein. Beim Aufpressen immer Innen die Durchführung fixieren und dagegenhalten. Der eingeprägte Pfeil auf den Klemmring muss dabei in Richtung Box zeigen.

Abgedichtet wird der PTFE Schlauch über den 3D gedruckten Stoppel Variante A. Durch einen Konus innen dichtet er den Schlauch ab und wird gleichzeitig fixiert.

Für alle restlichen Durchführungen wiederholen.

Variante B: Stoppel direkt an der Box

Die gewählten PTFE Schläuche mittels Stanley Messer (Teppichmesser) in lange Stücke – je nach Lage bis zum Drucker, hier beispielsweise 90 cm – schneiden.

Den Schnitt sauber und gerade ausführen.

Schnittfeste Unterlage verwenden, Arbeitshandschuhe tragen.

Die Schläuche in die Durchführung schieben, bis sie innen anstehen.

Steckt der Schlauch ganz in der Durchführung, dann wird er mittels Klemmring fixiert. Der Konus des Klemmrings wird über den Konus der gezackten Greifer der Durchführung geschoben und fixiert so den PTFE Schlauch. Beim Aufpressen die Durchführung im inneren der Box festhalten. Der eingeprägte Pfeil auf den Klemmring muss beim Aufpressen in Richtung Box zeigen.

Der Stoppel Variante B dann auf den Klemmring klipsen und den Schlauch von oben in den Stoppel stecken. Abgedichtet wird der PTFE Schlauch indem er in den Stoppel gedrückt wird, durch einen Konus innen dichtet und hält er in dem gedruckten Stoppel.

Nun für alle restlichen Durchführungen wiederholen.

Die aufgeklipsten Stoppel der Variante B können für besseren Halt auch noch zusätzlich mit Superkleber fixiert werden. Dazu einfach den Klemmring mit ein wenig Superkleber bestreichen und den Stoppel aufklipsen.

Bei dieser Variante immer vor dem 3D Drucken sicherstellen, dass der PTFE Schlauch nicht in den Extruder oder die Mechanik am 3D Drucker eingezogen oder eingequetscht werden kann.

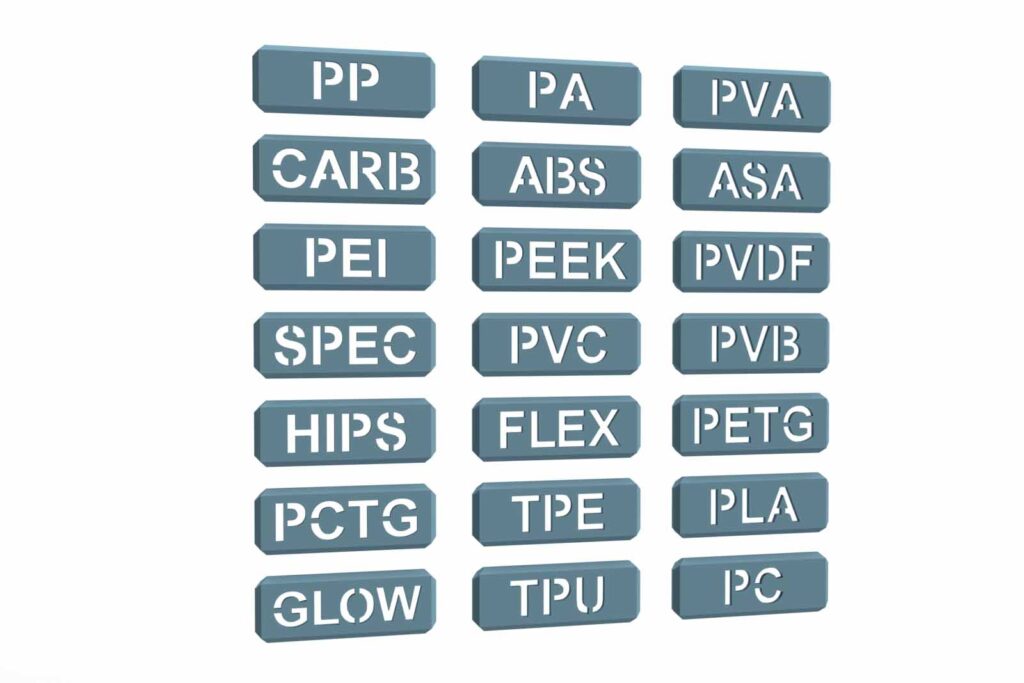

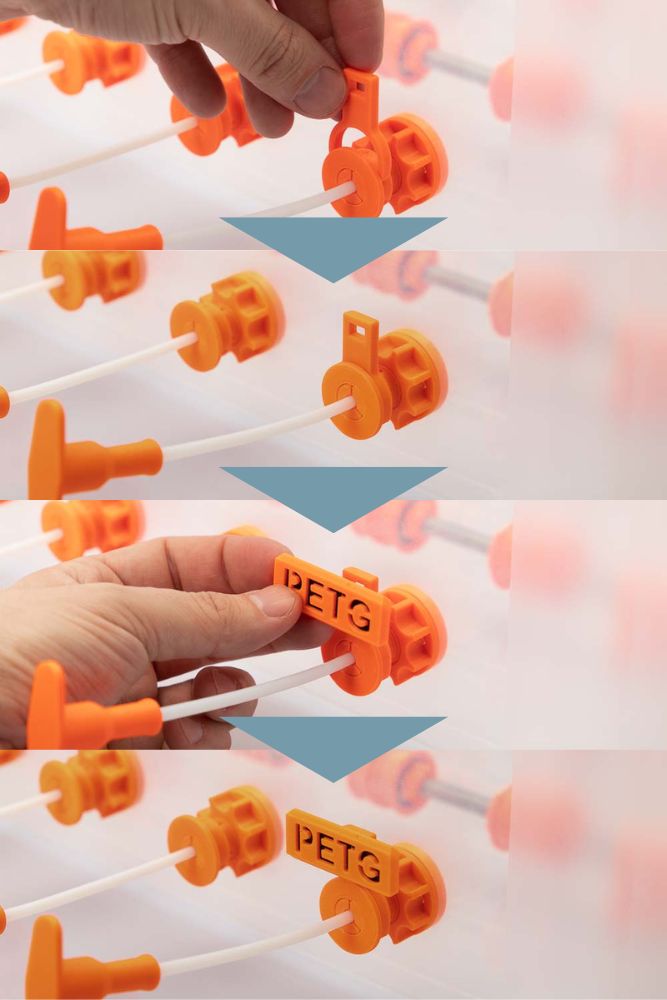

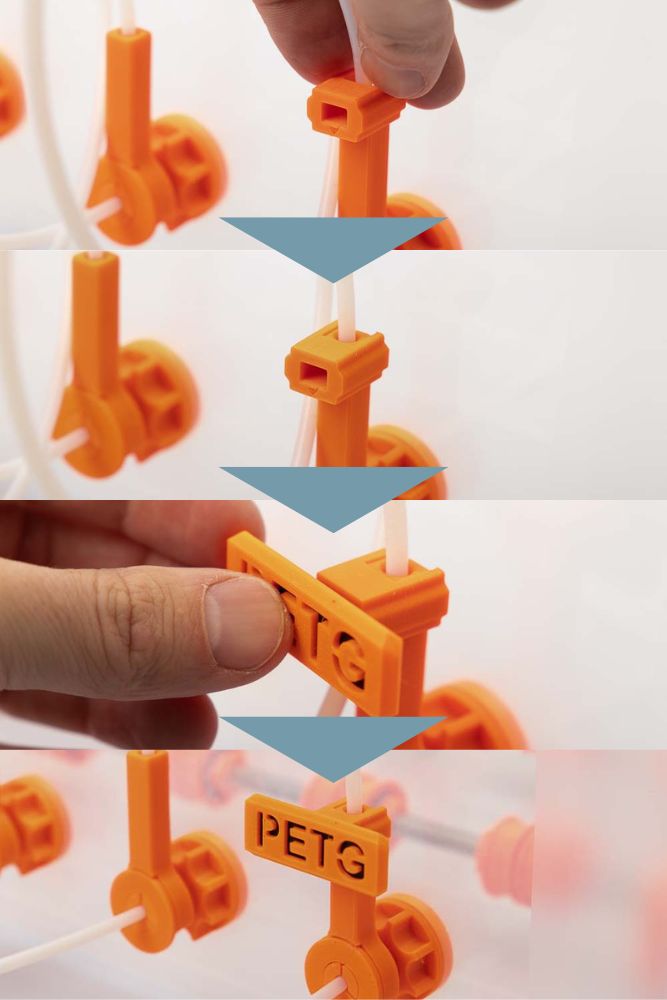

Filament Schilder für die Kennzeichnung an der Box

Sind erst mal einige Filament Boxen in Betrieb geht leicht die Übersicht über die eingelagerten Filamente verloren. Vor allem welcher Typ Filament (ABS, PETG, PLA usw.) sich in der Trockenbox befindet ist für den Druckauftrag wichtig. Deswegen können optional Filament Schilder zum Aufstecken ausgedruckt und an den Durchführungen angebracht werden.

Zur Verfügung stehen 21 verschiedene Material Typen! Fehlt dennoch ein bestimmtes Material, bitte schreibt mir einfach an support@3d-druck-vorlagen.de

Mit dabei sind Schilder für:

- ABS

- ASA

- CARB – für Carbonfaser verstärkte Filamente

- FLEX – für allgemein flexible Filamente

- GLOW – für fluoreszierende Filamente

- HIPS

- PA

- PC

- PCTG

- PEEK

- PEI

- PETG

- PLA

- PP

- PVA

- PVB

- PVC

- PVDF

- SPEC – für spezielle Filamente

- TPE

- TPU

Benötigte 3D Druck Teile

Am besten die Schilder gleich mit dem Filament drucken, das auch in der Box eingelagert ist. So kennzeichnet gleich einen Anschauungsteil die jeweilige Spule, and dem die Qualität und Farbe des gelagerten Filaments gut erkennbar ist.

Material Schilder 3D Drucken

- 1 Stk 009600_PETG_Schild

Je nachdem welches Material später gelagert werden soll, das passende Schild auswählen, beispielsweise PLA, PC, ABS, TPE usw.

Schichthöhe 0,2 mm und 100% Infill (rectangular)

Kontrastplatte

Die Kontrastplatte wird hinter das Schild geklemmt und bestimmt so die Schriftfarbe der Materialschilder. Außerdem ist sie die Verbindung vom Schild zum Clip der wiederum an der Box befestigt wird.

Die Farbe für die Kontrastplatte in Abstimmung mit der Farbe des gedruckten Schildes wählen. Ist das Filament des Schildes eher hell, dann am besten in schwarzem Filament drucken. Eine weiße Kontrastplatte empfiehlt sich, wenn das gedruckte Schild eine eher dunkle Farbe hat oder schwarz ist.

- 6 Stk 008400_Kontrast_Platte_F##

Je nach gedruckten Schildern in hellem oder dunklem Filament und in der Anzahl wie benötigt.

Schichthöhe 0,2 mm und 100% Infill (rectangular)

Die Kontrastplatte ist ein PrintFit System Teil:

Die Standard 3D Druck Vorlage der Kontrastplatte ist die F+1. Lässt diese sich nicht in das gedruckte Schild einklipsten, dann die Version F+2 drucken, deren Spalt zu dem Schild um 0,1 mm größer ist. Sitzt das Schild zu locker auf der eingerasteten Kontrastplatte, dann die Version F+0 drucken, die einen kleineren Spalt zum Material Schild aufweist.

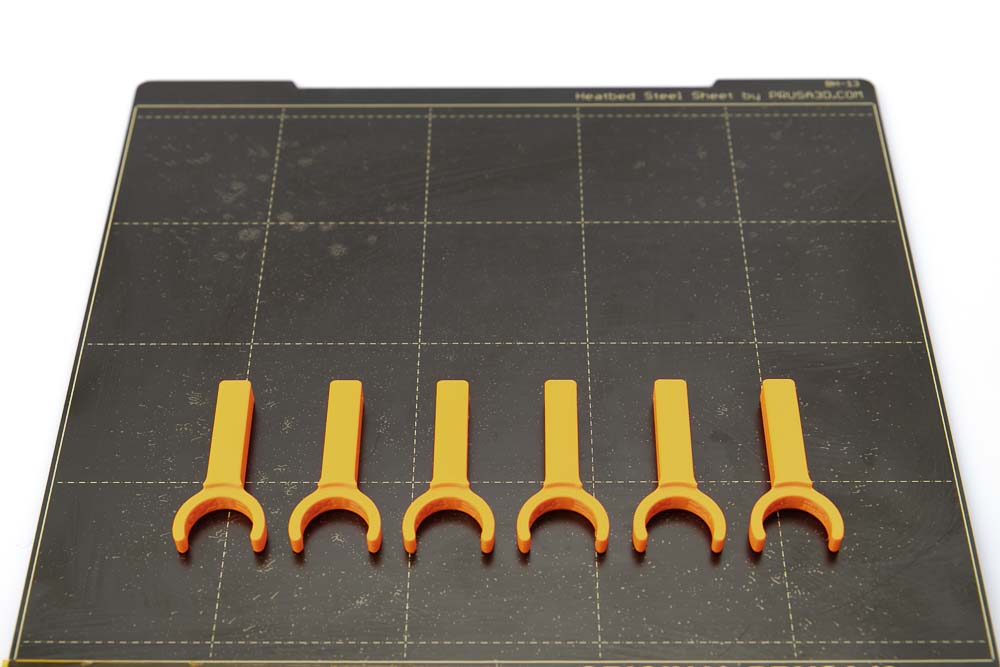

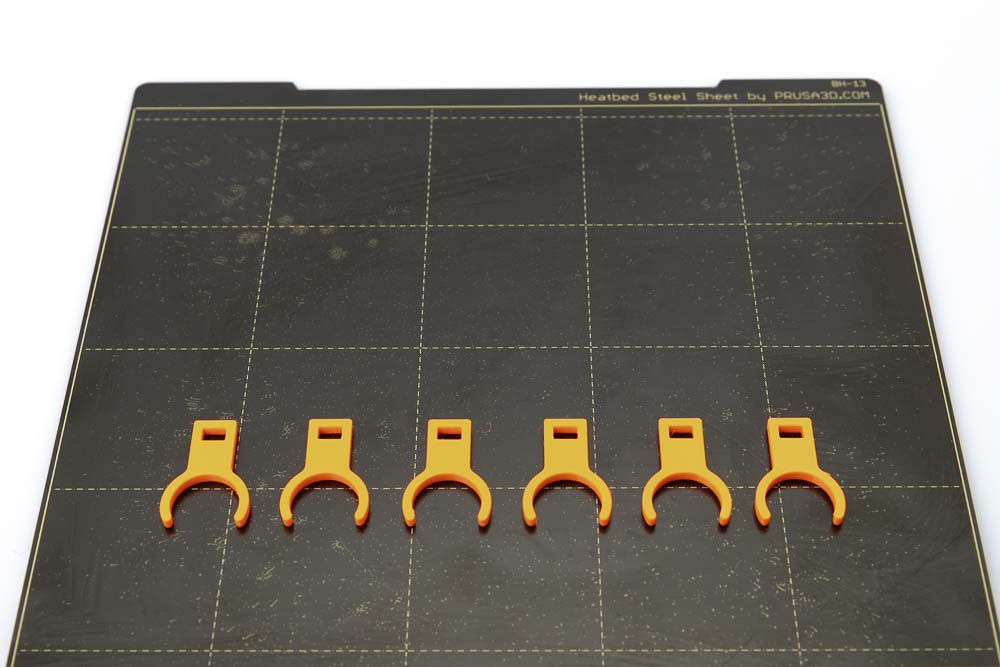

Befestigungsclip

Je nach gebauter Variante gibt es unterschiedliche Clips zum Befestigen der Schilder and den Durchführungen. Für die Variante A mit kurzem PTFE Schlauch die Clips Variante A ausdrucken. Für Variante B die Clips Variante B ausdrucken.

- 6 Stk 008200_Clip_Variante_A

Schichthöhe 0,2 mm und 100% Infill (rectangular)

- 6 Stk 008300_Clip_Variante_B

Schichthöhe 0,2 mm und 100% Infill (rectangular)

Zusammenbau Schild und Kontrastplatte

Der Zusammenbau ist denkbar einfach, das Materialschild verkehrt auf den Tisch legen und die Kontrastplatte wie gezeigt von hinten einklipsen. Sitzt sie zu locker oder rastet sie nicht in dem Schild ein, einfach die nächstkleinere oder größere STL Datei der Kontrastplatte drucken.

Oranges PETG Filament Schild mit schwarzer Kontrastplatte

Schwarzes PETG Filament Schild mit weißer Kontrastplatte

Befestigung der Material Schilder an der Filament Box

Wie beschrieben wird je nach gebauter Version ein Clip für Variante A oder Variante B benötigt.

Zusammenbau Material Schild mit Clip an Variante A

Zum Anbringen der Materialschilder den Clip Variante A am Klemmring der Durchführung aufstecken. Dann das Materialschild inkl. Kontrastplatte in die Vorgesehene Öffnung am Clip stecken. Durch den leichten Konus am Zapfen der Kontrastplatte wird das Schild am Clip fixiert.

Zusammenbau Material Schild mit Clip an Variante B

Zum Anbringen der Materialschilder den Clip Variante B am Stoppel anbringen. Ein kleines Dreieck an der Front des Clips zeigt die Aufsteckrichtung. Dann das Materialschild inkl. Kontrastplatte in die Vorgesehene Öffnung am Clip stecken. Durch den leichten Konus am Zapfen der Kontrastplatte wird das Schild am Clip fixiert.

Sehr gut, der schwierigste Teil ist geschafft und die Box ist schon fast fertig!

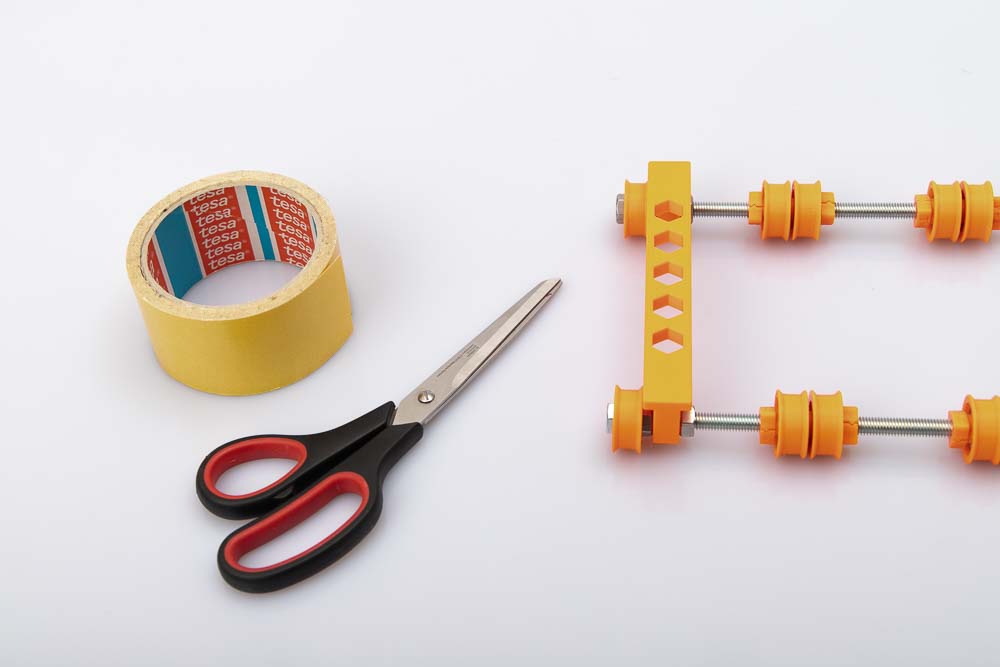

Schritt 3: Filamentrollen Lagerung in die Box kleben

Um ein Rutschen der Filamentrollen Lagerung in der Filamentbox zu verhindern, empfiehlt es sich die Filamentrollen Halterung in der Box mithilfe von Doppelseitigem Klebeband zu fixieren.

Dazu wird nur eine Schere und doppelseitiges Klebeband benötigt.

Die Klebestreifen so zuschneiden, dass sie unter die Filamentrollen_Halterung passen. Schutzfolie abziehen und die Halterung in die hintere Hälfte der Trockenbox kleben.

Bei der Positionierung ist es am besten, die größte zu lagernde Filamentrolle einzulegen und zu überprüfen ob sie an der hinteren Wand der Trockenbox anstößt.

Genügend Abstand zu den Wänden der Box lassen und nach dem Einkleben testen, ob die Größte zu lagernde Filamentrolle auch frei Drehen kann. Ansonsten Position verändern und erneut testen.

Geschafft, nun fehlt nur noch der Deckel mit der integrierten Silica Gel Halterung zur Filament Trockenbox.

Schritt 4: Trockenmittel am Deckel befestigen

Als letztes wird noch der Deckel vorbereitet. Hier wird ein Säckchen mit Silica Gel untergebracht, so dass es die Filamentrollen nicht beim Drehen stört. Hier gibt es auch die Möglichkeit loses Trockenmittel zu benutzen das in einer 3D gedruckten Box untergebracht ist, check dazu die Anleitung DIY Silica Gel Box bauen.

Mithilfe einer 3D gedruckten Halteklammer wird der Silica Gel Beutel am Deckel der Filament Trockenbox eingeklipst und gehalten. Durch seitliches Wegbiegen der Klammer kann die Säckchen Halterung dann einfach vom Deckel gelöst werden. So kann das Trockenmittel regeneriert und später einfach wieder in die Klammer eingesetzt werden.

Die später im Deckel montierte Halteklammer bereit zum Einklipsen der Silica Gel Halterung.

Trockenmittelhalterung in der Halteklammer eingeklipst.

Benötigte Zukaufteile

- 1 Stk Silica Gel Säckchen ca. 15 x 17 x 3 cm

Benötigte 3D Druck Teile

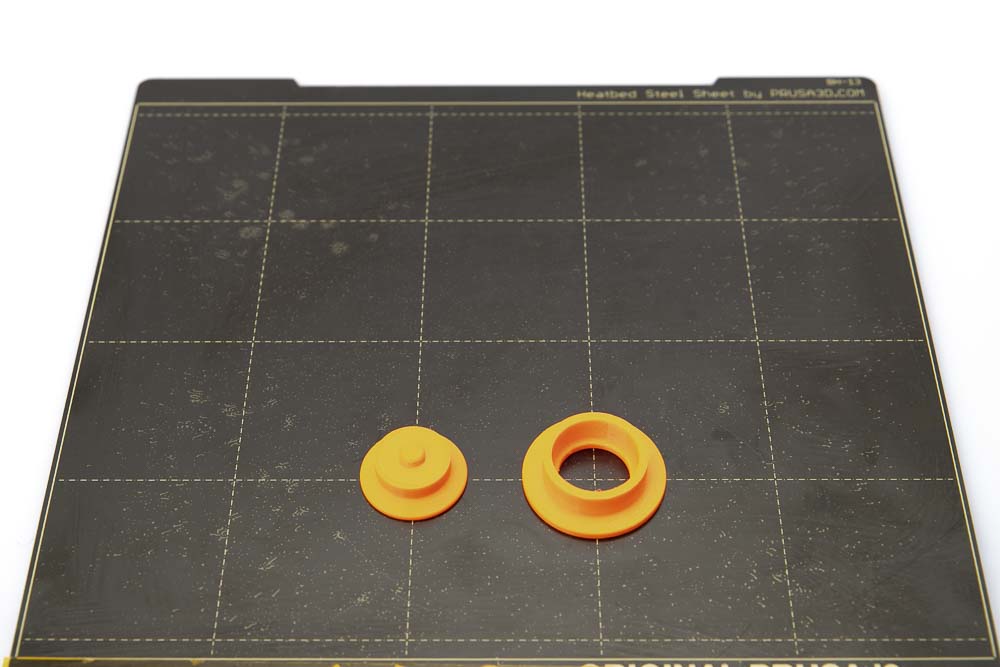

Die Halteklammer für den Trockenmittel Beutel gibt es in zwei Ausführungen. Wird die Klammer später in die Iris 50L Luftdichte Box montiert dann die Version H12 drucken, da diese in dem verrippten Deckel montiert werden kann. Hat deine Filament Box keinen gerippten Deckel dann die Version H3 verwenden.

Das Foto zeigt die zwei möglichen Versionen der Klammer. Links ist die Klammer_H3 zu sehen, die über 3 mm hohe Stege verfügt und in Deckel ohne Verrippung montiert werden kann. Rechts ist die Klammer_H12 zu sehen, die über 12 mm hohe Stege verfügt, passend für Deckel mit Verrippung.

- 1 Stk 007300_Silica_Gel_Klammer_H12

- 2 Stk 007400_Silica_Gel_Schraube_T##

- 1 Stk 007500_Silica_Gel_Sack_Halterung

- 2 Stk 007600_Silica_Gel_Sack_Seitenstuetze_F##

Schichthöhe 0,2 mm und 100% Infill (rectangular)

Die Schraube ist ein PrintFit System Teil:

Die Standard 3D Druck Vorlage der Schraube ist die T+5. Lässt diese sich nicht oder nur schwer in die Klammer schrauben, dann die nächstgrößere Version T+6 drucken, die einen größeren Gewindespalt erzeugt. Ist die Standard Version der Schraube zu lose dann die Version T+4 drucken, die einen kleineren Gewindespalt in Kombination mit der Klammer ergibt.

Die Seitenstütze ist ein PrintFit System Teil:

Die Standard 3D Druck Vorlage der Seitenstütze ist die F+0. Dieser Teil wird später in die Halterung eingeklipst. Lässt sich diese nicht oder nur schwer in die Halterung klipsen, dann die nächstgrößere Version F+1 drucken. Bei dieser 3D Druck Vorlage ist die Ausnehmung um 0,1 mm breiter. Sitzt die Standard Version der Seitenstütze nicht fest auf der Halterung, dann die Version F-1 drucken, deren Ausnehmung um 0,1 mm kleiner als die Breite der Halterung ist.

Zusammenbau der Silica Gel Halterung

Damit das Trockenmittel Säckchen im Deckel gut hält wird zuerst die Halterung zusammengesetzt.

Die zwei Seitenstützen in die Halterung einklipsen. Dazu die Seitenstütze in die vorgesehene Ausnehmung in der Halterung einseitig einsetzen und nach unten drücken. Für die zweite Seitenstütze wiederholen.

Das 500 g Silica Gel Säckchen in die Halterung einschieben, bis es mittig sitzt. Darauf achten das es von den Seitenstützen begrenzt und gut getragen wird.

Montage der Klammer im Deckel der Filament Box

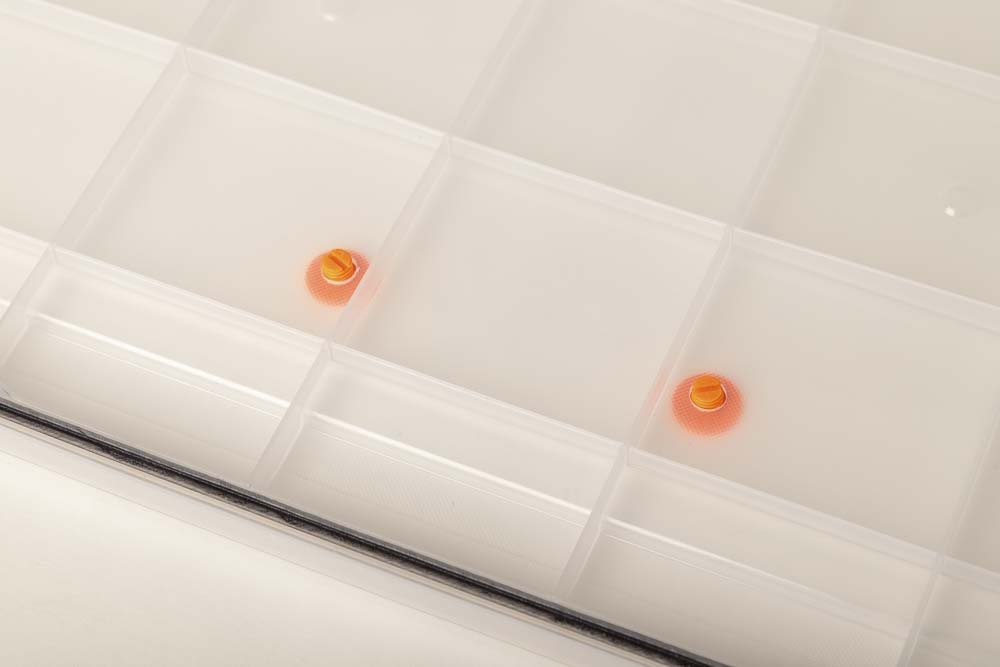

Zuerst müssen in dem Deckel zwei Löcher mit 10 mm Durchmesser gebohrt werden. Der Abstand der Bohrungen zueinander muss 115 mm betragen. Der Abstand vom Rand sollte mindestens 100 mm sein.

Für die Luftdichten Box Iris 50L müssen die Bohrungen mindestens 100 mm vom Rand entfernt sein.

Die Markierungen mittig am Deckel setzen.

Sind die Bohrungen markiert, am besten ein Stück Opferholz unterlegen und zuerst mit dem 2 mm Holzbohrer vorbohren.

Dann mit dem 10 mm Holzbohrer die finalen Löcher bohren.

Hier am besten mit dem 2 mm Holzbohrer vorbohren und mit dem 10 mm Holzbohrer dann die finalen Bohrungen setzen. Schön langsam bohren damit beim Durchstoßen des Bohrers der Deckel nicht beschädigt wird.

Zum Schutz vor Spänen Schutzbrille tragen!

Die 3D gedruckten Schrauben von außen durch die Löcher stecken.

Die gedruckte Klammer auf die Schrauben setzen und von außen mit der Hand oder von innen mit einem Schlitzschraubendreher anziehen. Nicht zu fest anziehen damit die 3D Druck Teile keinen Schaden nehmen.

Wird ein Schraubendreher verwendet daran denken, dass die Schrauben von innen nicht “im Uhrzeigersinn” sondern “gegen den Uhrzeigersinn” festzuziehen sind.

Feste und korrekte Verschraubung der Klammer überprüfen. Die Klammer darf sich im Betrieb der Filament Box nicht lösen.

Einsetzen der Silica Gel Halterung im Deckel

Die Silica Gel Halterung mittig in die Klammer am Deckel einsetzen und einrasten lassen.

Deckel auf die Box aufsetzen und überprüfen ob die Halterung und das Silica Gel Säckchen gut sitzen.

Stabilität der verschraubten Klammer und den sicheren Sitz des Silica Gel Säckchens überprüfen. Es darf sich beim Betrieb der Filament Trockenbox nicht lösen.

Schritt 5: Fertige Filament Box beladen und testen

Das Filament der zu lagernden Filamentrollen in die Durchführungen einfädeln und die Rollen auf die Breite der Filamentrolle einstellen. Nach und nach alle Rollen einlegen und dann mittels Deckel verschließen.

Bei dem Einsetzten der Filamentrollen überprüfen, ob diese gut und frei drehen können und nicht am Boden oder den Wänden der Box anstoßen – wenn die Filamentrolle streift oder blockiert, ist diese Filamentrolle nicht geeignet für die Filament Aufbewahrungsbox.

Blockiert das Filament oder lässt sich nur unter viel Druck durch die Durchführung drücken muss die Durchführung und der PTFE Schlauch auf Verstopfung oder zu kleinen Bohrungsdurchmesser überprüft und gereinigt oder ausgewechselt werden.

Das Einlegen und Einfädeln des Filaments ist in der Bedienungsanleitung für die Filament Box genauer beschrieben.

Gratulation! Es ist geschafft, deine Filament Trockenbox ist bereit für den Einsatz!

Vor Inbetriebnahme unbedingt auch die Bedienungsanleitung für die Filament Box und die dort angeführten Sicherheitshinweise durchlesen und beachten! Das Silica Gel muss ungefähr alle 3 bis 6 Monate wieder regeneriert werden. Viel Spaß beim Drucken!

Perfekt funktioniert die Filament Trockenbox auch in Kombination mit dem selbstgebauten 3D Drucker Gehäuse, siehe Anleitung DIY 3D Drucker Gehäuse bauen. Der Filament führende PTFE Schlauch kann dann am Gehäuse einfach an- und abgesteckt werden.

Haftungsausschluss

Bei der Anleitung und den zugehörigen Dateien handelt es sich um die Vorlagen von der Ingenieurbüro Dr. Janko GmbH um sich dieses Projekt selbst zu bauen. Da die Ingenieurbüro Dr. Janko GmbH keinerlei Möglichkeiten hat um die geforderte Qualität der gedruckten Bauteile und Zukaufteile sowie die Qualität des Zusammenbaus und die korrekte Funktionsweise des Projekts oder etwaige unzulässige Abänderungen und Modifikationen am Projekt zu überprüfen und zu beeinflussen, wird von der Ingenieurbüro Dr. Janko GmbH keinerlei Haftung für Funktionsweise, Stabilität oder aus dem Projekt entstandene Schäden übernommen.

Anhang – Zusätzliche Tipps und Tricks

Auspressen eines 608 Kugellagers aus einer Einzelrolle

Ist etwas beim Einpressen schief gegangen oder sollen die Kugellager für ein anderes Projekt verwendet werden, wird gezeigt wie das spielend einfach mithilfe der 3D gedruckten Auspresshilfen funktioniert.

Um das eingepresste Kugellager aus der Rolle wieder zu entfernen, werden die 3D gedruckten Teile Werkzeug_Auspresshilfe und Werkzeug_Widerlager_Auspresshilfe benötigt.

Rolle so auf das Widerlager legen, dass die offene Seite nach unten zu dem Widerlager zeigt. Dadurch kann das ausgepresste Kugellager in das Widerlager fallen.

Werkzeug_Auspresshilfe mittig am Kugellager ansetzen und fest drücken,

bis das Kugellager ganz ausgedrückt ist.

Schon ist das Kugellager aus der Rolle entfernt und kann aus dem Widerlager entnommen werden.

Auspressen eines 608 Kugellagers aus einer breiten Rolle

Das Auspressen der Kugellager aus den breiten Rollen funktioniert ein wenig anders als bei den Einzelrollen. Benötigt wird neben dem 3D gedruckten Werkzeug Widerlager auch eine Gewindestange.

Um die Kugellager aus der breiten Rolle wieder zu entfernen, wird der 3D gedruckte Teil Werkzeug_Widerlager_Auspresshilfe und eine Gewindestange benötigt.

Die breite Rolle so auf das Widerlager legen, dass die beiden Zylinder konzentrisch sind. Dadurch kann das ausgepresste Kugellager dann in das Widerlager fallen.

Die Gewindestange durch das obere Kugellager durchführen und leicht schräg bis zum unteren Kugellager führen.

Dann leicht pressen, gegebenenfalls Position ein wenig ändern und wieder pressen. So oft, bis das Kugellager ganz aus der Rolle fällt.

Ist das Kugellager ausgepresst, die breite Rolle vom Widerlager nehmen und das Kugellager aus dem Widerlager entfernen. Kugellager überprüfen, ob es durch das Auspressen beschädigt wurde.

Das zweite Kugellager lässt sich dann recht einfach auspressen. Dafür die M8 Mutter auf die Gewindestange aufschrauben, bis ein wenig von der Gewindestange auf der einen Seite heraussteht.

Die Breite Rolle, die nun nur mehr ein Kugellager hat, wieder auf das Widerlager aufsetzen und die Gewindestange mit Mutter von oben einführen. Dann an der Gewindestange andrücken bis das Kugellager in das Widerlager fällt.

Geschafft, nun ist auch das zweite Kugellager aus der breiten Rolle ausgepresst.

Hi there, I came here to leave a comment about how great of a step by step guide this is. Thank you for all the detailed documentation and instructions.

Hi Fernando,

thank you very much!

Happy printing and all the best!

Marian

Hallo,

das ist ja mal eine wirklich feine Anleitung!

Ich nutze für PETG 2kg Spulen, die passen leider nicht in die Samla Boxen.

Hat hier vielleicht jemand eine Empfehlung, welche Boxen da passen würden?

lg,

Andreas

Hallo Andreas,

vielen lieben Dank dir! Ja 2 kg Spulen sind für die hier gezeigten Boxen meist zu groß. Ein anderer Kunde hatte das gleiche Problem und hat deshalb die 70 Liter Iris Boxen verwendet – Link zu den 70 Liter Boxen auf Amazon.de*, dort hatten die 2,5 kg Spulen die er verwenden wollte dann genug Platz. Achtung bei den Boxen sind die Abmessungen des Bodens ein wenig anders als bei den Iris 50 Liter Boxen deshalb müssen die Gewindestangen kürzer sein (475 mm statt 485 mm). Auch bei dem Bohrmuster für die Filament-Durchführungen einfach auf beiden Seiten 5 mm abziehen – 72 mm statt 77 mm.

Hoffe ich konnte dir helfen, ansonsten melde dich bitte einfach!

Liebe Grüße Marian

Hi Marian,

danke für den Tip! Günstig sind die leider nicht.

Hab mir jetzt mal 70L Boxen von Ikea gekauft. Die sollten auch funktionieren.

Sind nur leider noch höher, als die von dir verlinkten…

LG,

Andreas

Hi Andreas,

stimmt die gibt es ja auch noch! Super, bitte gib bescheid ob die Verschlüsse für die 45 Liter Samla Box auch auf die 70 Liter Box passen.

Viel Spaß beim Drucken und zusammenbauen! Liebe Grüße

Marian

Hey,

vielen Dank für die klasse Anleitungen! Die Drucker Box steht schon fertig und hat eine enorme Verbesserung meiner Drucke gebracht (Keller / Feuchtigkeit). Jetzt bin ich beim Drucken der Teile für die Filament Box und es ist alles auf einem guten Weg.

Anleitungen sind top geschrieben, alles wichtige Dokumentiert und ich komme echt gut klar damit. Bin Happy, dass es solche Projekte gibt, die einen dabei unterstützen sein Hobby noch ein wenig zu optimieren 🙂

Eine Frage habe ich aber noch zu der Box, das kam mir gerade auf, als ich die Durchführung mit dem PTFE Schlauch durchdacht habe:

Wenn ich einen Wechsel des Filaments mache, wie bekomme ich das Filament, welches ja in die Druckerbox geführt wurde und dort ca. 20-30cm frei hängt, wieder zurück auf die Spule, wenn ich den PTFE Schlauch abnehme? Deckel auf und aufrollen, ist ja eigentlich keine so optimale Idee bei einem abgedichteten System 😉

Kürzer abschneiden und das Stück Filament “verschwenden” oder gibt es da andere Ideen/Ansätze?

Bin Happy mit der Box und werde auch hier ne Lösung finden, war nur gerade mal ein Gedanke der aufkam.

LG

Thorben

Hallo Thorben,

vielen lieben Dank für dein Lob! Ja super fein dass deine 3D Drucke mit der Filament Box jetzt besser werden!

Ja genau, auch bei mir bleibt immer ca. 20 cm Filament übrig – hab mir auch schon einige Gedanken darüber gemacht aber noch keine richtig gute Lösung gefunden. Ich knipse auch einfach das überstehende Filament ab und verstaue den Rest, die 1 bis 2 g Filament-Abfall sind für mich noch verschmerzbar. Bitte sag mir bescheid falls du eine gute Lösung findest, wäre super wenn man hier noch etwas implementieren kann!

Wünsch dir weiterhin viel Spass mit den Filament Boxen und beim 3D Drucken! Liebe Grüße Marian

Ich bin total begeistert von der Trockenbox, ich habe diese in einer 30 Liter Box gebaut mit 4 Filamenten. Die Anleitung ist perfekt geschrieben und sehr verständlich.

Alle Teile passen gedruckt zusammen. Alles in allen ein Lob an Dr. Jakob.

Hallo Heinrich!

Vielen lieben Dank für dein Lob, da freue ich mich natürlich riesig!

Liebe Grüße Marian

Hallo Marian,

eine wirklich ausgeklügelte Box hast du da entworfen.

Da ich einen X1C + AMS verwende sind die meisten der Features für mich zwar uninteressant, aber die generelle Lösung zur Lagerung des Filaments finde ich wirklich äußerst elegant, Hut ab. Ich habe mir zwei der Kisten gekauft, außerdem die zusätzlich im Artikel genannten Silica Beutel. Ich wollte das Zeug einfach samt Beutel in die Silica Gel Box packen (statt lose einzufüllen), allerdings passt das leider nicht – die Box lässt sich mit Säckchen nicht schließen.

Gibt es irgendwo das Modell für die Halterung (007500_Silica_Gel_Sack_Halterung + 007600_Silica_Gel_Sack_Seitenstuetze_F) gesondert zu kaufen, oder muss ich dafür das Gesamtpaket erwerben?

Viele Grüße und ein ruhiges Restwochenende dir,

Casey

Hallo Casey,

vielen lieben Dank dir für das Lob!

Uhi sehr gut ja auf den X1C hab ich auch schon ein Auge geworfen 😉

Ja die Silica Gel Box ist zu klein für das ganze Silica Gel Säckchen, könntest es aufschneiden und das Trockenmittel einfach lose einfüllen.

Aber weißt du was, ich schick dir noch ne E-Mail bzgl. deiner Anfrage.

Liebe Grüße und viel Spaß beim Drucken!

Marian

Die Box ist ganz großartig geworden und erleichtert das Leben beim 3D-Druck enorm. Die Anleitung ist wahnsinnig detailliert und alles ist so prima und hilfreich erklärt, dass auch nicht so DIY-Begabte mit wenig Erfahrung (so wie ich) ganz hervorragend damit zurecht kommen und das Ergebnis aussieht, als hätte es ein Profi hergestellt. Ganz herzlichen Dank dafür!

Hallo Kathrin,

vielen lieben Dank! Freu mich immer Mega über solches Feedback, mein Ziel ist ja dass sich wirklich jeder Dinge mithilfe des 3D Druckers selbst erschaffen/bauen kann und so zu seinem eigenem Produzenten wird. Wünsche dir viel Spaß beim Drucken und deinen Projekten!

Liebe Grüße Marian

Hallo,

Box wurde heute fertig gestellt. Danke für diese sehr gute und leicht verständliche Bauanleitung.

Ich habe die Box noch mit einer Hygrometer-Halterung ausgestattet.

Bin schon auf das Update der Box gespannt.

MfG

Daniel

Hallo Marian, ich plane eine Filamentbox zu bauen und habe mir schon ein paar Vorlagen auf Printables und Thingiverse angesehen. Deine Box gefällt mir jedoch am besten. Die Box und ein wenig Klüngel sind bereits bestellt, jetzt fehlt nur noch der Kauf deiner Druckvorlagen. Du hast am 9.11. folgendes geschrieben: “Ich bin gerade dabei ein größeres Update der Filament Box fertig zu machen” – Gibt es schon ein Statusupdate zu der neuen Version? Wenn ich jetzt die Vorlagen bei dir kaufe, wie sieht das dann mit Updates der Vorlagen aus? Vielleicht kannst du beim nächsten Update auch die Prusa MMU mit aufnehmen mit entsprechendem Filament Buffer.

Viele Grüße

Hallo Konstantin,

super das freut mich! Bin gerade beim Testen der neuen Version, wird aber voraussichtlich noch bis Februar dauern. Keine Angst dass du dann auf der älteren Version sitzen bleibst – ich habe vor, allen Käufern des letzten Jahres die neuen Dateien gratis zukommen zu lassen :).

Das mit dem Filament Buffer musst du mir bitte noch genauer erklären, weiß da gerade nicht wie du das meinst – schick mir doch eine E-Mail auf support@3d-druck-vorlagen.de

Wünsche dir einen guten Rutsch ins neue Jahr!

Liebe Grüße Marian

Ich bin begeistert und möchte mir auch so eine Box bauen. Wie sieht es mit dem Update aus? Kannst du schin sagen, wann das Online geht? 🙂

Hallo Stefan,

super vielen Dank freu mich immer riesig wenn die Projekte so gut ankommen 🙂 Bin leider gerade ziemlich mit Projekten eingedeckt und hoffe ich kann das Upgrade bald fertig machen und online stellen. Kann dir aber noch auf deine Mail Adresse schreiben wenn es soweit ist.

Liebe Grüße Marian

Ah gerade die Datei gekauft, bin neu im 3D-Druck da ist so ne Box super. 🙂

Dann warte ich auch noch auf das Update.

Werden es die selben Zukaufteile sein oder ändert sich da auch noch etwas ?

Hallo Paul,

super vielen Dank! Die Zukaufteile bleiben die selben – die M3 Schrauben für die Silica Gel Säckchen Halterung oben fallen weg. Es wird leider noch ein wenig dauern mit dem Upgrade, sind gerade ein paar andere Projekte reingekommen die ich vorher noch abschließen muss.

Bitte noch um ein wenig Geduld, liebe Grüße Marian

Hallo Marian,

gibts schon Neuigkeiten wann die neue Version erscheinen wird?

Hallo Lennart,

nach vielen, vielen Stunden designen, testen und erstellen der neuen Anleitung ist es jetzt endlich soweit! Die neuen rundum verbesserte ANYBOX Version 2023 ist online!

Kurzer Auszug zu den Neuerungen und zusätzlichen Features:

Ich wünsche viel Spaß beim Drucken, Bauen und Verwenden!

Liebe Grüße Marian

Hoihoi,

habe gerade meine erste von zwei Boxen fertig. Genauer gesagt warte ich im Moment noch auf die Fertigstellung der Trockenmittelbox, aber die Filamentbox ist fertig und bereits im Einsatz.

Da hat sich definitiv jemand was dabei gedacht 😉

Großes Lob an die Konstruktion, sowie an die ausführliche Anleitung. Der Anweisung ein Bierchen zu trinken habe ich natürlich ebenfalls Folge geleistet 😉

mfg

Mike

😀 Hallo Mike,

vielen lieben Dank für dein Kommentar – freut mich riesig! Immer wieder schön zu lesen, dass die Box so gut ankommt und den Anweisungen so gut Folge geleistet wird 😉

Viel Spaß mit deinen Filament Boxen und liebe Grüße

Marian

hey Mike wenn es geht meld dich mal

Hallo,

bin gerade auch am bauen dieser Filamentbox.

Ist es bei dir auch so, dass die Kugellager eigentlich gar nichts bringen und recht locker auf der Gewindestange sitzen?

Bei mir kippen die Kugellagerrolle sogar leicht und drehen gar nicht mit.

Grüße

Andreas

Hallo Andreas,

vielen Dank für deinen Kauf und deine Frage! Bei mir drehen sie sich gut mit beim Abrollen, ich hatte aber schon einmal eine Anfrage von jemanden bei dem es ähnlich war wie du es schilderst. Könnte sein dass die verwendete Gewindestange sehr weit an der unteren Gewindetoleranz gefertigt ist, und dadurch einen sehr kleinen Außendurchmesser hat.

Um das Rutschen und Kippen der Rollen zu verhindern, habe ich schon länger eine geteilte Mutter designt. Die gibt’s gratis hier auf cults3d oder auf thingiverse. Einfach auf die Gewindestangen aufklippen und die Rollen bzw. die Kugellager damit fixieren.

Das sollte eigentlich dazu führen, dass sich die Rollen dann gut mit drehen. Ich bin gerade dabei ein größeres Update der Filament Box fertig zu machen bei dem, neben vielen anderen Dingen, diese geteilten Muttern dann dabei sind. Da kommen die Muttern dann auch mit verschieden dimensionierten Gewinden, wenn es z.B. zu eng ist und sie sich auf der Gewindestange nicht gut drehen lassen. Ist das bei dir der Fall, schick mir bitte einfach eine E-Mail auf support@3d-druck-vorlagen.de und ich schicke dir die Dateien schon vorab.

Hoffe ich konnte dir helfen, wünsche dir viel Spaß beim Drucken und Bauen!

Liebe Grüße Marian

Hallo Marian,

vielen Dank erstmal für diese echt gute und ausführliche Anleitung!

Ich bin gerade dabei die Schläuche zu montieren. Muss hierbei der Schlauch bis in die Box rein (also durch das Bauteil 000700_Durchführung_175_OD4) oder nur bis zum Ende des Bauteils?

LG Malte

Hallo Malte,

vielen Dank für dein Lob, dass freut mich immer sehr!

Die Schläuche gehen nicht durch die Durchführung durch, ganz hinten ist in dem Teil ein Anschlag an dem sie stoppen. Auf den technischen Zeichnungen ganz oben in der Anleitung, denke das 5te Bild “Querschnitt Variante B: Stoppel direkt an der Box” zeigt einen Schnitt durch die Durchführungen wo man das erkennen kann. Hoffe ich konnte dir helfen, hast du noch weitere Fragen schick mir einfach gleich auf support@3d-druck-vorlagen.de eine Mail, da bin ich schneller mit den Antworten.

Viel Spaß beim Zusammenbauen! Liebe Grüße Marian

Hallo Marian,

besteht auch die Möglichkeit, einen Bausatz zu beziehen? Oder wenigstens die gedruckten Teile fertig gedruckt zu kaufen?

Gruß

Hans

Hallo Hans,

leider gibt es noch keine Möglichkeit die Zukaufteile als Bausatz zu beziehen, auch verkaufe ich die gedruckten Teile nicht selbst. Hier gibt es im Netz einige Anbieter an die man die 3D Druck Dateien schicken kann und die einem die Teile dann drucken.

Ich denke aber es ist noch besser in einem Makerspace oder Fablab (also falls eines in Reichweite ist) vorbeizuschauen, die haben im Normalfall einige 3D Drucker und Leute bzw. Schulungen die einem helfen seine erste Schritte am 3D Drucker zu machen.

Hoffe ich konnte helfen,

liebe Grüße Marian

Hallo,

bin gerade dabei, den Bau der Box vorzubereiten.

Leider finde ich nirgends die Maße der Box.

Besteht vielleicht die Möglichkeit, diese noch in die Anleitung einzufügen?

Liebe Grüße und bleibt gesund

Olaf

Hallo Olaf,

danke für dein Feedback! Die Maße der Box sind ca. 60 x 40 x 29 cm (Breite x Tiefe x Höhe). Ich werde es noch bei der nächsten Überarbeitung der Anleitung einbauen.

Wünsche dir viel Spaß beim Drucken! Liebe Grüße Marian

Hallo,

Danke für die gute und ausführliche Anleitung.

Wie sah den eure Z-Naht aus, hattet ihr da eine auf der Außenseite der Rolle? Falls ja: wie viel Naht :)?

Hi Fab,

klar sehr gerne. Die Z-Nähte auf den Rollen sind bei mir fast nicht erkennbar, und stören gar nicht beim Abrollen. Die Standard Einstellungen im Prusa Slicer machen das schon sehr sauber. Falls bei dir eine starke Z-Naht auftritt, gibt es einige Parameter an denen man schrauben kann um sie verschwinden zu lassen. Zum Beispiel hier https://einfach3ddruck.de/z-naht-auf-der-oberflache/ schön zusammengefasst.

Hoffe ich konnte dir helfen, viel Spass beim Drucken!

Liebe Grüße Marian

Hallo,

danke erstmal für die tolle Anleitung. Ich nutze diese bei meinem IKEA Platsa und bräuchte dafür folgendes Bauteil

000700_Durchführung_175_OD4

mit einer 20mm Verlängerung vom Flansch bis zum Gewinde, da die Holzplatte 20mm dick ist. Besteht die Möglichkeit, dass du mir eine geänderte Version zukommen lassen könntest?`

Mit freundlichen Grüßen

KG

Hi Kevin,

entschuldige dass du so lange warten musstest – hab aber gute Nachrichten. Ich arbeite gerade an dem nächsten Projekt zum Selberdrucken, einem Gehäuse für 3D Drucker, und da habe ich verschiedene Filamentdurchführungen für Holzplatten entworfen die auch für dich gut passen würden. Bei Interesse kann ich dir die gerne zum Testen schicken. Bitte einfach eine kurzen Reminder an support@3d-druck-vorlagen.de

Danke, viel Spass beim Drucken!

LG Marian

Hallo,

ich habe da mal eine Frage?

Wie wendet man die Bohrschablonen für die Bohrlöcher an.

Wäre nett wenn ich eine Anleitung bekommen würde.

Vielen Dank vorab.

MfG

Uwe

Hi Uwe,

muss ehrlich zugeben, ich hab die Schablone von Flo noch nie verwendet sondern immer per Maßband/Geodreieck gemessen. Denke das eine Teil mit den beiden Bohrungen ist um den Abstand zwischen den Bohrungen (75 mm) einzuzeichnen. Der zweite Teil, der aussieht wie ein dreidimensionales “L” ist dazu da den richtigen Abstand der Bohrschablone von Rand der Box zu messen (77 mm). Ich denke, einfach im Zweifelsfall mit einem Lineal nochmal nachmessen.

Danke für den Hinweis, ich werde das Ganze beim Bau meiner nächsten Box mal ausprobieren und ein Foto dazu in die Anleitung aufnehmen.

Viel Spass beim Drucken!

LG Marian

Hallo ,

Hab mir sie Daten für die Box auch heruntergeladen, bin gerade am drucken und breite die die Box vor.

Die Anleitung ist super und verständlich .

Hoffe das alles klappt.

MG Uwe

Hallo Uwe,

vielen Dank, das freut mich zu hören! Bitte schreib mir einfach falls du noch eine zusätzliche Frage hast.

Viel Spass beim Drucken!

LG Marian

Hallo,

Ich werde diese Box bauen. Nach der sehr guten Anleitung wird es mir sicherlich gelingen.

Später mehr

Hallo Werner,

super freut mich zu hören, ich wünsch dir viel Spaß beim Drucken und Zusammenbauen! Falls du noch Ideen hast, etwas brauchst oder unklar ist – melde dich bitte einfach.

LG Marian

Dies ist eine sehr gut gemachte Anleitung in Bild und Text.

Vielen Dank! LG Marian

Hallo, ich bin gerade dabei die Zeile zu drucken und habe mich gefragt, ob ich die Durchgangsstopfen aich 250mm vom Boden aus anbringen kann( also knapp unterm Deckel.) Oder bekomme ich dann Probleme mit der Stabilität?

Die Boxen werden unter dem Drucker stehen und so würde ich einiges an PTFE Schlauch sparen.

MfG Andy

Hallo Andy,

denke das ist machbar, musst du halt ausprobieren und durchtesten. Auf jeden Fall die Drehrichtung der Rollen ändern, so dass das Filament schön gerade in die Durchführungen kommt.

LG Marian