Das Singen und Rattern deines 3D Druckers macht dich noch wahnsinnig oder ruft schon die Nachbarn auf den Plan? Entkopple jetzt mit einem Dämpferbrett deinen 3D Drucker vom Untergrund und reduziere die Lautstärke!

Der Artikel beinhaltet Affiliatelinks/Werbelinks, diese sind mit einem Sternchen (*) gekennzeichnet. Wenn Du über diese Links einen Kauf tätigst, erhalte ich möglicherweise eine Provision, ohne dass dir zusätzliche Kosten entstehen.

Warum ein Dämpferbrett für 3D Drucker bauen?

Ganz simpel: Um die Geräusche des 3D Druckers zu reduzieren. Dabei werden aber nicht die Geräuschquellen isoliert, sondern es wird verhindert dass die Schwingungen des 3D Druckers über einen Resonanzkörper verstärkt werden. Als Resonanzkörper reicht schon der Tisch oder Schrank auf dem er steht, diese verstärken die Motorengeräusche dann um ein vielfaches.

Für meinen ersten 3D Drucker vor über 10 Jahren hatte ich über meinem Schreibtisch eine Holzplatte direkt an die Wand geschraubt. Da die Schwingungen des Druckers direkt in die Holzplatte und von da aus in die Wand geleitet wurden, war das Surren, Rattern und Singen der Schrittmotoren in allen Räumen der Wohnung zu hören. Wahrscheinlich dachten auch die Nachbarn das nun die Welt untergeht, aber die konnten glücklicherweise die Geräusche nicht zuordnen.

Was war passiert? Die Schwingungen des 3D Druckers brachten das Regalbrett und die Wand zum Schwingen. Das Brett und die Wand ihrerseits brachten die Luft zum Schwingen, und so wurden die angrenzenden Räume zu Resonanzkörpern die die Schwingungen noch weiter verstärkten.

Das ganze kann man sich anhand einer Gitarre gut vorstellen: Schwingt nur eine Saite ohne an den Gitarrenkorpus gekoppelt zu sein ist sie fast nicht zu hören. Wird die schwingende Saite an den Hohlraum angekoppelt versetzt diese den Klangkörper in Schwingung und die Lautstärke der Saite vervielfacht sich.

Was bei der Gitarre erwünscht ist, ist beim 3D Drucker leider nur unangenehm.

3D Drucker Vibrationen reduzieren und dadurch Lautstärke verringern

Die Lösung: Ein Dämpfer muss her um die Schwingungen des 3D Druckers zu isolieren und vom Untergrund zu entkoppeln.

Die naheliegendste Idee war es unter dem 3D Drucker Schaumstoff zu legen, was Geräuschtechnisch viel brachte, leider schaukelte der Drucker durch die extrem weiche Lagerung sehr stark, was weder für den Drucker noch für die gedruckten Teile gut war. Die nächsten Experimente erfolgten mit einer Antivibrationsmatte aus Gummi für Waschmaschinen. Diese waren wiederum zu hart und dämpften nicht gut genug.

Deswegen begann ich mit flexiblen Filament eigene Dämpferfüße zu drucken. Diese haben den Vorteil, dass durch Variation im Design und der Dichte (Infill und Anzahl an Perimetern) deren Nachgiebigkeit sehr gut eingestellt werden kann. Hierbei ist es wichtig die Dämpferfüße nicht zu fest und nicht zu weich einzustellen.

Fazit: Grundsätzlich gilt, desto weicher die Dämpfer, desto weniger wird der Untergrund in Schwingung versetzt. Damit wird es auch Leiser beim Drucken. Gleichzeitig nehmen aber die Auslenkungen und das Aufschaukeln des 3D Druckers zu.

Was kann nun gegen das Aufschaukeln des 3D Druckers getan werden? Die Lösung liegt in einem zusätzlichen Gewicht am 3D Drucker, am einfachsten verwirklicht durch ein Dämpferbrett an dem Zusatzgewichte angebracht sind.

Wieso ist eine zusätzliches Gewicht am Dämpferbrett von Vorteil?

Ein Effekt, der unter anderem auch bei großen Fertigungsmaschinen eingesetzt wird, hilft auch beim Heim 3D Drucker. Wird eine zusätzliche Masse an den Schwingungserzeuger angekoppelt verringert das die maximalen Auslenkungen und verschiebt die Resonanzfrequenzen.

Bei großen Maschinen wird es durch die Verschraubung mit einem Maschinenfundament verwirklicht, welches die Schwingungsamplituden im Vergleich zu Maschinen ohne Fundament verringert. Um zu verhindern dass die ganze Halle mitschwingt wird das Maschinenfundament dann noch Schwingungsisoliert, dass heißt mit Gummi oder speziellen Dämpfern von dem restlichen Hallenfundament entkoppelt.

Genau dasselbe bewirkt ein zusätzliches Gewicht am 3D Drucker. Der 3D Drucker wird auf ein Brett das mit Zusatzgewichten ausgestattet ist gestellt und das Brett dann mittels Dämpferfüßen vom Untergrund entkoppelt.

Damit werden einerseits die Schwingungen in den Untergrund (Tisch, Gehäuse, Regal) reduziert, wodurch die Druckgeräusche verringert werden. Gleichzeitig wird die Masse des 3D Druckers erhöht, damit er sich nicht aufschwingt.

DIY 3D Drucker Dämpfer selber bauen mit oder ohne Flex Filament

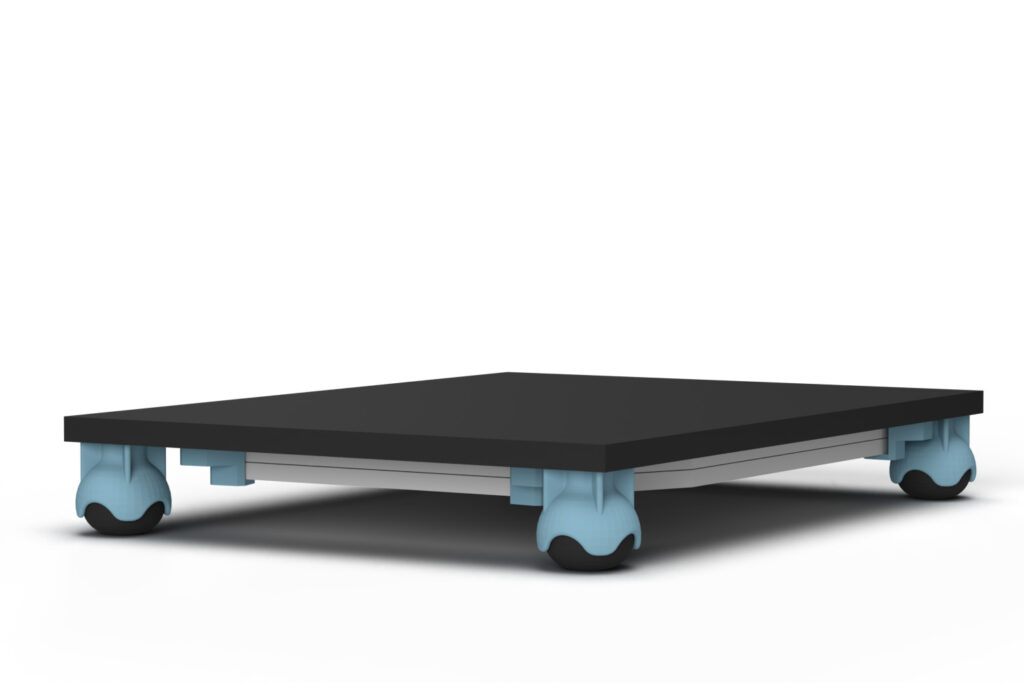

Flex Fialment (TPE ,TPU usw. ) gehört zu den anspruchsvolleren 3D Druck Materialien und benötigt meist einen Direct Drive Extruder. Willst du dir das ersparen oder hast du einen Bowden Extruder an deinem 3D Drucker ist das kein Problem. Um ohne flexibles Fialment ein Dämpferbrett bauen zu können gibt es einen einfachen Trick. Statt Flex Filament für die Dämpferfüße zu verwenden kann auch auf Squashbälle zurückgegriffen werden.

Bei Squashbällen geht es darum möglichst gut zu dämpfen und nicht zu schnell zu werden. Das klingt zwar paradox, aber beim Squash spielen die Profis mit Bällen die fast gar nicht mehr springen und viel von der Energie dämpfen, also ideal für dein Dämpferbrett. Dafür werden anstatt der Dämpferfüße aus flexiblen TPE oder TPU Filament, Halterungen für Squashbälle aus klassischem Filament gedruckt.

Für das verwendete Flex Filament gebe ich dir in den 3D Druck Einstellungen noch ein paar Tipps um saubere und schöne 3D Druck Teile zu erhalten.

Verschiedene Gewichte wählen mit den vielen inkludierten Gewichthaltern

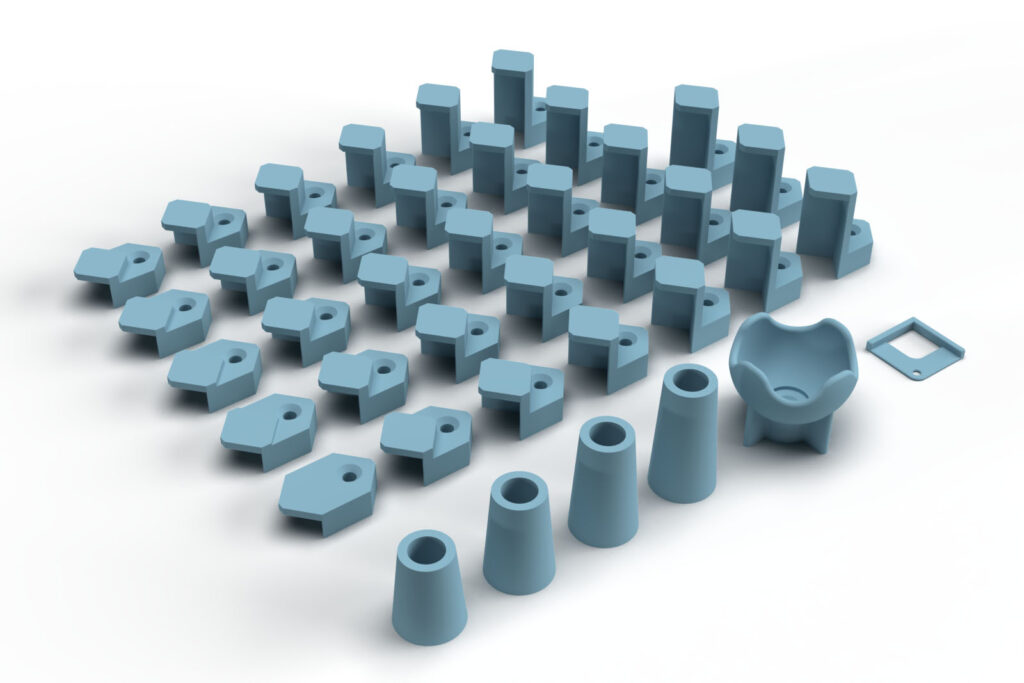

33 verschieden hohe Gewichthalter sind in den STL Dateien enthalten, dabei können Gewichte mit Dicken von 8 bis 40 mm (in 1 mm Stufen) verwendet werden.

Auf dem Foto abgebildet sind die Halter mit den Höhen: 8, 17, 25, 33 und 40 mm

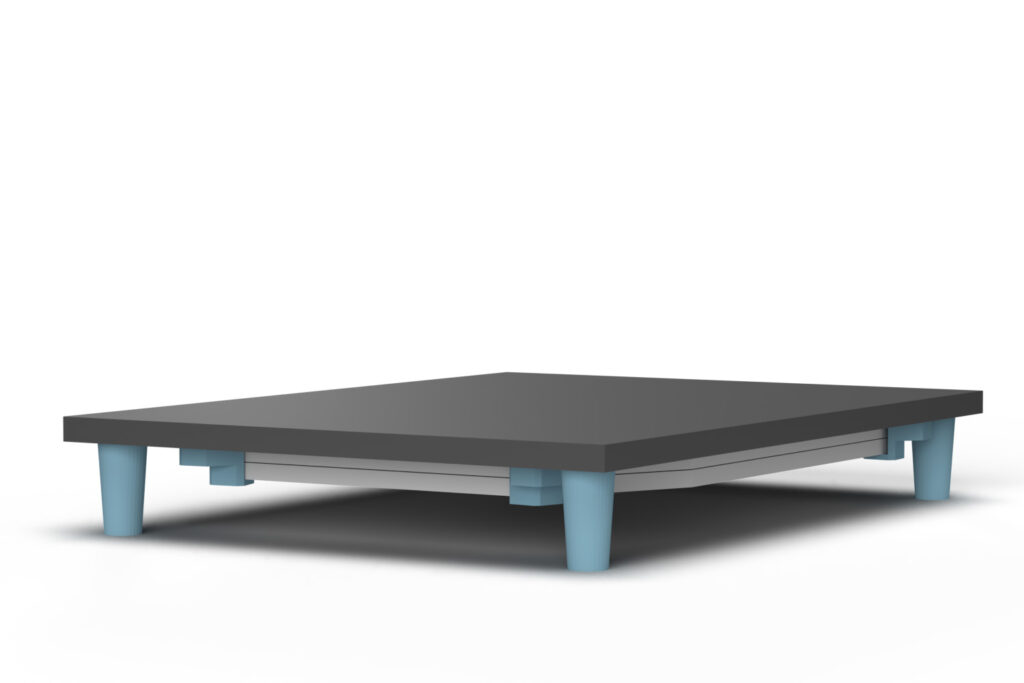

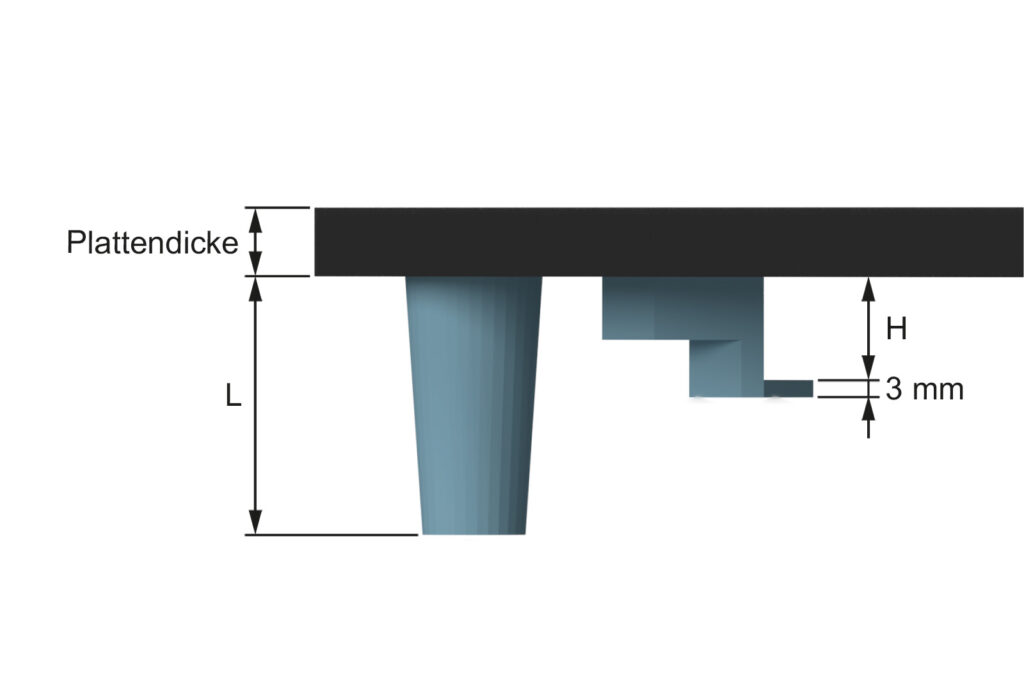

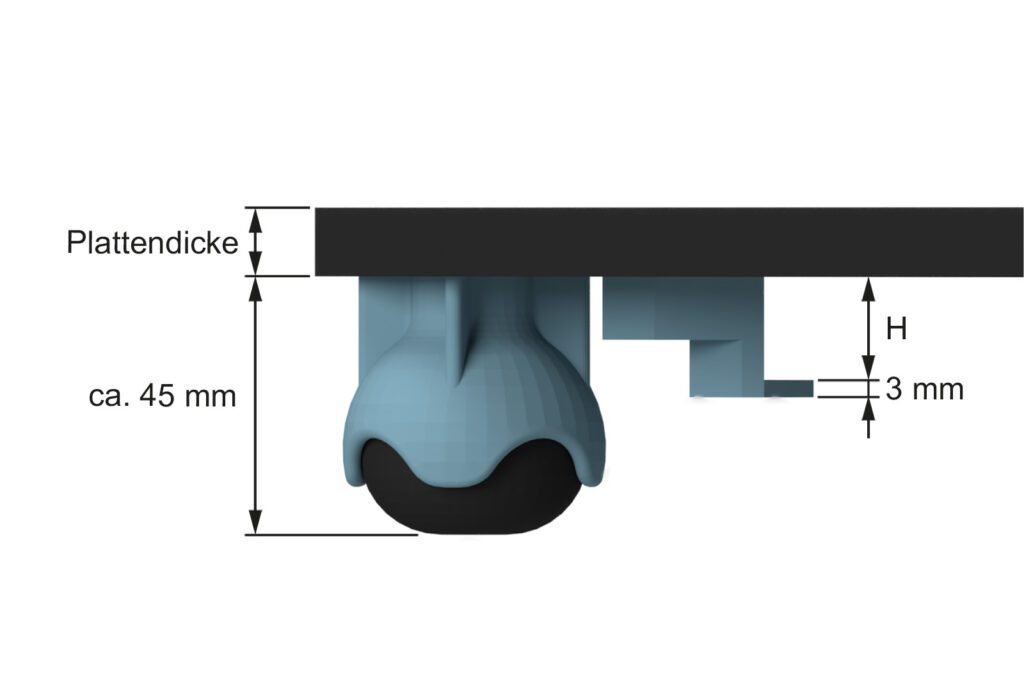

Übersicht über die Höhe des Dämpferbretts

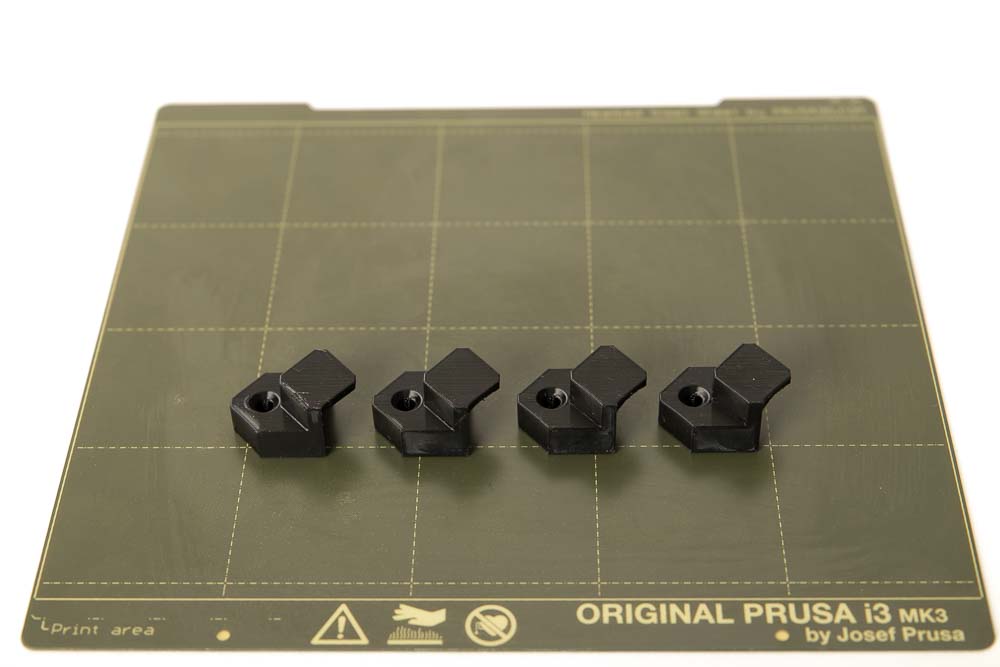

Um auch dickere Gewichte unterbringen zu können und die dämpfende Wirkung anzupassen sind vier verschieden hohe Dämpferfüße in den 3D Druck Modellen enthalten.

Die STL Dateien mit Dämpferfüßen in den Längen L= 30, 35, 40, 45 mm sind in dem 3D Druck Vorlagen enthalten.

Für die Planung ist entscheidend wieviel Platz zur Verfügung seht und wie hoch der gesamte Unterbau werden darf. Durch höhere Dämpferfüße kann auch bei relativ steifen Flex Filament eine gute Dämpferwirkung erzielt werden, oder auch dickere Gewichte angebracht werden.

Die Skizzen mit Abmessungen geben einen schnellen Überblick über die Höhe des Dämpferbretts in seinen verschiedenen Ausführungen.

3D Druck Teile

Es handelt sich um rein digitale Produkte, du bekommst alle Dateien die du zum Selberdrucken benötigst in einem ZIP Ordner zusammengefasst. Die STL Dateien für alle benötigten Bauteile und Varianten sind darin enthalten. Insgesamt bekommst du 39 verschiedene 3D Druck Modelle.

- 005700_Flex_Daempfer_Fuss_L##

4 Modelle mit Längen L= 30, 35, 40, 45 mm - 005800_Gewichthalter_H##

33 Modelle für verschiedene Gewichte mit Höhe H= 8 bis 40 mm in 1 mm Stufen - 005900_Squashballhalter

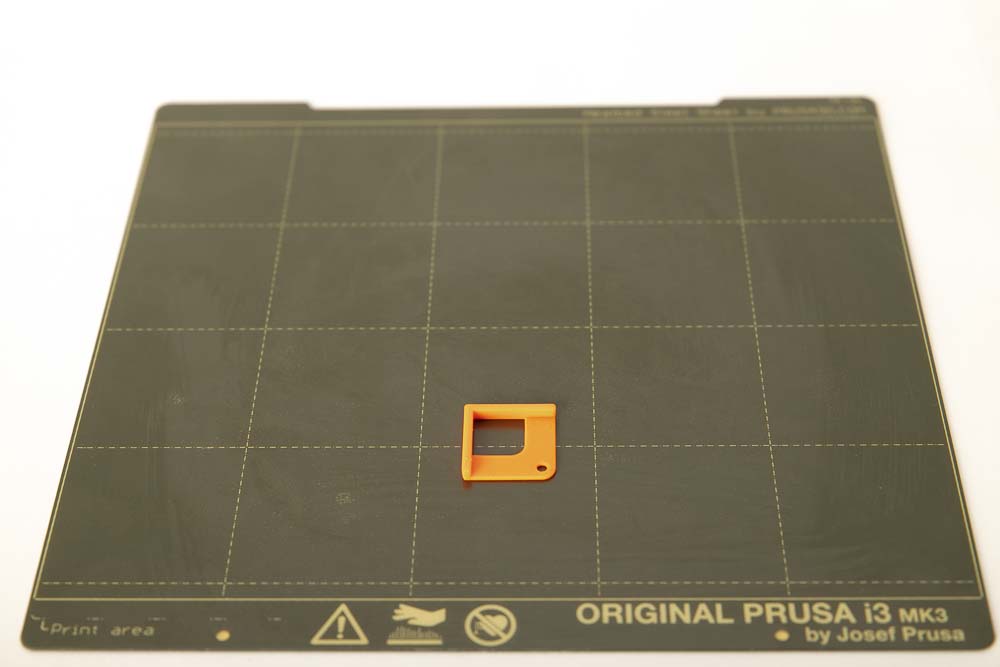

- 006000_Schablone_Daempfer

Der größte 3D Druck Teil dieses Projekts (Squashballhalter) benötigt eine Grundfläche (X,Y) von 46 x 46 mm, der höchste Teil (Flex_Daempfer_Fuss_L45) ist 45 mm hoch (Z). Jeder 3D Drucker mit einem Bauraum (X, Y, Z) von mindestens 50 x 50 x 50 mm ist für dieses Projekt geeignet.

3D Druck Einstellungen

Für die Teile die nicht mit Flex Filament gedruckt werden:

- Schichthöhe 0,2 mm und 100% Infill (rectangular)

Für das verwendete PETG* haben sich folgende Einstellungen bewährt:

- Düsentemperatur: 250°C (Erste Schicht: 240°C)

- Heizbetttemperatur: 90°C (Erste Schicht: 85°C)

- Perimeter Geschwindigkeit: 45 mm/s (Erste Schicht: 10 mm/s)

- Externe und kurze Perimeter Geschwindigkeit: 25 mm/s (Erste Schicht: 10 mm/s)

- Infill Geschwindigkeit: 80 mm/s (Erste Schicht: 10 mm/s)

- Oberste Schicht Infill Geschwindigkeit: 40 mm/s

Für den 3D Druck Teil 005700_Flex_Daempfer_Fuss_L## mit flexiblen Filament:

- Schichthöhe 0,2 mm, 15% Infill (rectangular) und 2 Perimetern

Je nach Nachgiebigkeit des Flex Filaments können die Dämpferfüße mittels weniger oder mehr Infill und Anzahl an Perimetern noch weicher oder härter gedruckt werden. Hier darauf achten dass die Füße nicht zu weich werden um den 3D Drucker und die schwingungsdämpfenden Zusatzgewichte noch tragen zu können.

Tipps für das Drucken von flexiblen Filament

Noch drei Tipps zum Drucken mit flexiblen Filament:

- Ganz langsam Drucken

- Ganz wenig Vorspannung auf die Extruderzahnräder

- Falls das Flex Filament zu stark auf der Druckplatte haftet – Kapton (Polyimid) Klebeband verwenden

Ganz langsam Drucken – mit nur 25 mm/s

Das Flexible Filament braucht einfach etwas mehr Zeit bei der Verarbeitung, deswegen die Druckgeschwindigkeit ganz nach unten regeln.

Für das verwendete Flex Filament Fiberlogy Fiberflex 30D Schwarz* haben haben sich folgende Einstellungen bewährt:

- Düsentemperatur: 240°C (Erste Schicht: 240°C)

- Heizbetttemperatur: 40°C (Erste Schicht: 40°C)

- Perimeter Geschwindigkeit: 25 mm/s (Erste Schicht: 15 mm/s)

- Externe und kurze Perimeter Geschwindigkeit: 25 mm/s (Erste Schicht: 15 mm/s)

- Infill Geschwindigkeit: 25 mm/s (Erste Schicht: 15 mm/s)

- Oberste Schicht Infill Geschwindigkeit: 25 mm/s

Wieso wenig Vorspannung auf die Extruderzahnräder ?

Um das Flex Filament gut mit dem 3D Drucker verarbeiten zu können muss die Vorspannung auf die Extruder Zahnräder ganz stark reduziert werden. Ist der Druck auf das flexible Fialment zu groß wickelt es sich um die Zahnräder.

Auf den ersten Blick klingt das natürlich paradox, besser drucken mit ganz wenig Anpresskraft auf das Filament?

Aber da sich das flexible Filament durch seine Nachgiebigkeit und Klebrigkeit sowieso sehr gut mit den Zahnrädern fördern lässt, ist das Problem bei diesem Kunststoff die Haftung am Zahnrad. Dadurch kann es passieren dass das flexible Filament sich um die Zahnräder wickelt und dadurch der Druckvorgang abgebrochen werden muss.

Beim Prusa i3 MK3S schraube ich deswegen die M3 Zylinderkopfschraube, die für die Vorspannung zuständig ist, soweit heraus bis der ganze Schraubenkopf sichtbar ist.

Was tun wenn Flex Filament ganz stark auf der Druckplatte klebt?

Das verwendete Flex Filament von Fiberlogy klebt extrem stark an der PEI beschichteten Druckplatte, deswegen ein Tipp fürs einfache Ablösen: Um das Festkleben des Flex Materials an der Druckplatte zu vermeiden, vor dem Drucken einfach einen Streifen Kapton Klebeband* auf die Platte kleben.

Natürlich nur dort wo der Druck später entsteht. Da die zu bedruckende Fläche durch das Klebeband nun näher an der Düse ist, im Slicer die erste Schicht auf 0,4 mm erhöhen. Für weitere nützliche Tipps und Hilfen siehe auch den Artikel: Die besten 3D Druck Werkzeuge und Zubehör

Verwendets 3D Druck Filament und 3D Drucker

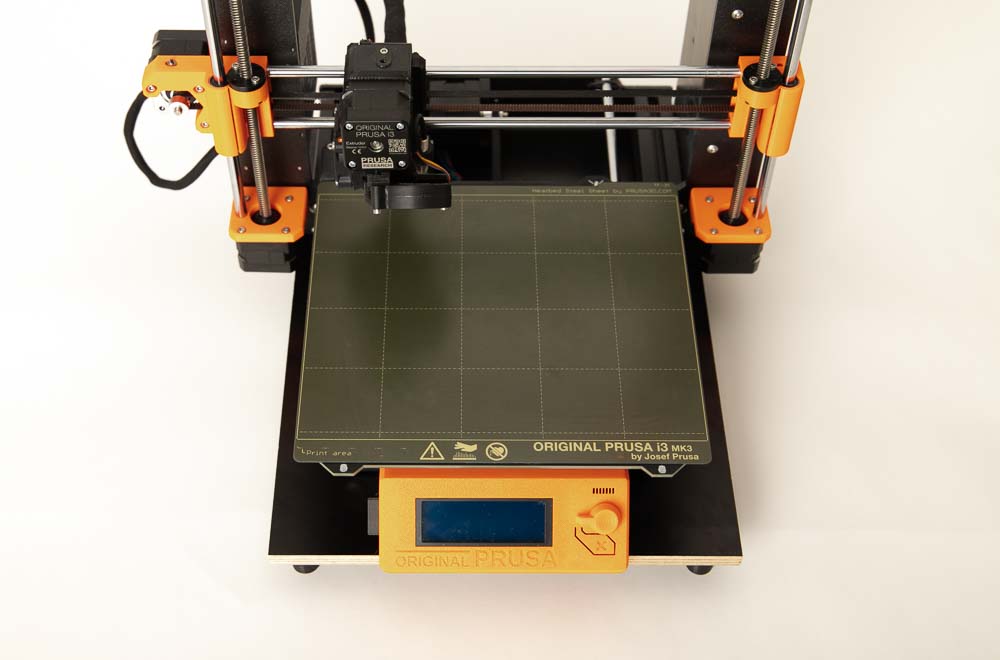

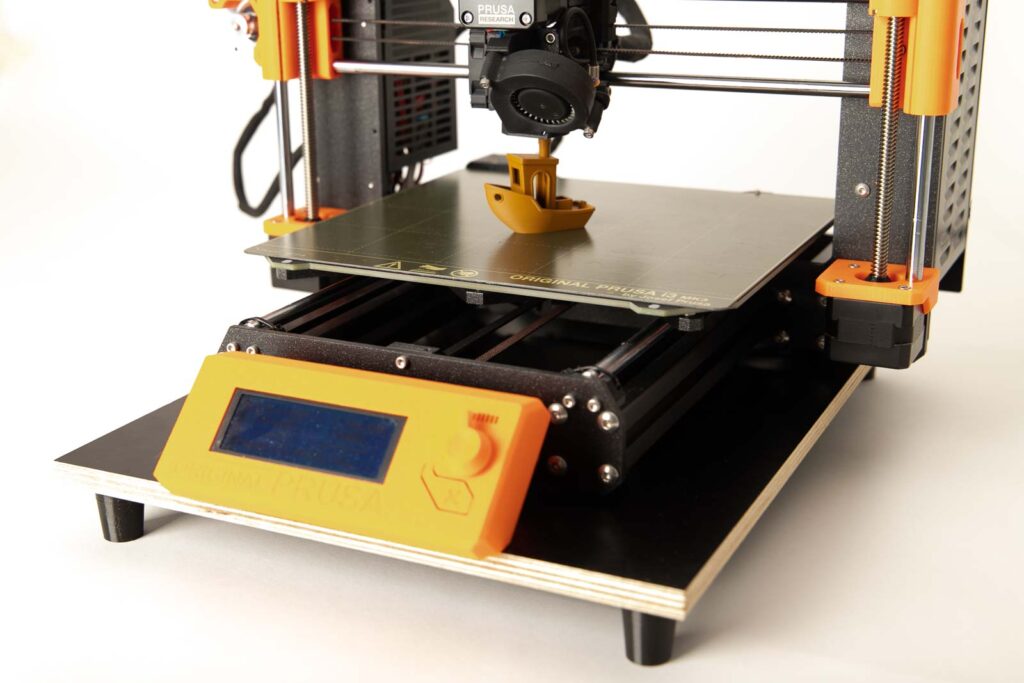

Verwendeter 3D Drucker: Prusa i3 MK3s* mit einer Standard 0,4 mm Düse

Verwendetes 3D Druck Filament: In dieser Anleitung wurde Prusament PETG Jet Black* für alle soliden Teile und Fiberlogy Fiberflex 30D Schwarz* für die flexiblen Dämpferfüße verwendet.

Mit den gewählten Einstellungen werden ca. 35 g PETG Filament und 23 g FLEX Filament für die 3D Druck Teile des Dämpferbretts verdruckt.

Beim verwendeten PETG Filament (29,90 EUR/kg) und dem verwendeten FLEX Filament (47,05 EUR/kg) sind das ca. 2 EUR Filament Materialkosten je Dämpferbrett (mit Flex Dämpfer Füßen und Gewichthalter mit 17 mm Höhe).

Die Gesamtdruckzeit für alle benötigten Bauteile liegt bei ca. 7 Stunden. Zur Berechnung der Gesamtdruckzeit werden alle Druckzeiten zusammengezählt, wobei immer die gesamte Stückzahl eines Bauteils auf einmal gedruckt wird.

Wegen der höheren Stabilität und des geringen Verzugs wird ein Filament aus PETG empfohlen. Die Teile können aber auch mit ABS oder ASA gedruckt werden, diese stellen aber höhere Anforderungen an den 3D Drucker und den Operator. Das weit verbreitete PLA ist nicht geeignet, weil technisch anspruchsvollere Teile aufgrund der spröderen Natur dieses Werkstoffs und der geringeren Schichthaftung nicht stabil genug ausfallen.

Zukaufteile für das Dämpferbrett

- 1 Stk Holzplatte 400 x 300 mm Multiplex Stärke= 12 mm schwarz* (ca. 17 EUR / Stk) – bei den Plattendimensionen auf den Platzbedarf des 3D Druckers und der Zusatzgewichte achten

- 8 Stk Holzschrauben mit Senkkopf Torx 4×20 mm* (ca. 10 EUR / 200 Stk)

- 2 Stk Stahlplatte – Gewicht für Gewichtsjacke 4 kg* (ca. 39 EUR / 2 Stk) – hier können natürlich alternativ auch andere Gewichte verwendet werden

Die Gesamtkosten der Zukaufteile kommen damit auf ca. 50 EUR wenn die Holzplatte direkt bei auprotec.com bestellt wird, ohne Versandkosten und wenn nur die Kosten für die benötigten Teile für ein Dämpferbrett zusammengerechnet werden.

Fallen die Gewichte weg, die ja den Hauptanteil der Kosten ausmachen, weil beispielsweise noch ein paar alte Hantelgewichte im Keller rumliegen, können die Kosten für die Zukaufteile auf ca. 12 EUR gedrückt werden.

Optional wenn statt flexiblen Filament Squash Bälle für die Dämpfer verwendet werden sollen:

- 4 Stk Squashbälle Doppelgelb* (ca. 9 EUR / 2 Stk)

Alternative Zukaufteile

Schrauben gibt es im Baumarkt meistens deutlich günstiger und vor allem genau in der benötigten Stückzahl zu kaufen.

Die Holzplatte gibt es auch günstiger direkt bei auprotec.com, oder auch einfach im Baumarkt zuschneiden lassen. Die Plattendicke von 12 mm nicht unterschreiten, die Halterungen und Füße sind so ausgelegt dass die verwendeten Holzschrauben 4×20 mm maximal 10 mm tief in die Platte eindringen. Dünnere Platten sind außerdem nicht stabil genug für den 3D Drucker und die Gewichte.

Für die Plattendimensionen den Platzbedarf deines 3D Druckers und der anzubringenden Zusatzgewichte beachten. Die 400 x 300 mm Platte passt sehr gut für die verwendeten Zusatzgewichte und bietet ausreichend Platz für einen Prusa i3 MK3S oder einen Prusa MINI.

Statt den verlinkten Stahlplatten können verschiedene andere Gewichte verwendet werden, von Hantelscheiben über einfache Stahlplatten oder auch dünne Steinplatten. In den 3D Druck Dateien sind viele verschiedene Gewichthalter Modelle mit unterschiedlichen Höhen vorhanden. Einfach die Dicke des Gewichts abmessen und die Gewichthalter STL Datei mit der nächsthöheren Höhe wählen.

Benötigtes Werkzeug

Wie immer ist ein neues Projekt die beste Ausrede um neues Werkzeug zu kaufen 😉

- Akkuschrauber*

- Bit-Set*

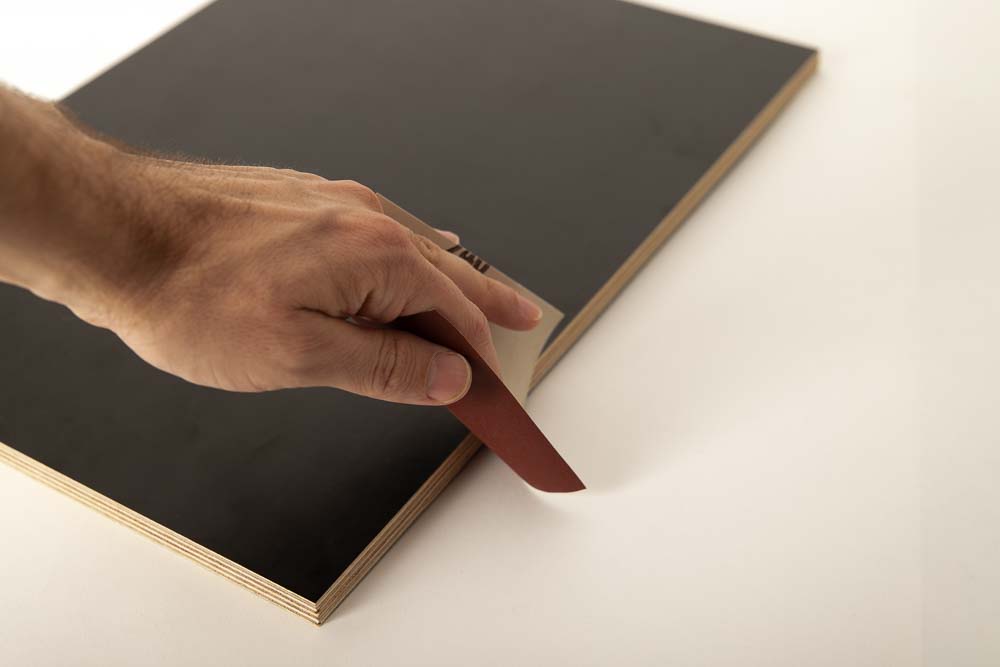

- Schleifpapier Körnung 240* zum Brechen/Entgraten der Plattenkanten

- Torxschlüsselsatz*

- Holzbohrer 2 mm* zum Vorbohren an den Holzplatten

- Edding Marker*

Zusammenbauanleitung: DIY Dämpferbrett für den 3D Drucker bauen

Es folgt die Schritt für Schritt Anleitung um sich das Dämpferbrett für den 3D Drucker selbst zu bauen, bitte die Sicherheitshinweise für den Zusammenbau durchlesen und beachten.

Sicherheitshinweise

Safety first! Lies und beachte die Zusammenbauanleitung und die Bedienungsanleitung!

Lies die gesamte Zusammenbauanleitung und Bedienungsanleitung sorgfältig durch und halte dich an die Anweisungen und Sicherheitshinweise. Sollte etwas unklar sein wende dich einfach an den Support (support@3d-druck-vorlagen.de).

Diese Anleitung richtet sich nur an volljährige Personen, fehlen Fachkenntnisse im Umgang mit vorkommenden Werkzeugen oder Prozessen dann unbedingt die Hilfe von geschulten Personen in Anspruch nehmen. Die Vorbereitung und der Zusammenbau des Projekts erfolgt auf eigene Gefahr hin.

Legende: Warnhinweise und Symbole

Allgemeine Sicherheitshinweise für den Zusammenbau des Projektes

Bei allen Bearbeitungsschritten bei denen Späne entstehen können (Sägen, Bohren), Schutzbrille tragen um die Augen zu schützen.

Bei allen Bearbeitungsschritten bei denen Sägen oder Messer verwendet werden, Montagehandschuhe tragen um die Hände zu schützen. Beim Bohren keine Handschuhe tragen, es besteht die Gefahr des Einzugs in den Bohrer.

Beim Drucken von Teilen können scharfe Kanten entstehen (meist an der ersten Schicht), es besteht Schnittgefahr. Diese Kanten müssen abgeschliffen oder entgratet werden.

Schritt 1: Vorbereitung der Platte

Damit die Montage der Beine und Gewichthalter später leichter fällt, am besten gleich alle notwendigen Vorbohrungen setzen.

Benötigte 3D Druck Teile

- 1 Stk 006000_Schablone_Daempfer

Schichthöhe 0,2 mm und 100% Infill (rectangular)

- 4 Stk 005800_Gewichthalter_H##

Hier die für eure Gewichte passenden Gewichthalter wählen. Dazu die Dicke der Gewichte messen und den nächstgrößeren Halter verwenden. Die Höheangabe der Gewichthalter entspricht dem zu haltenden Gewicht, die Gesamthöhe des Halters sind noch 3 mm zusätzlich.

Höhe H= 8 bis 40 mm in 1 mm Stufen

Für die verwendeten Stahlplatten mit je 4 kg werden hier Gewichthalter mit einer Höhe von 17 mm verwendet.

Schichthöhe 0,2 mm und 100% Infill (rectangular)

Die Gewichthalter unbedingt mit 100 % Infill und einem mechanisch belastbaren Kunststoff drucken (z.B.: PETG, ABS, ASA).

Vorbereitung der Holzplatte

Sind die Kanten der Platten scharf, einfach mit einem feinen Schleifpapier ein wenig abziehen und dadurch entgraten.

Die Platte begutachten und entscheiden welche Seite später nach oben (schöne Flächen und Kanten) zeigen soll.

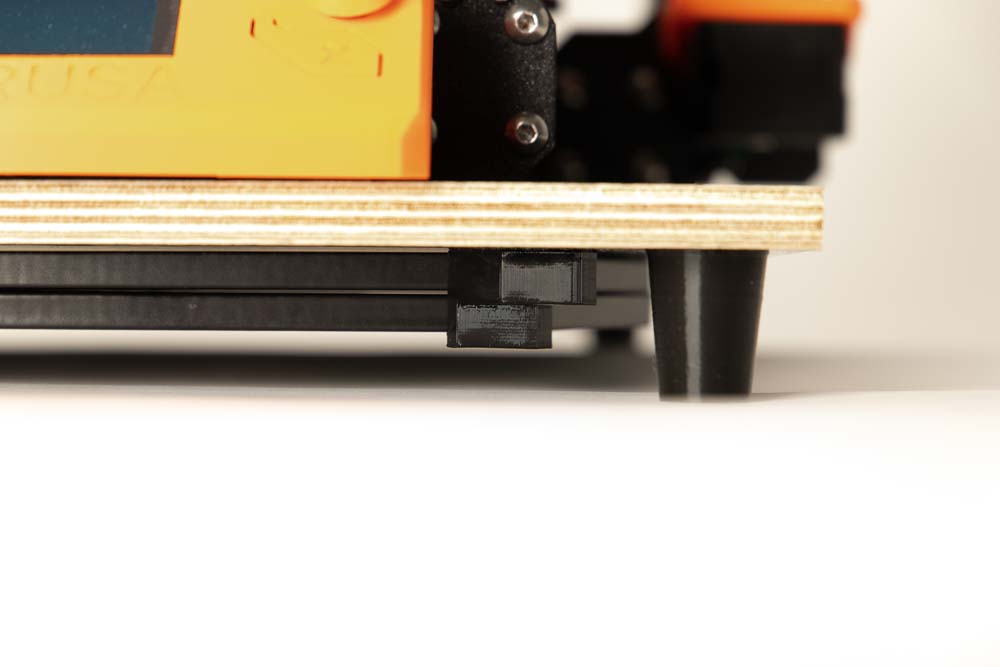

Auf der Unterseite der Platte werden die Vorbohrungen für die Füße gesetzt. Dabei ist es nicht wichtig ob später die flexiblen Dämpferfüße oder die Squashballhalter angebracht werden. Immer jeweils 20 mm von beiden Kanten messen. Wenn du dir die Schablone gedruckt hast, dann geht es noch schneller.

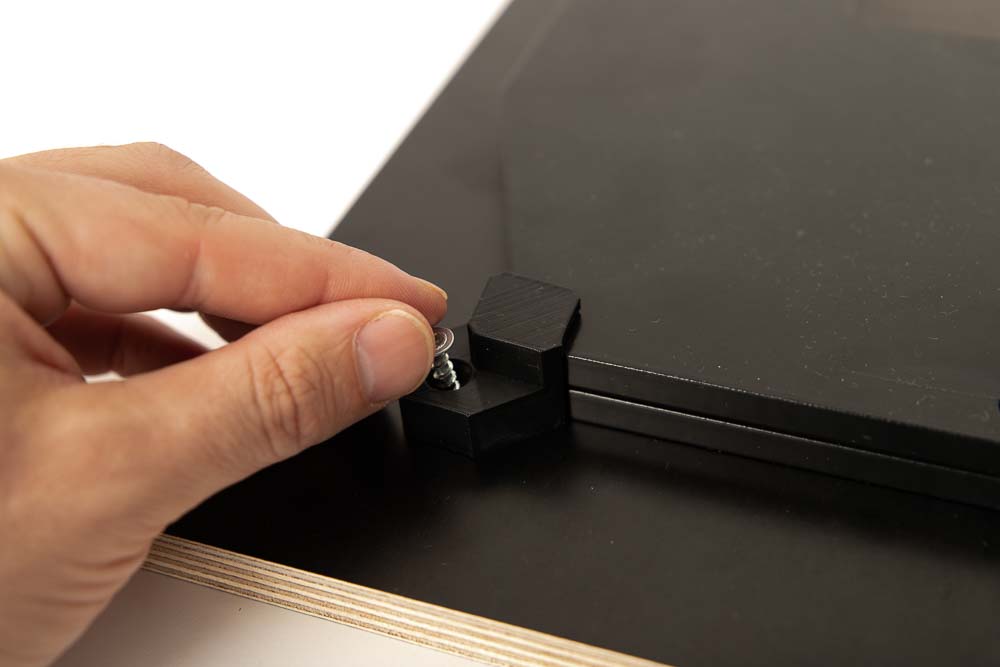

Die Schablone in den Ecken anlegen und durch das Loch den Punkt für die Vorbohrung markieren.

Hier kann ein Marker oder auch eine Holzschraube verwendet werden.

Dann die vorgesehenen Zusatzgewichte an der Unterseite auflegen. Dabei darauf achten, dass sie nicht zu nahe an den Dämpferfüßen bzw. Squashballhaltern sind, damit diese später ohne Probleme angeschraubt werden können.

Die gewählten Gewichte möglichst mittig platzieren um die zusätzliche Masse gleichmäßig auf die Dämpferfüße zu verteilen.

Die Gewichthalter an den Gewichten anlegen und durch das Loch mittels Holzschraube den Punkt zum Vorbohren markieren.

Für die gewählte Anzahl an Gewichthaltern wiederholen, in diesem Fall reichen 4 Stück um die Platten zu fixieren.

Sind alle Markierungen gesetzt die Schablobe und Gewichte wieder entfernen.

An allen 8 Markierungen mit einem 2 mm Holzbohrer ungefähr 9 mm tief vorbohren, dabei aufpassen dass die Holzplatte nicht durchgebohrt wird.

Tipp: Dazu den Holzbohrer bei 9 mm mit Klebeband abkleben (bei der gewählten 12 mm Holzplatte).

Die Platte ist nun bereit zur Montage der Dämpferfüße und der Gewichte.

Schritt 2: Halter und Dämpfer Füße anbringen

In diesem Schritt werden die Dämpferfüße aus Flex Filament bzw. die Squashballhalter sowie die Gewichte angebracht.

Benötigte Zukaufteile

- 8 Stk Holzschrauben mit Senkkopf Torx 4×20 mm

- 2 Stk Stahlplatte – Gewicht für Gewichtsjacke 4 kg

Alternativ auch andere Gewichte, die sich gut an der Holzplatte mittels Gewichthaltern befestigen lassen.

Für die Variante ohne Flex Filament:

- 4 Stk Squashbälle Doppelgelb

Benötigte 3D Druck Teile

- 4 Stk 005700_Flex_Daempfer_Fuss_L##

Es stehen dabei die STL Dateien mit die Längen L= 30, 35, 40 und 45 mm zur Verfügung. Die Wahl hängt zum einen davon ab wieviel Platz zur Verfügung ist, wie hoch die Gewichte sind bzw. welche Gewichthalter verwendet werden, und wie stark die Dämpfwirkung sein soll.

Bei dem verwendeten Fiberlogy Flex Filament wurden die Dämpferfüße mit 30 mm Höhe gedruckt und folgende Einstellungen verwendet: Schichthöhe 0,2 mm, 15% Infill (rectangular) und 2 Perimetern.

Das Infill und die Anzahl der Perimeter ist von der Nachgiebigkeit des verwendeten Flex Filaments und dem Gesamtgewicht des 3D Druckers und der Zusatzgewichte abhängig. Es gilt: so wenig wie möglich aber genug um stabil das Gesamtgewicht zu stützen.

Die flexiblen Dämpfer Füße unbedingt vor Inbetriebnahme und im Testbetrieb prüfen ob sie mechanisch stabil genug sind. Ist dies nicht der Fall, dann mit mehr Infill und/oder Perimetern drucken.

Für die Variante ohne Flex Filament:

Will man sich das Drucken mit flexiblen Filament ersparen, können alternativ auch die Squashballhalter aus PETG gedruckt werden. Die Squashbälle sorgen dann später für die nötige Dämpferwirkung, deswegen wird in dieser Version kein flexibles Filament benötigt.

- 4 Stk 005900_Squashballhalter

Schichthöhe 0,2 mm und 100% Infill (rectangular)

Die Squashballhalter unbedingt mit 100 % Infill und einem mechanisch belastbaren Kunststoff drucken (z.B.: PETG, ABS, ASA).

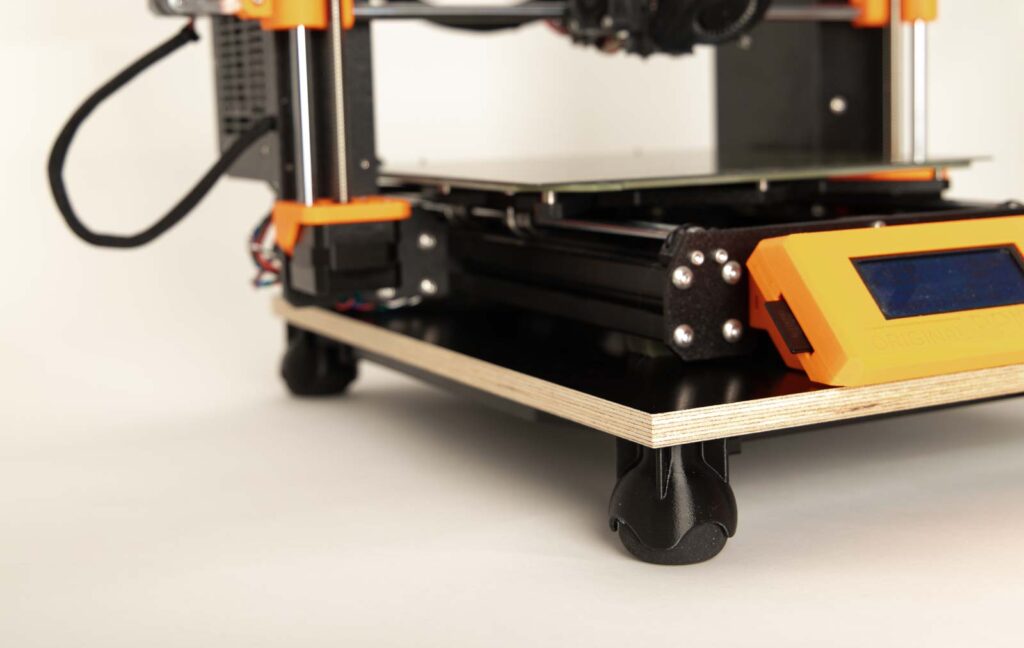

Montage der Dämpfer Füße

Die vier Dämpferfüße werden mit den Holzschrauben fixiert.

Die Holzschrauben jeweils durch das Loch im Dämpferfuß stecken und in den äußeren Vorbohrungen anschrauben.

Hier ist es wichtig die Schrauben nicht zu fest anzuziehen. Je nach Nachgiebigkeit des Dämpferfußes wird er dann zu stark gequetscht und die Schraube tritt auf der Oberseite des Dämpferbretts hervor. Am besten Schrittweise arbeiten, Schraube ein wenig anziehen, dann testen ob der Dämpferfuß schon gut genug fixiert ist. Wenn nicht, dann wiederholen bis der Dämpfer fest mit der Platte verschraubt ist.

Für alle vier Dämpferfüße durchführen.

Montage der Squashballhalterungen und der Bälle als Dämpfer

Für die Variante mit den Squashbällen als Dämpfer werden die Halterungen statt der Dämpferfüße installiert.

Werden die Squashballhalter verwendet, dann die Squashballhalter an der Platte mit den 4x 20 mm Holzschrauben anschrauben. Die Stützstege dabei im 45° Winkel zu den Plattenkanten ausrichten.

Für alle 4 Halterungen durchführen. Danach die Squashbälle in die Halterungen einsetzen. Durch das Design der Halterungen bleiben die Squashbälle auch beim späteren Umdrehen des Dämpferbretts in den Halterungen fixiert.

Montage der schwingungsdämpfenden Gewichte

Danach werden die Gewichte aufgelegt und die Gewichthalter in Position gebracht.

Die 4×20 mm Holzschrauben durch die Löcher in den Gewichthaltern stecken und dann in den vorgesehenen Vorbohrungen anschrauben.

Nach der Fixierung des letzten Gewichthalters, überprüfen ob die Gewichte sicher gehalten werden.

Überprüfen ob die Gewichte sicher gehalten werden und nicht aus den Halterungen herausfallen können.

Werden die Gewichte nicht sicher gehalten, dann gegebenenfalls mit weiteren Gewichthaltern an der Platte festschrauben oder andere Gewichte verwenden.

Das Dämpferbrett ist nun bereit zum ersten Test, im nächsten Schritt wird der 3D Drucker positioniert und der Aufbau durchgetestet.

Schritt 3: 3D Drucker positionieren und testen

Zum Abschluss wird der 3D Drucker auf dein Dämpferbrett gestellt und mit ein paar Testdrucken überprüft ob alles ordnungsgemäß funktioniert.

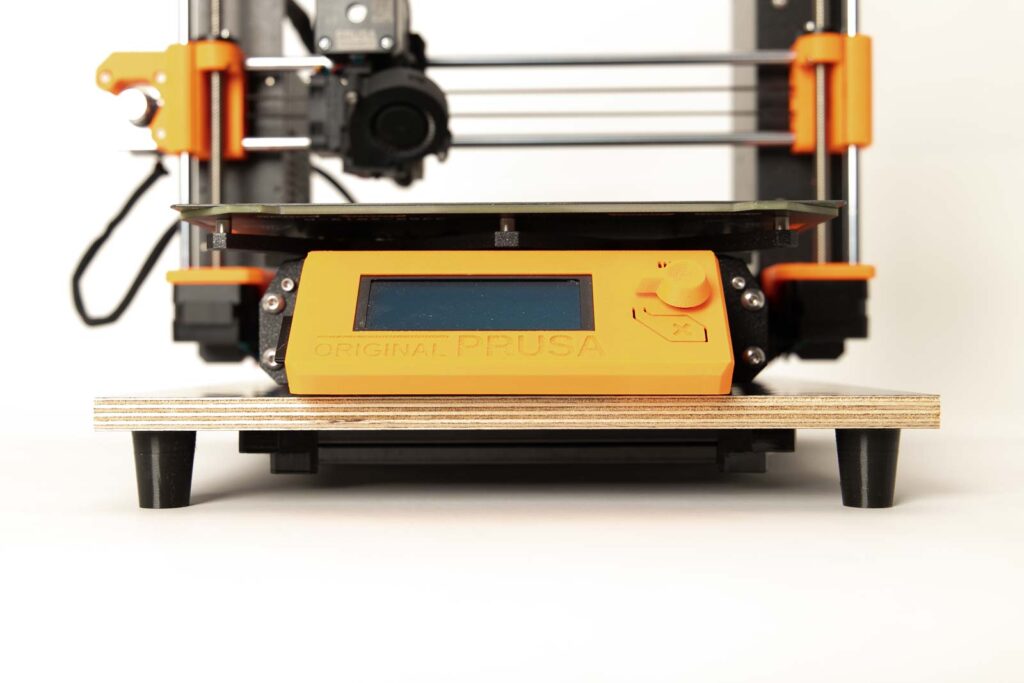

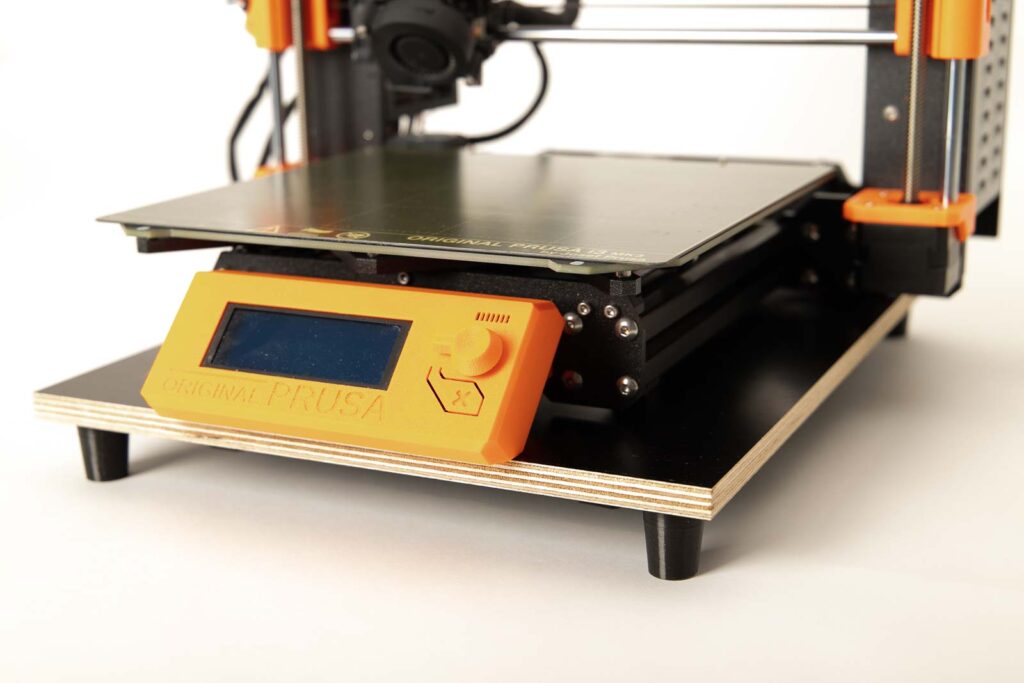

Den 3D Drucker mittig auf dem Dämpferbrett platzieren.

Dann die Gewichthalter und die Dämpferfüße kontrollieren.

Vor Inbetriebnahme die nachfolgenden Überprüfungen durchführen:

- Ist zwischen den Gewichthaltern und dem Untergrund noch genügend Platz?

- Wenn das Dämpferbrett in Schwingung versetzt wird, wie reagieren die Dämpferfüße – sind sie stabil genug?

Falls die Dämpferfüße einknicken oder sich zu stark verformen, das Dämpferbrett nicht verwenden, sondern die Füße nochmals mit mehr Infill oder/und mehr Perimetern drucken.

Gratulation du kannst die ersten Testdrucke starten und die reduzierte Geräuschkulisse genießen 🙂

Immer darauf achten ob der 3D Drucker am Dämpferbrett während dem Drucken rutscht oder sich verschiebt. Ist das der Fall, dann den 3D Drucker auf dem Dämpferbrett fixieren, beispielsweise mit Doppelseitigen Klebeband.

Zusätzlich darauf achten wie sich die Dämpferfüße verhalten, verformen sie sich zu viel oder sind sie gar zu steif und geben zu viel Schwingungen weiter? Je nachdem können diese mittels Infill und Anzahl der Perimeter noch angepasst werden und steifer bzw. nachgiebiger gedruckt werden.

Waren alle Checks erfolgreich? Gratulation zu deinem fertigen DIY Dämpferbrett!

Vor endgültiger Inbetriebnahme unbedingt auch die Bedienungsanleitung für das 3D Drucker Dämpferbrett und die dort angeführten Sicherheitshinweise durchlesen und beachten!

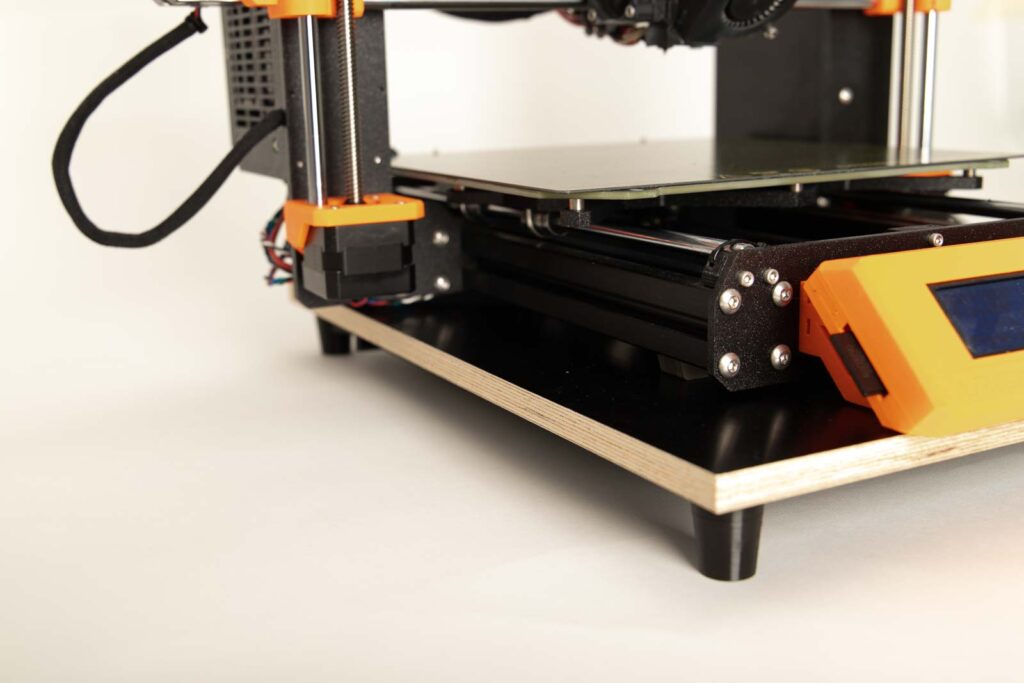

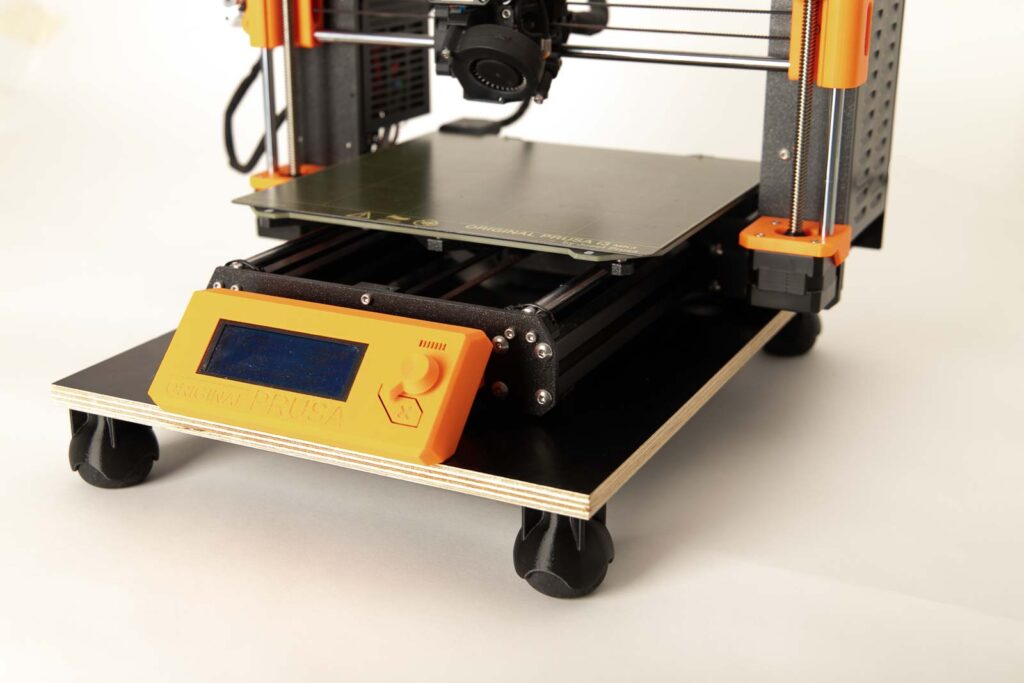

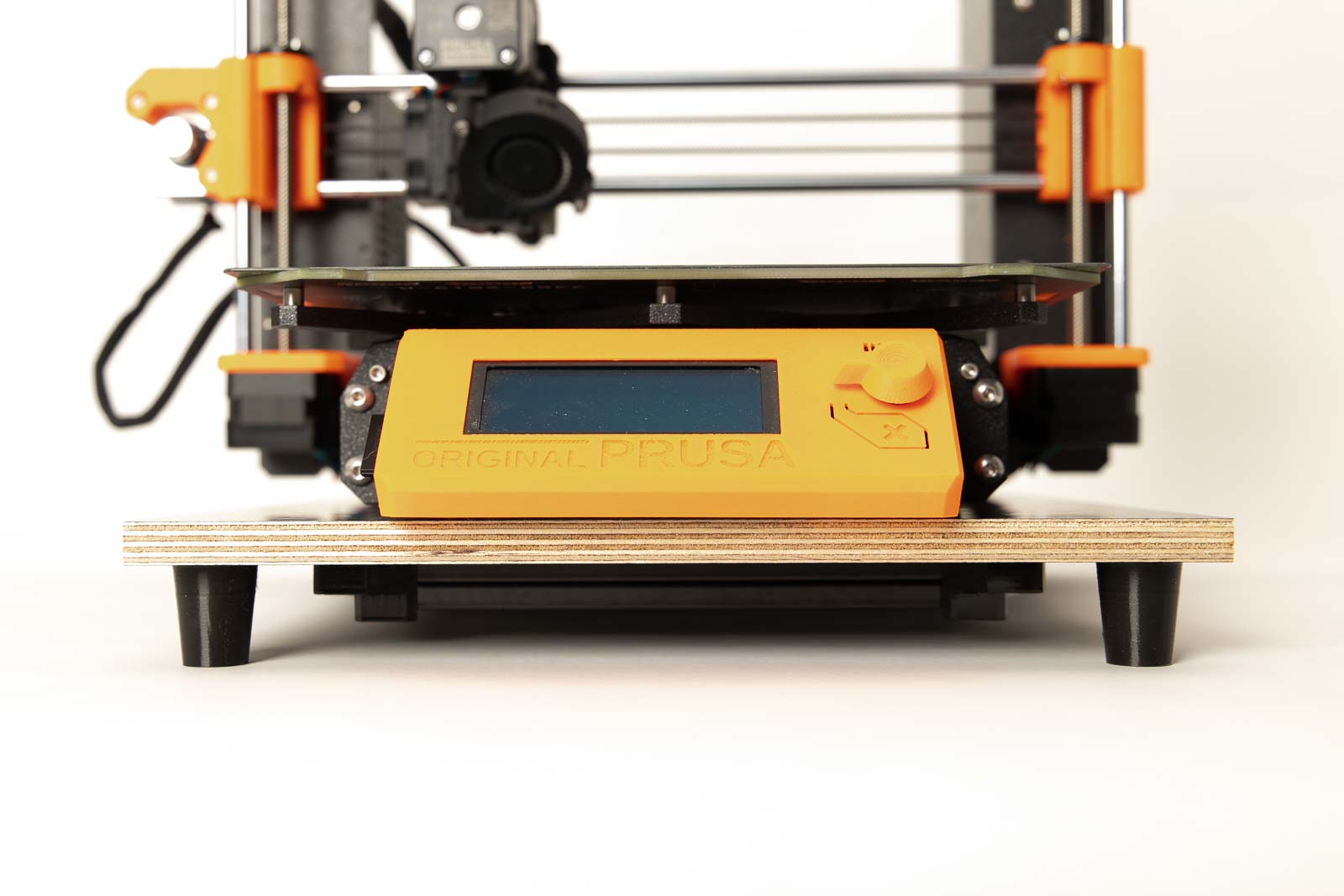

Nachfolgend noch weitere Fotos vom fertig gebauten DIY Dämpferbrett für deinen 3D Drucker, mit flexiblen Dämpferfüßen als auch mit den Squashball Dämpfern.

Haftungsausschluss

Bei der Anleitung und den zugehörigen Dateien handelt es sich um die Vorlagen von der Ingenieurbüro Dr. Janko GmbH um sich dieses Projekt selbst zu bauen. Da die Ingenieurbüro Dr. Janko GmbH keinerlei Möglichkeiten hat um die geforderte Qualität der gedruckten Bauteile und Zukaufteile sowie die Qualität des Zusammenbaus und die korrekte Funktionsweise des Projekts oder etwaige unzulässige Abänderungen und Modifikationen am Projekt zu überprüfen und zu beeinflussen, wird von der Ingenieurbüro Dr. Janko GmbH keinerlei Haftung für Funktionsweise, Stabilität oder aus dem Projekt entstandene Schäden übernommen.

Schöne Anleitung aber man kann das ganze auch leichter und günstiger haben. Man holt sich einfach eine 40x40x4cm große Betonplatte aus dem Baumarkt. Kostenpunkt ca 5 Euro. Diese legt man auf 4 10x10cm große Stücke Antirutschmatte/Waschmaschienenmatte und da drauf den Drucker. Schon hört man vom Drucker kaum noch was. Machen die ganzen 3D Druckfarmen und sogar Prusa selber nicht anders.

Hallo Sascha,

ja klar, ich wollt das ganze einfach schöner haben 🙂

Die Antirutschmatten hatte ich eine Zeit lang auch und hab damit herumexperimentiert, die waren mir immer zu hart. Mit dem gedruckten TPU Dämpfern kann man die Nachgiebigkeit bzw. Vibrationsdämpfung wirklich gut über den Infill einstellen.

Liebe Grüße

Marian