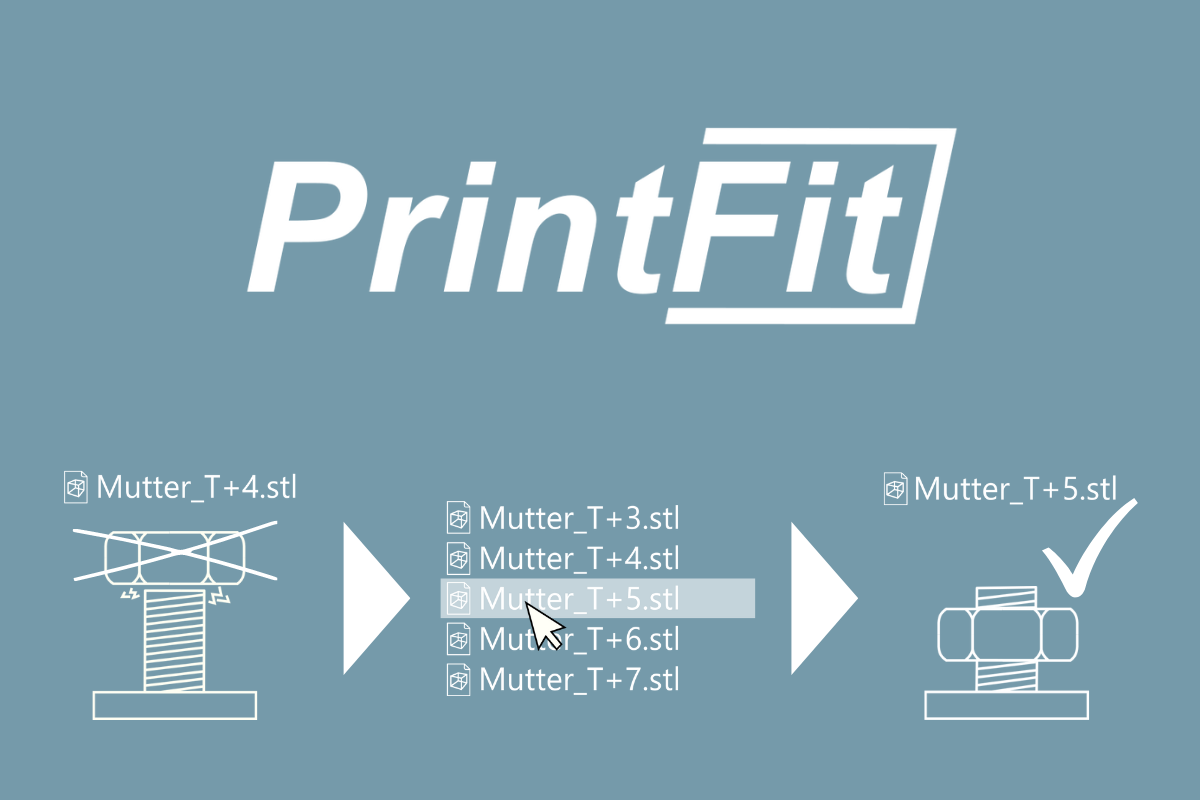

Nichts nervt mehr als wenn nach stundenlangen Druckjobs zwei 3D Druck Teile nicht zusammenpassen, oder ein Zukaufteil nicht in das 3D gedruckte Teil passt. Genau für diese Probleme gibt es jetzt die Lösung:

➔ das PrintFit System

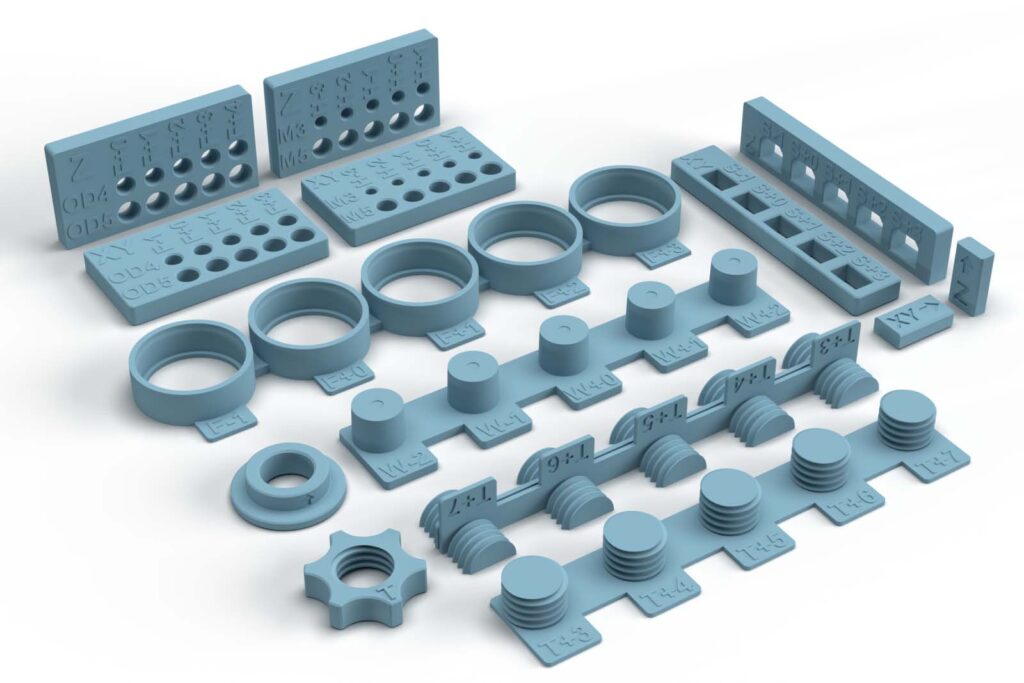

Printfit bedeutet, dass es von einem Teil gleich 5 digitale 3D Druck Vorlagen gibt die leicht unterschiedliche Abmessungen haben.

Beispielsweise gibt es von einer Mutter 5 verschiedene STL Dateien in denen das Gewinde stufenweise von eng bis weit designt ist. So ist es extrem einfach die perfekt passende 3D gedruckte Mutter zu finden, auch wenn dein 3D Drucker nicht ganz genau kalibriert ist.

Drucke dazu die in der Anleitung vorgeschlagene Standard 3D Druck Vorlage. Ist die Verbindung dann:

- zu schwergängig, dann drucke einfach den nächstgrößere Vorlage

- zu locker, dann die nächstkleinere Vorlage

Optional kannst du auch einfach einen der hier downloadbaren PrintFit Tester drucken. Auf diesem sind gleich alle umgesetzten Abmessungen vorhanden. Da die Tester relativ klein sind, kannst du sie schnell ausdrucken und gleich durchtesten. Damit findest du die die optimalen Spalte und Passungen für deine 3D Druck Teile. In den STL Dateien des 3D Druck Projekts wählst du dann gleich die passende Vorlage aus.

Einführung in PrintFit

3D Druck Teile für eine komplexeres Projekt sind natürlich so designet dass sie später gut ineinander passen. Beispielsweise genügend Spiel bei Gewinden und kein Spiel bei Pressverbindungen. Doch die finalen Abmessungen der ausgedruckten 3D Druck Teile sind von sehr vielen Faktoren abhängig. Da kann es je nach 3D Drucker und Setup dazu kommen, dass manche gedruckten Teile größer oder kleiner ausfallen als in den digitalen Vorlagen vorgegeben.

Um trotzdem für jedes 3D Drucker Setup genau die Teile zu liefern die perfekt zueinanderpassen, gibt es bei 3D-DRUCK-VORLAGEN nun bald für alle Projekte immer mehrere Versionen mit leicht unterschiedlichen Abmessungen von kritischen Teilen, damit sie auch bei dir immer perfekt passen.

Falls du gerne selbst 3D Druck Projekte designst, das System ist natürlich offen für alle. Teste dein 3D Druck Setup mit den verschiedenen PrintFit Testern und designe dann die Verbindung mit dem für dich passenden Spalt. Oder veröffentliche deine Projekt Dateien mit den unterschiedlichen Abmessungen, damit jede und jeder beim Nachbauen dass für sie oder ihn optimale 3D Druck Modell verwenden kann.

Nachfolgend findest du alle Details zu den Verbindungen, Konstruktionen, den verwendeten Spaltmaßen und viele weitere Informationen über das System.

Das PrintFit System

Nachfolgend sind die wichtigsten Verbindungen für den 3D Druck aufgeführt. Mit den dazugehörigen Dimensionstests zum Downloaden findest du heraus welche Abmessungen für dein 3D Drucker Setup am besten sind.

Designe gleich die passende Verbindung oder druck dir immer die richtigen Bauteile aus meinen 3D Druck Vorlagen aus. Das spart Zeit, Material und Nerven.

Am besten gleich auf die Newsletterliste setzen lassen und alle gezeigten 3D Druck Tester sowie eine Excel Datei zum Eintragen der Ergebnisse runterladen.

In den 3D Druck Dateien der Projekte sind auch alle relevanten PrintFit Tester enthalten. Einfach vorab testen welche Spalte oder Abmessungen für deine Kombination aus 3D Drucker, Filament und Slicer Einstellungen am besten passt. Dann immer die STL Datei mit den Abmessungen drucken die bei dem Tester am besten abgeschnitten hat.

Oder teste direkt das 3D Druck Modell des jeweiligen Projekts mit den Standard-Abmessungen, passt der gedruckte Teil nicht? Dann drucke einfach die nächstgrößere oder nächstkleinere Vorlage. Vermeide so Ärger und aufwändiges Herumprobieren mit der Skalieren-Funktion in deinem Slicer.

Teste auch direkt mit deinen Zukaufteilen in welche 3D gedruckten Ausnehmungen sie am besten passen um später Zeit und Ärger zu sparen.

Unterstützte 3D Druck Projekte

Als erste Projekte werden die neuen 2023 Versionen der Filament Box und der Silica Gel Box unterstützt:

- DIY Filament Box

- Anleitung DIY Silica Gel Box bauen (Add-on für die Filament Box)

Überblick über die einzelnen Verbindungen und Tester

3D Druck Teile miteinander verbinden

- 3D gedrucktes Z Gewinde (Standard Z-Richtung)

- 3D gedrucktes XY Gewinde (Verbesserte geteilte Form in XY-Richtung)

- 3D gedrucktes Keil / Konus Klemmverbindung

- Print-in-Place 3D Druck – Drehbarer Einsatz

- 3D Druck Tester für Schieber – alle Variationen

3D Druck Teile mit Zukaufteilen verbinden

- Metrische Schrauben in einen 3D Druck Teil schrauben

- PTFE Schlauch durch einen 3D Druck Teil stecken

- 608 Kugellager in einen 3D Druck Teil einpressen

Beim 3D Drucken der PrintFit Tester gilt:

Immer mit dem gleichen Filament, 3D Drucker und Slicer Einstellungen (Geschwindigkeit, Schichthöhe, Infill usw.) wie für das spätere 3D Druck Projekt drucken!

3D Druck Teile miteinander verbinden

3D gedrucktes Z Gewinde – Klassisch (Z-Richtung)

Eine sehr praktische Möglichkeit 3D Druck Teile zu verbinden ist die 3D gedruckte Schraubverbindung. Ein Teil weist ein Innengewinde auf, wie beispielsweise eine Mutter. Ein zweiter Teil mit einem Außengewinde, wie eine 3D gedruckte Schraube, wird dann in diesen eingeschraubt. Drucken lassen sich die Gewinde am einfachsten wenn die Gewinde-Längsrichtung in die Z-Achse des 3D Druckers steht. Beim 3D Drucken wachsen die Schraube und Mutter so zusagen in die Höhe nach oben.

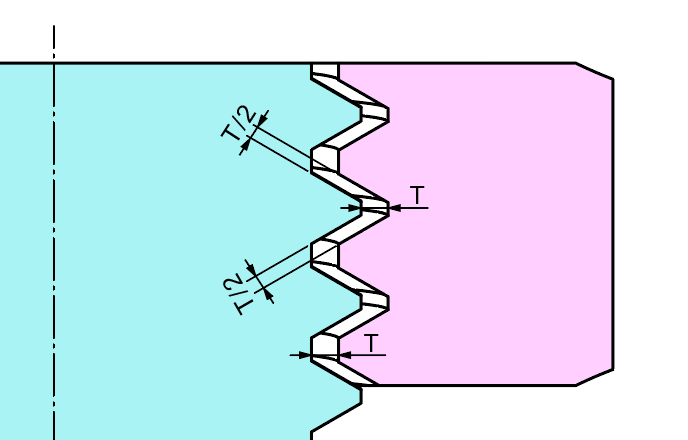

Beim Modellieren der 3D Druck Gewinde wird auf klassische metrische ISO Gewinde aufgebaut, bei denen aber der Spalt zwischen dem Innen- und Außengewinde noch angepasst wird.

Die vorgesehenen Spalte aus dem Normgewinden sind zu eng für 3D gedruckte Teile, deshalb werden diese etwas angepasst und der Abstand zwischen der Schraube und der Mutter verbreitert.

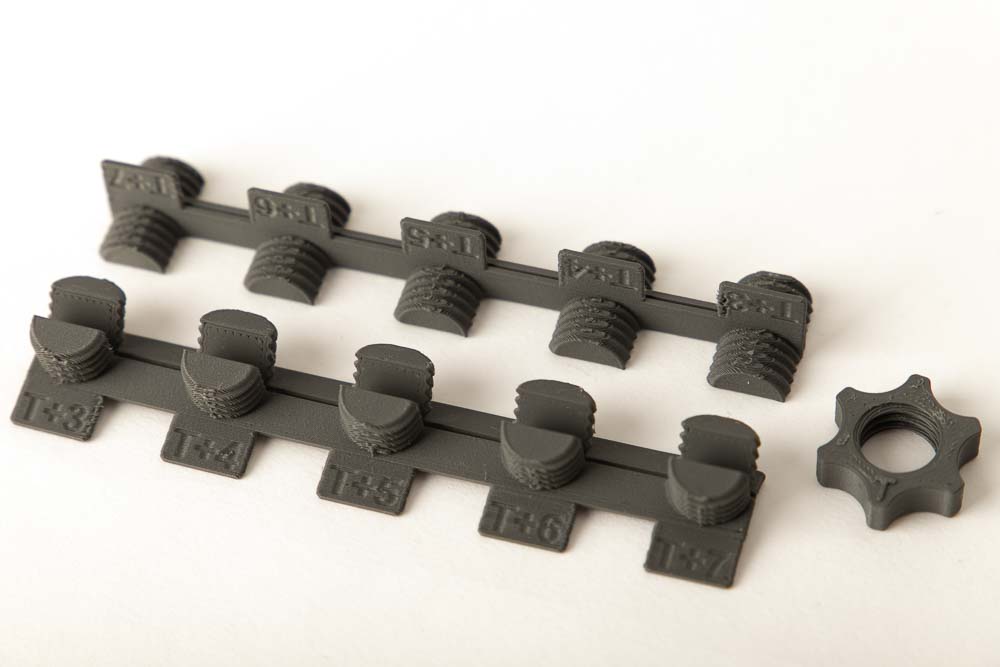

In den 3D Druck Modellen sind diese sind mit T= 0,3 mm bis T= 0,7 mm ausgeführt. Die 3D Druck Teile sind dann mit T+3 bis T+7 gekennzeichnet. Das T steht für Thread (Gewinde) und die Zahlen geben den Spalt am Radius in Zehntel Millimeter an.

So entspricht im 3D Druck Modell das Gewinde mit der Kennzeichnung:

- T+3 einem 0,3 mm Spalt (T= 0,3 mm)

- T+4 einem 0,4 mm Spalt (T= 0,4 mm)

- T+5 einem 0,5 mm Spalt (T= 0,5 mm)

- T+6 einem 0,6 mm Spalt (T= 0,6 mm)

- T+7 einem 0,7 mm Spalt (T= 0,7 mm)

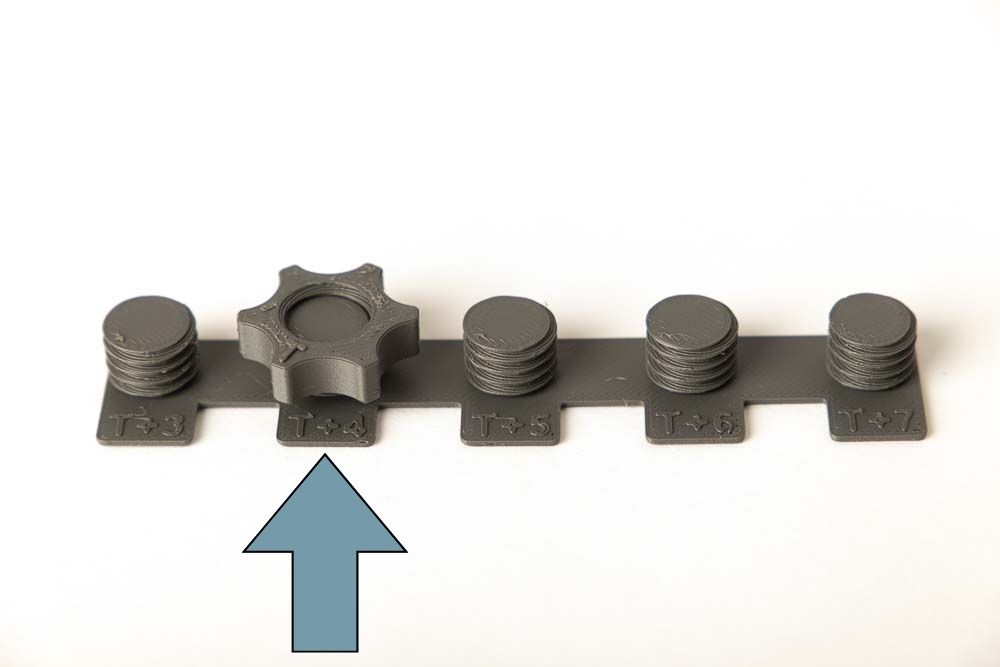

Mit PrintFit Tester das 3D Druck Setup für Z Gewinde testen

Die 3D Druck Vorlagen PrintFit_Z-Gewinde und PrintFit_Mutter mit dem gleichen Filament und den Einstellungen wie für das spätere Projekt drucken.

Die Gewinde auf der Tester Platte entsprechen einem M12 x 1,75 Metrischen Gewinde, mit adaptierten Spalten zwischen Innen und Außengewinde.

Die Mutter ist auf der Oberseite mit einem T für Top (Oben) versehen.

Die 3D gedruckte Mutter auf die Gewinde schrauben und überprüfen auf welches sie sich leicht aufschrauben lässt, aber nicht zu lose sitzt. Dann ist der beste Abstand zwischen Mutter und Schraube gefunden.

Zum Beispiel bei T+4, dann ist für die getestete Kombination aus 3D Drucker, Filament und Slicer-Einstellungen der radiale Spalt von 0,4 mm am besten.

Auch testen ob es einen Unterschied macht wenn die Mutter mit dem T nach oben oder unten aufgeschraubt wird. Geht es mit dem T nach oben schwieriger liegt hier höchstwahrscheinlich ein Elefantenfußfehler vor. Zum Erkennen und Beheben dieses Fehlers hat Martin von the3dprinterbee.com einen guten Artikel geschrieben.

3D gedrucktes XY Gewinde – Verstärkt durch Ausrichtung (XY-Richtung)

Ein Nachteil der klassischen 3D gedruckten Gewinde ist, dass sie bedingt durch den schichtweisen Aufbau im 3D Druck genau in Kraftrichtung (Z-Achse) geringere Festigkeiten aufweisen. Dadurch sind gedruckte Schrauben, die ja meist in Längsrichtung auf Zug belastet werden, um einiges Schwächer als es mit dem Material möglich wäre.

Die Lösung dieses Problems ist es, die Gewinde in der Mitte zu halbieren und liegend auf der Druckplatte zu platzieren. Dadurch ist die Längsrichtung der Schraube in X oder Y Richtung ausgerichtet und die fertige 3D gedruckte Schraube profitiert von der höheren Festigkeit der gedruckten Teile in diesen Richtungen.

Nach dem 3D Druck werden die beiden Hälften einfach zusammengeklappt und können gleich eingeschraubt werden. Wenn es gewünscht wird können die Hälften auch mit ein wenig Superkleber in der Mitte zusammengeklebt werden.

Damit die Hälften nicht auseinanderfallen sind sie mit einem schmalen Steg verbunden der 0,2 mm hoch und 0,5 mm breit ist. Beim Zusammenklappen der Gewindehälften wird dieser einfach zusammengebogen.

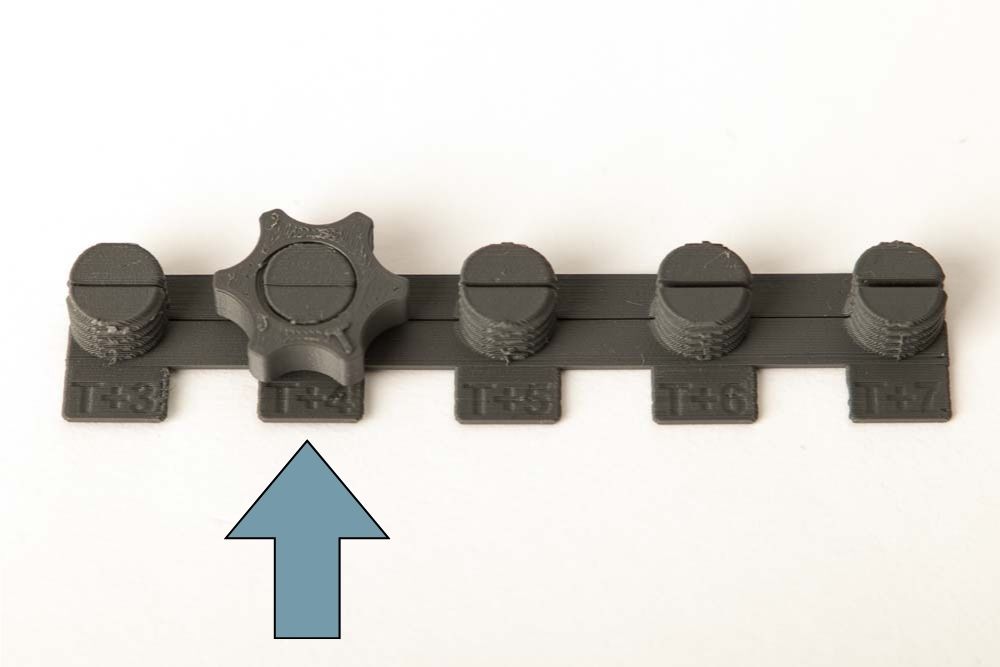

Mit PrintFit Tester das 3D Druck Setup für geteilte XY Gewinde testen

Dazu die STL Dateien PrintFit_XY-Gewinde und PrintFit_Mutter mit dem gleichen Filament und den Einstellungen wie für das spätere Projekt drucken.

Nach dem Druck die beiden Gewindehälften zusammenklappen und wenn gewünscht verkleben. Dies ist aber nicht notwendig, die Mutter hält die Schrauben auch so zusammen.

Dann durchtesten auf welches Gewinde die Mutter gut passt, die Gewinde sind mit T+3 bis T+7 gekennzeichnet. Wie bei dem klassischen Z-Gewinde entspricht:

- T+3 einem 0,3 mm Spalt

- T+4 einem 0,4 mm Spalt

- T+5 einem 0,5 mm Spalt

- T+6 einem 0,6 mm Spalt

- T+7 einem 0,7 mm Spalt

Die Mutter auf die 3D Druck Gewinde schrauben und überprüfen auf welches sie sich leicht aufschrauben lässt, aber nicht zu locker sitzt. Das ist dann der beste Abstand zwischen Mutter und Schraube.

Ist das zum Beispiel wie hier bei T+4 der Fall, ist für die getestete Kombination aus 3D Drucker, Filament und Slicer-Einstellungen der radiale Gewindespalt von 0,4 mm am besten.

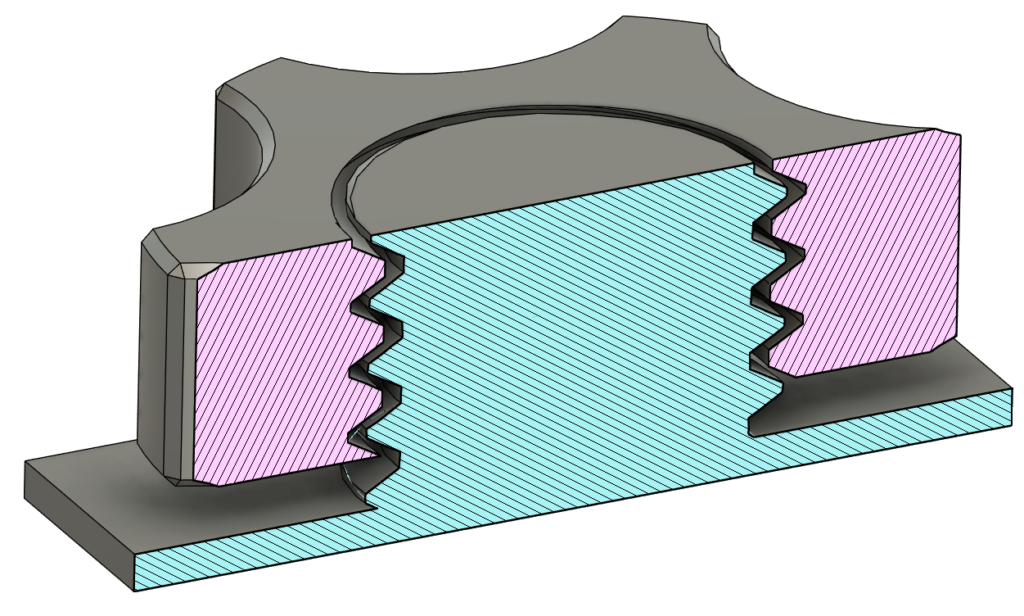

3D gedruckte Keil / Konus Klemmverbindung (Z-Richtung)

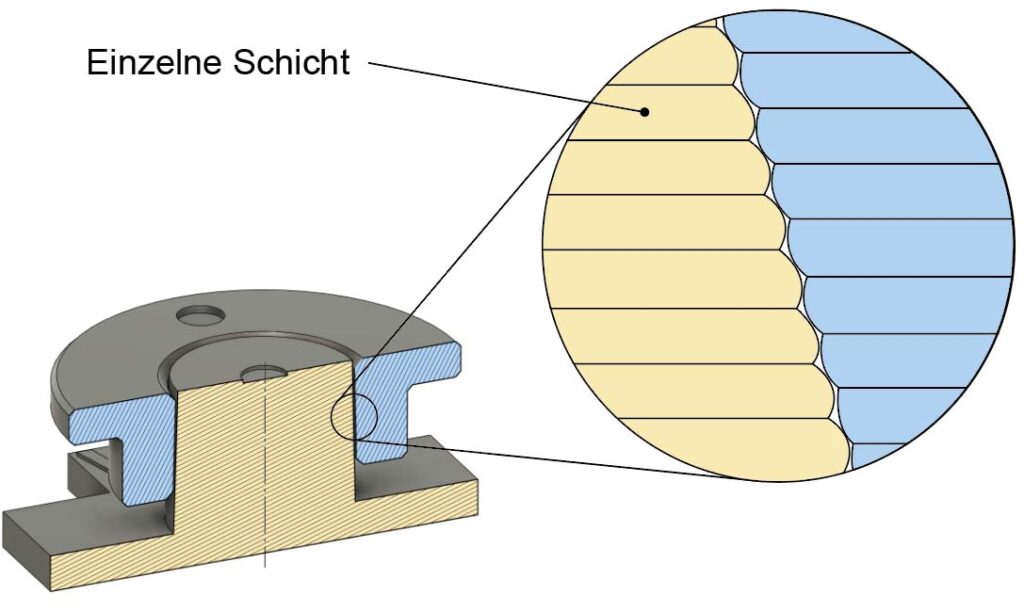

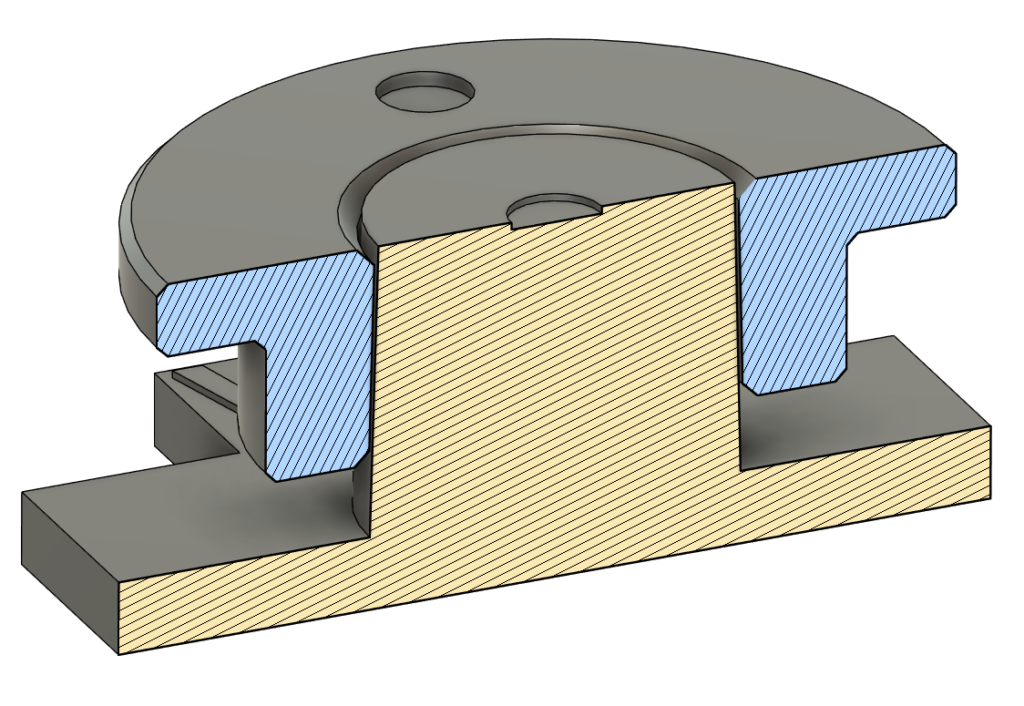

Durch die im 3D Druck Prozess entstehenden Schichten, ergibt sich in Z-Richtung der 3D Druck Teile automatisch eine raue, geriffelte Oberfläche. Diese kann verwendet werden um sehr fest sitzende Klemmverbindungen zu gestalten.

Dabei wird auf die zu verbindenden Teile in Z-Richtung eine leichte Schräge konstruiert. Werden die Teile nun ineinander gesteckt, rasten sie ineinander ein und sind fast nicht mehr zu trennen.

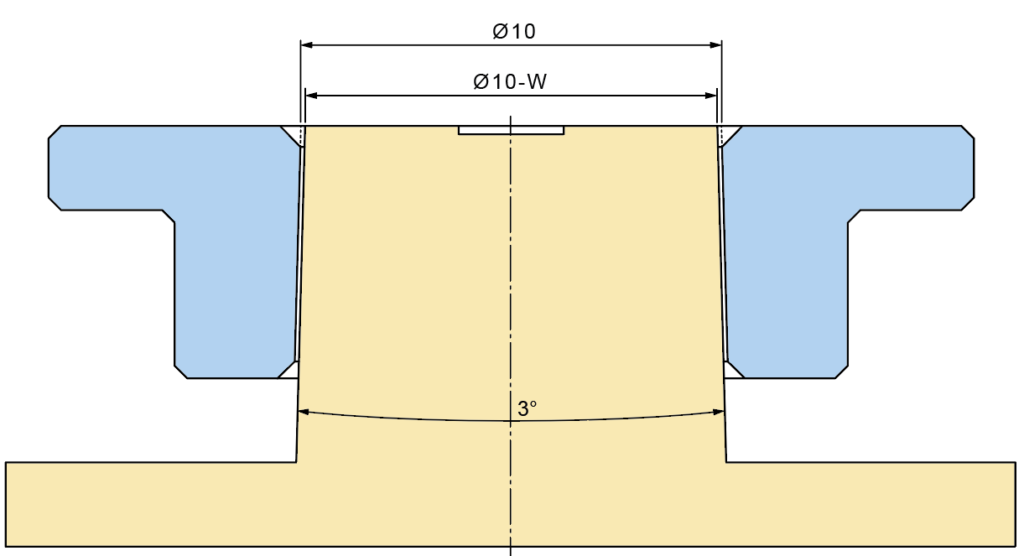

Der Klemmring und der Konus werden so in Z-Richtung gedruckt, dass die einzelnen Schichten sich durch das aufeinander stecken der beiden 3D Druck Teile ineinander verhaken.

Weichen die Durchmesser dieser Teile voneinander ab funktioniert das System zwar noch immer, aber die Teile schließen nicht mehr bündig miteinander ab.

Deswegen gibt es die Möglichkeit Teile mit unterschiedlichen resultierenden Spaltmaßen zu drucken.

Der Konus und der Klemmring weisen beide eine 3° Schräge aus, im Idealfall sind sie fest verbunden wenn die obere Fläche des Konus mit dem des Klemmrings bündig ist.

Damit die Orientierung des Klemmrings klar definiert ist, hat dieser einen eingeprägten Kreis auf der Seite die später Bündig mit der Oberseite des Konus sein soll. Die Oberseite des Konus hat dasselbe Symbol eingeprägt.

Die verschiedenen realisierten Spaltmaße ergeben sich in den 3D Druck Modellen wenn der Klemmring bündig aufgesteckt ist. Sie sind gekennzeichnet mit einem W, das für Wedge (Keil) steht, und Zahlen die den Spalt in Zehntel Millimeter angeben.

So entspricht:

- W+2 einem 0,2 mm Spalt zwischen den Durchmessern

- W+1 einem 0,1 mm Spalt zwischen den Durchmessern

- W+0 keinen Spalt zwischen den beiden Teilen

- W-1 einer Überdeckung von 0,1 mm zwischen den Durchmessern

- W-2 einer Überdeckung von 0,2 mm zwischen den Durchmessern

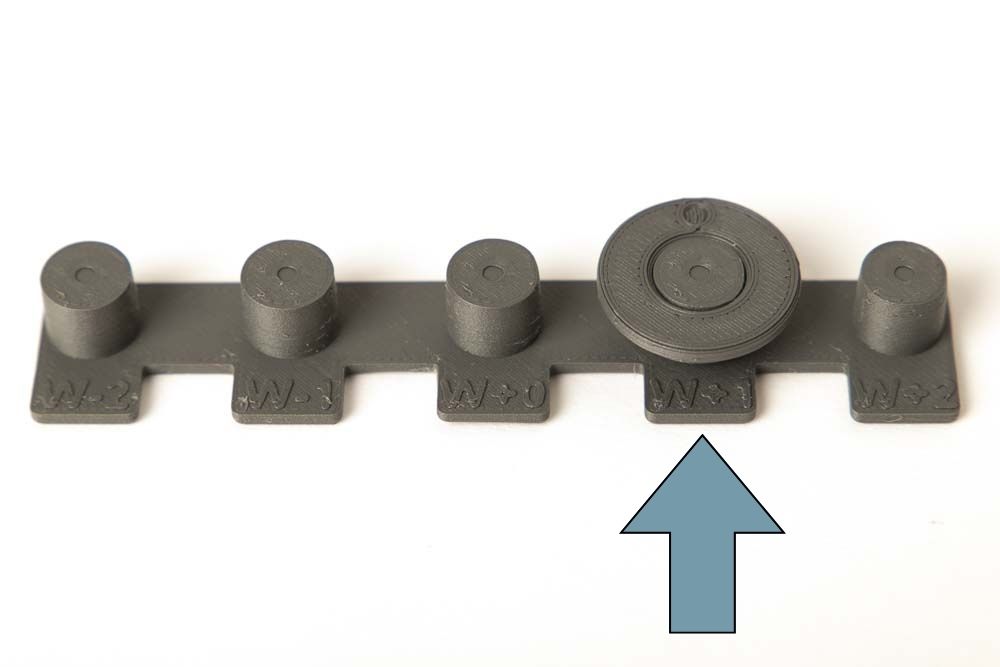

Mit PrintFit Tester das 3D Druck Setup für Klemmverbindungen in Z-Richtung testen

Dazu die 3D Druck Dateien PrintFit_Konen und PrintFit_Klemmring mit dem gewünschten Filament und den dazugehörigen Einstellungen drucken.

Der Klemmring hat seitlich einen Pfeil eingeprägt der die Steckrichtung vorgibt. Die Test-Platte hat 5 Konen mit verschiedenen Durchmessern.

Beginnend bei W+2, wird dann probiert ob der Klemmring sich mit etwas Kraft auf den jeweiligen Konus aufstecken lässt, und ob er bündig abschließt. Beim ersten Durchtesten nicht zu viel Kraft aufwenden, die Verbindung hält sehr fest und kann evtl. nicht mehr gelockert werden.

Der optimale Spalt für dein 3D Druck Setup ist gefunden, wenn der Klemmring mit etwas Kraft bündig am Konus sitzt und sich nur schwer wieder lockern lässt.

Wie hier bei W+1 der Fall, dass heißt der Konus hat oben 9,9 mm und der Klemmring 10,0 mm im Durchmesser.

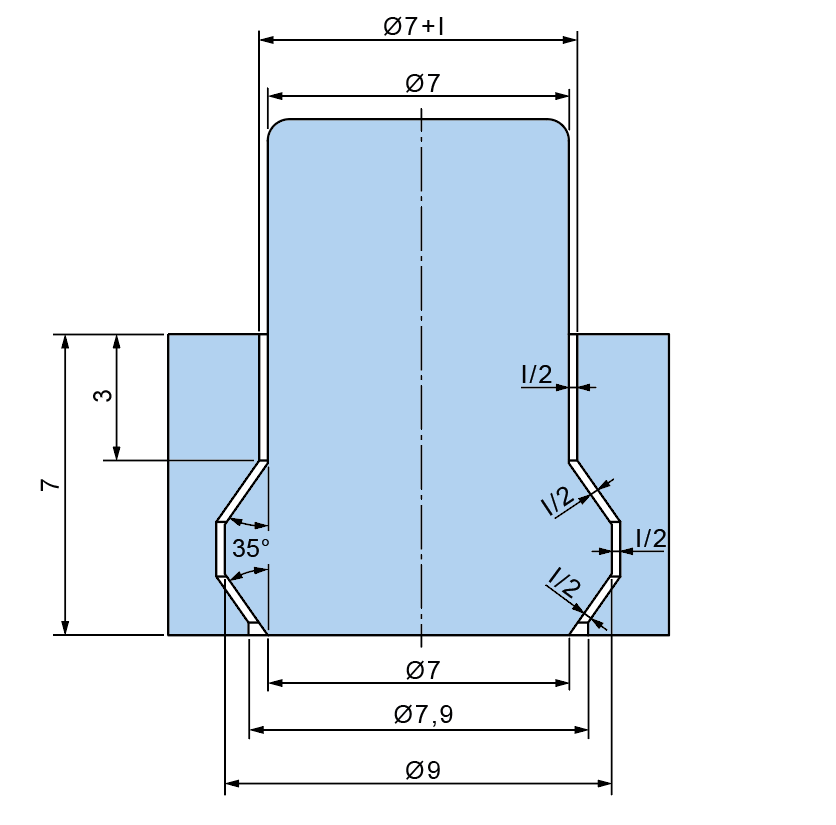

Print-in-Place 3D Druck – Drehbarer Einsatz

Ein besonderer Vorteil des 3D Drucks ist es Teile in Teile zu drucken. Damit kann ein bereits fertiges Produkt mit verschiedenen integrierten Funktionen in nur einem Druckvorgang entstehen.

Ein wichtiges konstruktives Detail ist dabei der Spalt zwischen den Teilen. Sehr wichtig ist auch wie die Formschlüssigkeit ausgeführt ist, das heißt wie verhindert wird dass die Teile nach dem Ablösen von der Druckplatte einfach auseinanderfallen.

Sehr einfach ist die Formschlüssigkeit mit zwei Schrägen zu erreichen, eine oben und eine unten, wie in diesem Tester ausgeführt. Der Spalt zwischen dem rotierbaren Einsatz und dem Basisteil muss nun so gewählt werden das der Einsatz sich drehen lässt aber nicht zu groß damit der Einsatz sich nicht schrägstellt und zu stark wackelt.

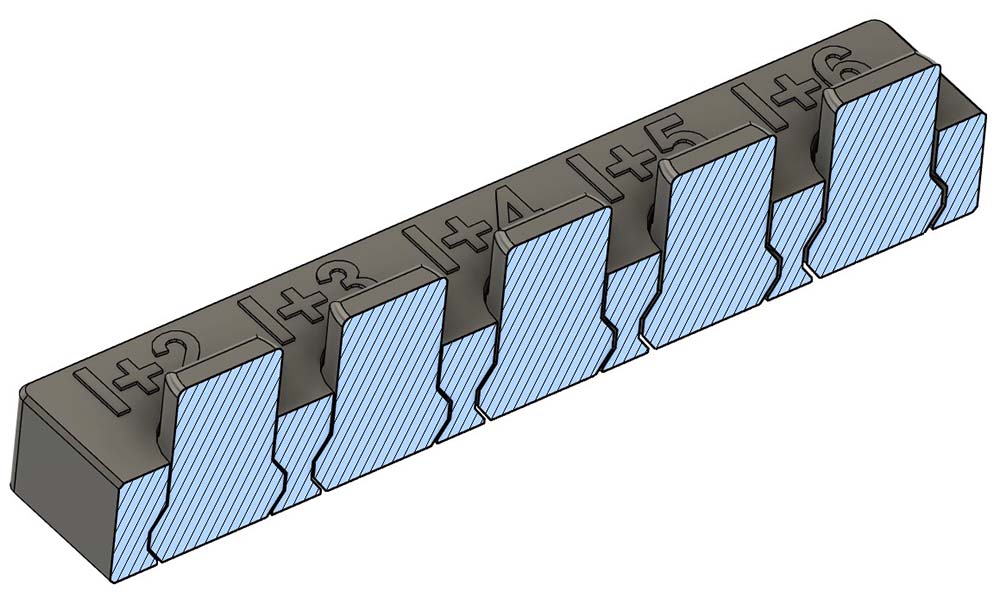

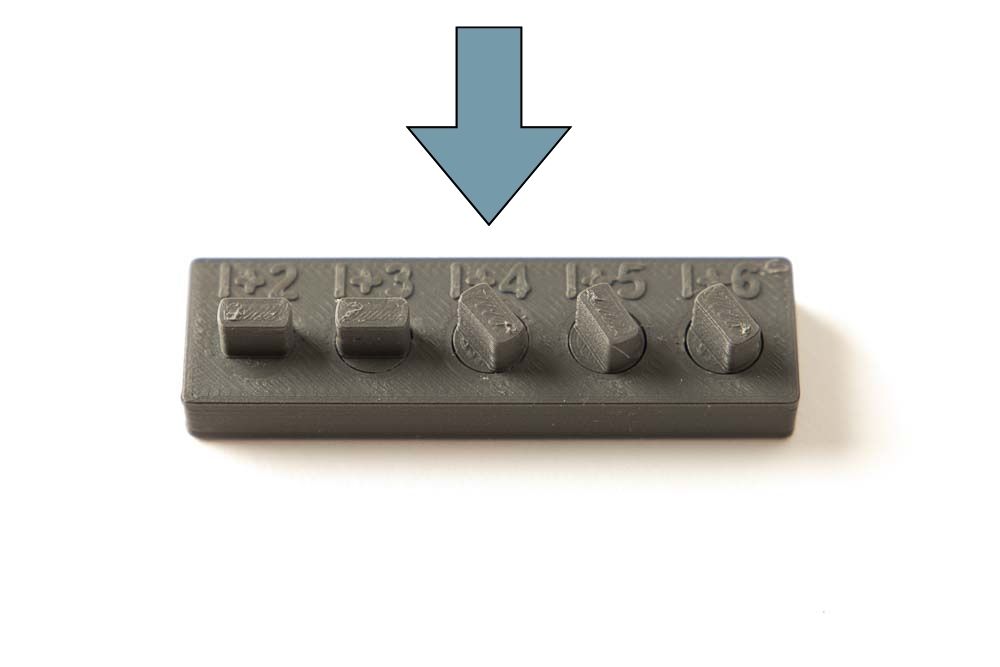

In dem PrintFit Tester sind 5 Print-in-Place Einsätze hineinkonstruiert. Zwischen ihnen und dem Basisteil sind 5 unterschiedliche Spaltmaße modelliert. Die Einsätze sind mit I+2 bis I+6 gekennzeichnet. Das I steht für Insert (Einsatz) und die dazugehörige Zahl gibt den Spalt auf den Durchmesser in Zehntel Millimeter an.

So ist zwischen dem Einsatz und dem Basisteil ein Spalt von:

- 0,2 mm im Durchmesser bei I+2 (I= 0,2 mm)

- 0,3 mm im Durchmesser bei I+3 (I= 0,3 mm)

- 0,4 mm im Durchmesser bei I+4 (I= 0,4 mm)

- 0,5 mm im Durchmesser bei I+5 (I= 0,5 mm)

- 0,6 mm im Durchmesser bei I+6 (I= 0,6 mm)

Mit PrintFit Tester das 3D Druck Setup für einen Print-in-Place drehbaren Einsatz testen

Die 3D Druck Vorlage PrintFit_Drehbarer_Einsatz mit den gewünschten Einstellungen drucken.

Nach dem Drucken des Testers, die Unterseite (Seite die mit der Druckplatte verbunden war) überprüfen ob dort evtl. Materialreste die beiden Teile verkleben. Falls das der Fall ist. probieren ob die Teile mit einem Teppichmesser oder Skalpell voneinander getrennt werden können.

Dann testen welche drehbaren Einsätze sich drehen lassen. Manchmal wird etwas Kraft zum Losreißen benötigt, das sollte aber mit der Hand möglich sein. Die Drehbarkeit der Einsätze der Reihe nach probieren.

Der passende Spalt ist der kleinste bei dem sich der Einsatz rotieren lässt, wie hier bei I+4.

3D Druck Tester für Schieber – alle Variationen

In manchen Fällen werden 3D Druck Bauteile benötigt die ineinander passen, sich aber noch zueinander bewegen können. Die Herausforderung besteht darin den Spalt zwischen den beiden 3D Druck Teilen nicht

- zu klein (Teile können sich nicht mehr zueinander bewegen) oder

- zu groß (Teile wackeln oder stellen sich schief)

zu designen.

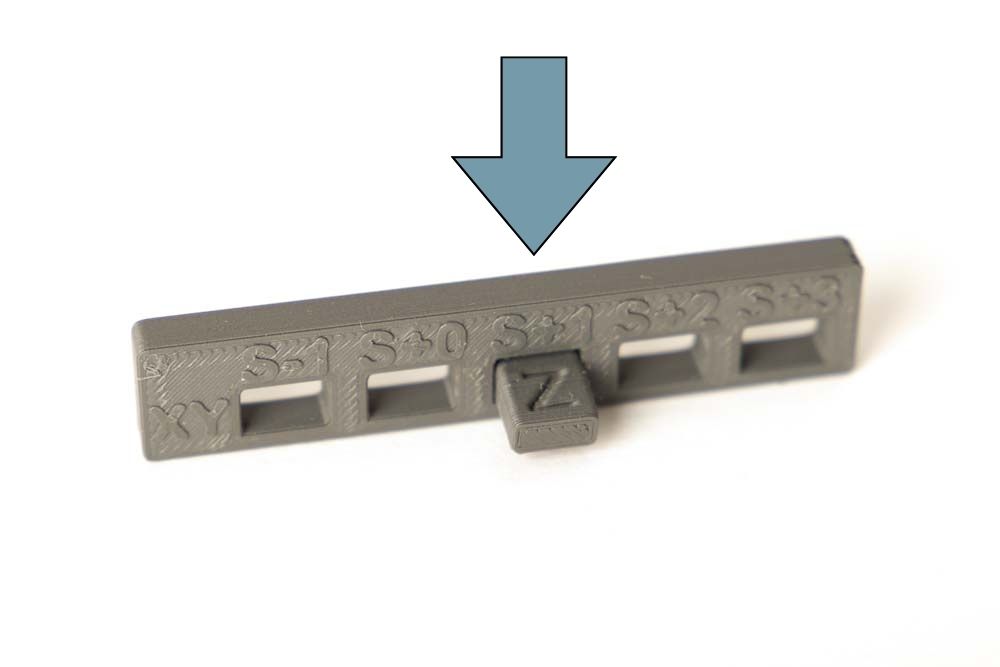

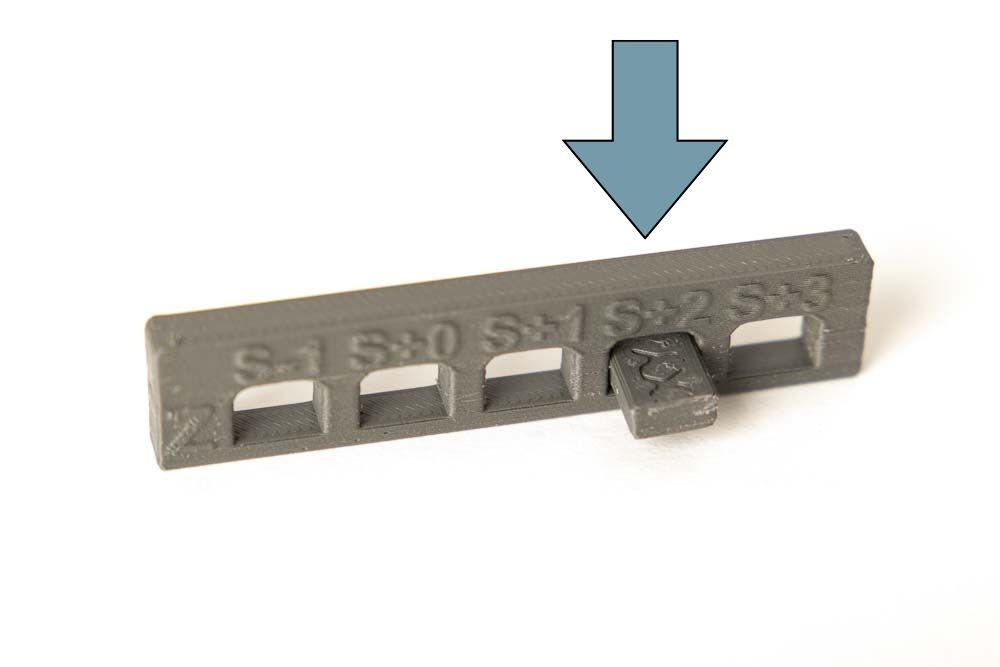

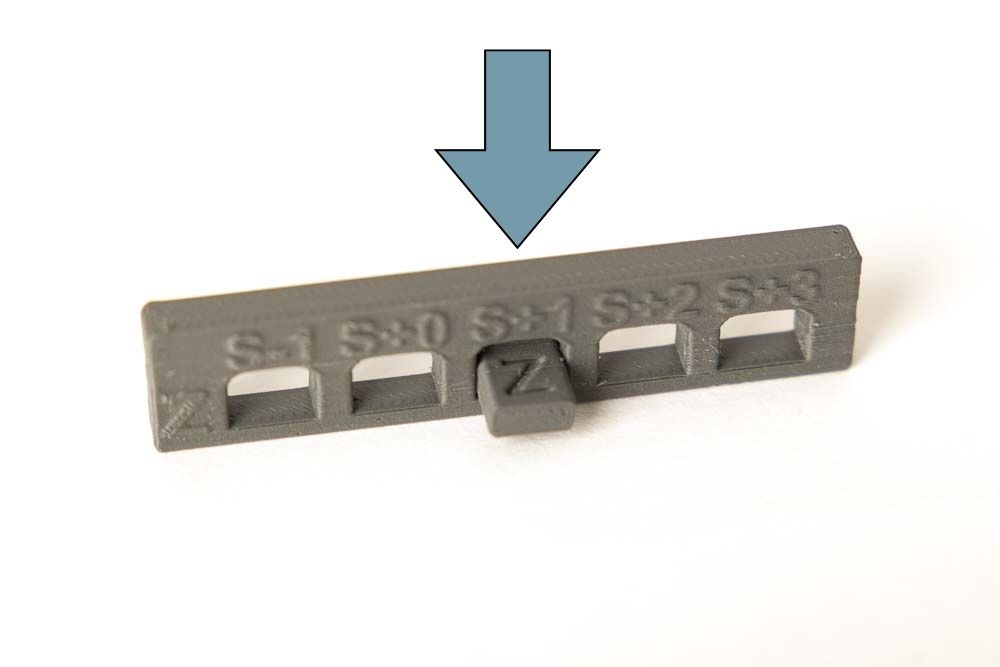

Für diesen Fall gibt es hier Benchmark 3D Druck Teile mithilfe deren entschieden werden kann wie groß der Spalt ausgeführt werden soll. Da die Abmessungen abhängig von der Positionierung am 3D Drucker ist, sind sowohl Basis als auch Einsätze in jeweils XY und in Z Orientierung vorhanden.

Mit PrintFit Tester das 3D Druck Setup für Schieber Einsätze testen

Je nachdem wie später der Schiebemechanismus gedruckt wird, die entsprechenden Tester mit der gleichen Orientierung auswählen.

Wird zum Beispiel später die Öffnung für den Schieber stehend gedruckt (also in Z Richtung) und der Schieber auf der Druckplatte liegend (also in XY Richtung), dann die Teile PrintFit_Schieber_Basis_Z und PrintFit_Schieber_Einsatz_XY drucken.

Die 3D Druck Vorlagen der Basis Teile weisen fünf Öffnungen auf, deren Breite variieren. Sie sind gekennzeichnet mit S für Slider (Schieber) und Zahlen die den theoretischen Spalt zwischen Öffnung und Einsatz Modell in Zehntel Millimeter angeben.

So entspricht +2 einem 0,2 mm Spalt zwischen Schieber und Öffnung, +0 keinen Spalt und -1 eine Überdeckung der beiden Teile um 0,1 mm. Die beiden Einsatz Teile ist immer 8 mm breit, die Öffnungen in den Basis Teilen sind dementsprechend bei

- S-1 = 7,9 mm

- S+0 = 8,0 mm

- S+1 = 8,1 mm

- S+2 = 8,2 mm

- S+3 = 8,3 mm

breit.

Die benötigten Tester drucken und dann probieren den Einsatz in die Öffnungen am Basisteil zu schieben. Funktioniert das nicht zu schwer und nicht zu leicht ist der passende Spalt gefunden. In diesem Beispiel liegen die Spalte zwischen 0,1 mm und 0,2 mm, je nach Kombination.

3D Druck Teile mit Zukaufteilen verbinden

Neben den 3D Druck Teilen können natürlich auch Zukaufteile wie Schrauben, Muttern, Kugellager oder PTFE Schläuche unterschiedliche Abmessungen aufweisen die in deren Fertigungstoleranzen oder Qualitätsbedingt auch darüber bzw. darunter liegen.

Das heißt, die Schrauben vom Hersteller A sind beispielsweise um 0,2 mm größer als die vom Hersteller B. Wo sich die eine Schraube gut in einen 3D Druck Teil schrauben lässt, funktioniert das bei der anderen nicht.

Metrische Schrauben in einen 3D Druck Teil schrauben

Die einfachste Verbindung eines 3D Druck Teils mit zugekauften Schrauben ist diese einfach in ein gedrucktes Loch zu schrauben. Dazu muss die gedruckte Bohrung ein wenig kleiner als der Außendurchmesser der Schraube sein. Das metallische Gewinde der Schraube schneidet sich dann einfach selbst ein Gewinde in den Kunststoffteil.

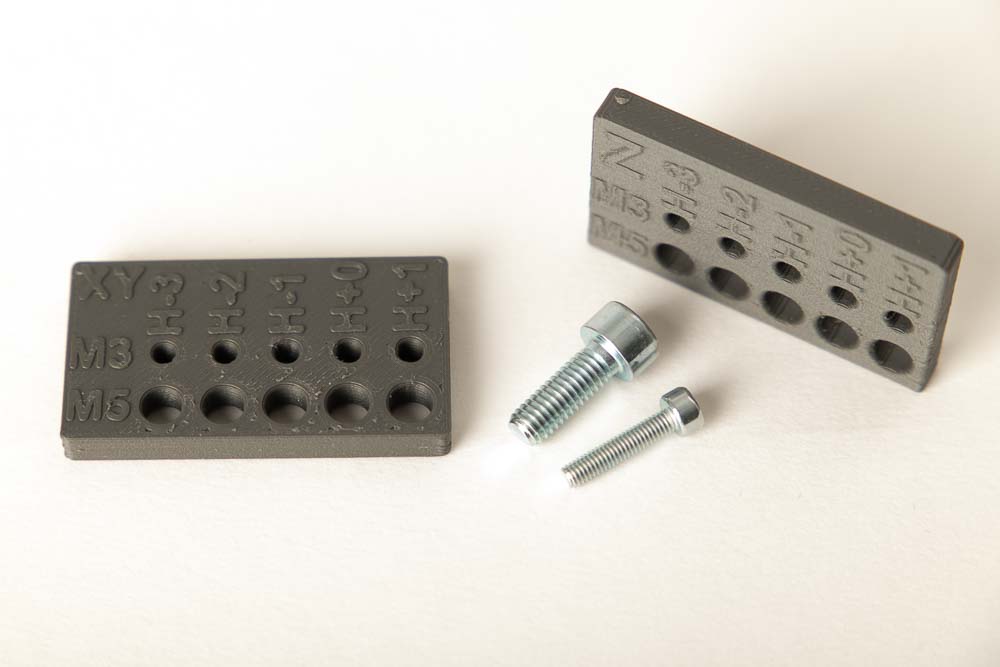

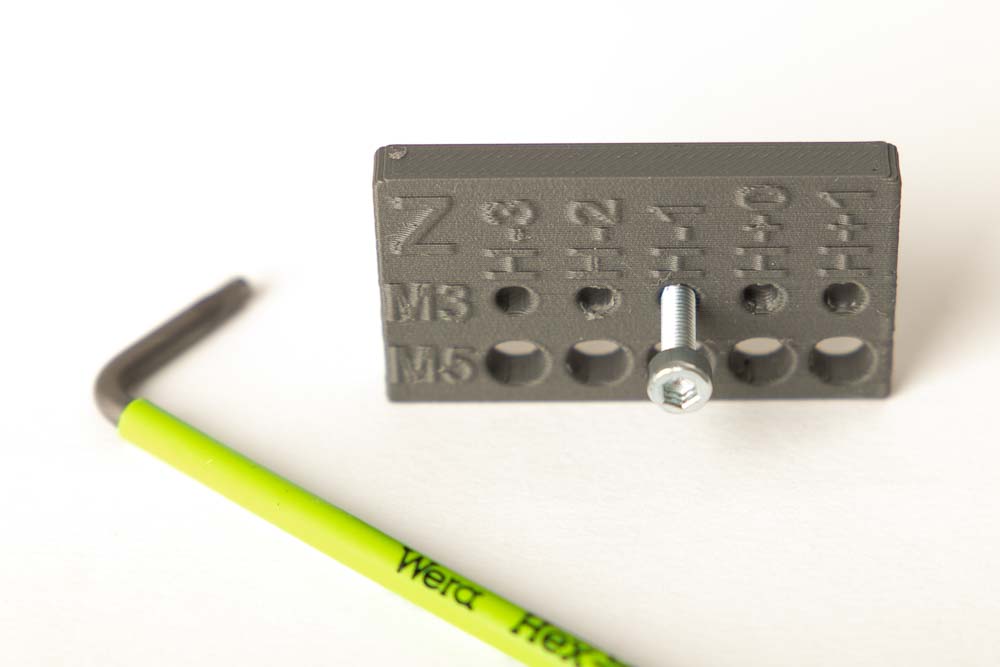

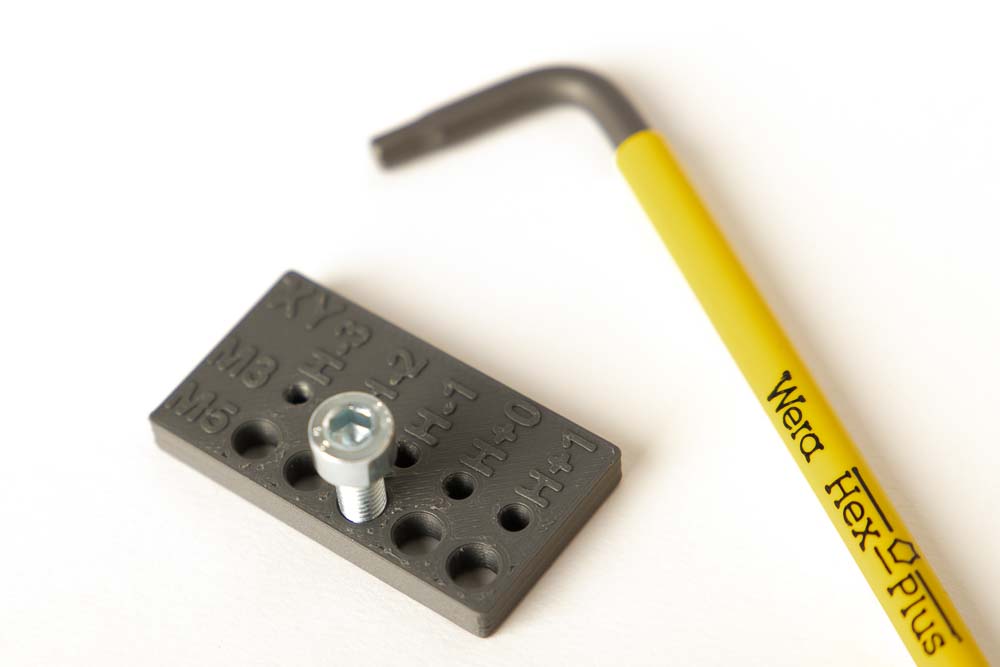

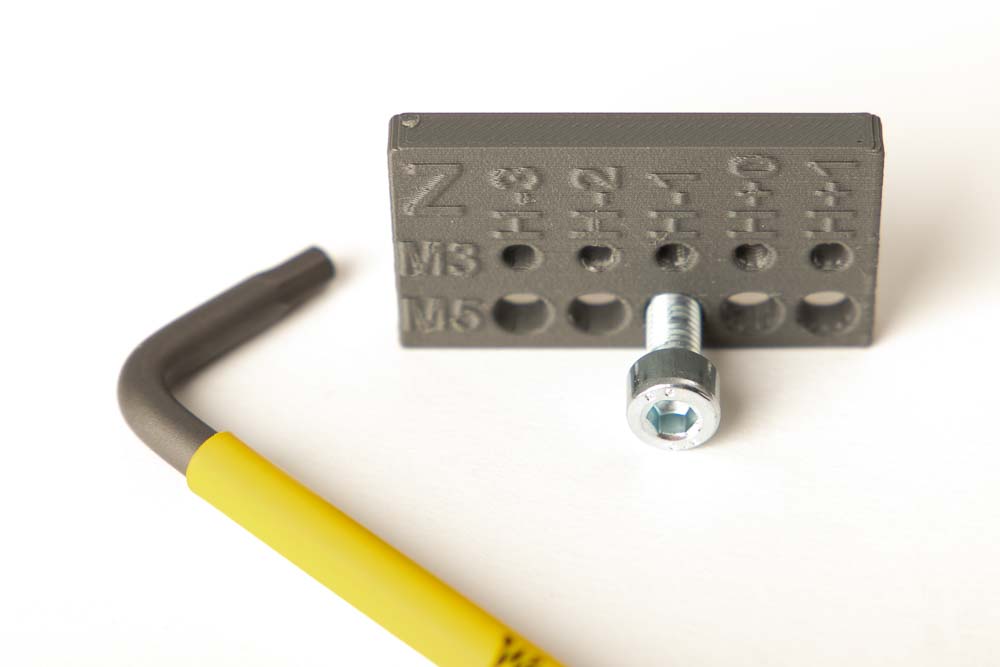

Da sowohl der Außendurchmesser der Schraube als auch der Durchmesser des gedruckten Lochs fertigungsbedingt schwanken kann, gibt es diesen PrintFit Tester. Zur Zeit werden in den Projekten nur M3 und M5 Schrauben verwendet, deswegen sind vorerst nur diese vorhanden.

PrintFit Einschraubtester für metrische Schrauben

Je nachdem wie die spätere Bohrung gedruckt wird – liegend auf der Druckplatte (XY) oder Seitlich in dem 3D Druck Teil (Z) – den dafür passenden Tester auswählen.

Die Tester haben für beide Schraubendurchmesser je 5 Bohrungen mit leicht unterschiedlichen Durchmessern. Diese sind gekennzeichnet mit einem H für Hole (Loch) und einer Zahl, die die Abweichung vom ganzzahligen Normdurchmesser in Zehntel Millimeter angibt.

So bedeutet in der digitalen 3D Druck Vorlage:

- H-3 ein Loch mit genau 2,7 mm für M3 und 4,7 mm für M5

- H-2 ein Loch mit genau 2,8 mm für M3 und 4,8 mm für M5

- H-1 ein Loch mit genau 2,9 mm für M3 und 4,9 mm für M5

- H+0 ein Loch mit genau 3,0 mm für M3 und 5,0 mm für M5

- H+1 ein Loch mit genau 3,1 mm für M3 und 5,1 mm für M5

Den passenden Tester PrintFit_M3_M5_Schrauben_Z oder PrintFit_M3_M5_Schrauben_XY mit den gewünschten Einstellungen und Filament drucken. Dann mit einer M3 oder M5 Schraube beginnend vom größten Loch (H+1) probieren diese einzuschrauben. Der passende Durchmesser ist gefunden, wenn die Schraube sich mit nicht allzu großen Kraftaufwand einschrauben lässt, fest sitzt und sicher hält.

Das Ergebnis kann mit Schrauben von unterschiedlichen Herstellern variieren, immer die Schrauben verwenden die später beim 3D Druck Projekt eingesetzt werden sollen.

PTFE Schlauch durch einen 3D Druck Teil stecken

PTFE Schläuche sind ideal um 3D Druck Filament zu transportieren, deshalb werden sie beispielsweise in der Filament Trockenbox und dem 3D Drucker Gehäuse verwendet.

Standard sind Schläuche mit 4 oder 5 mm Außendurchmesser, der tatsächliche Durchmesser kann je nach Fertigungstoleranz ein wenig variieren. Mit dem PrintFit Tester für PTFE Schläuche kann schnell bestimmt werden welchen Durchmesser eine Bohrung haben muss um die PTFE Schläuche gut durchführen zu können.

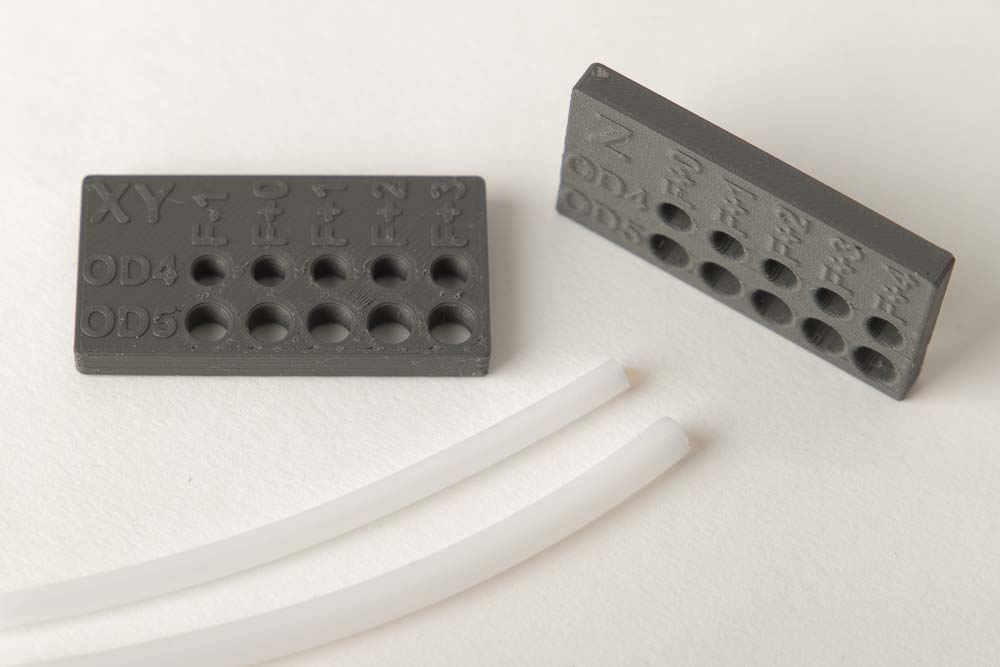

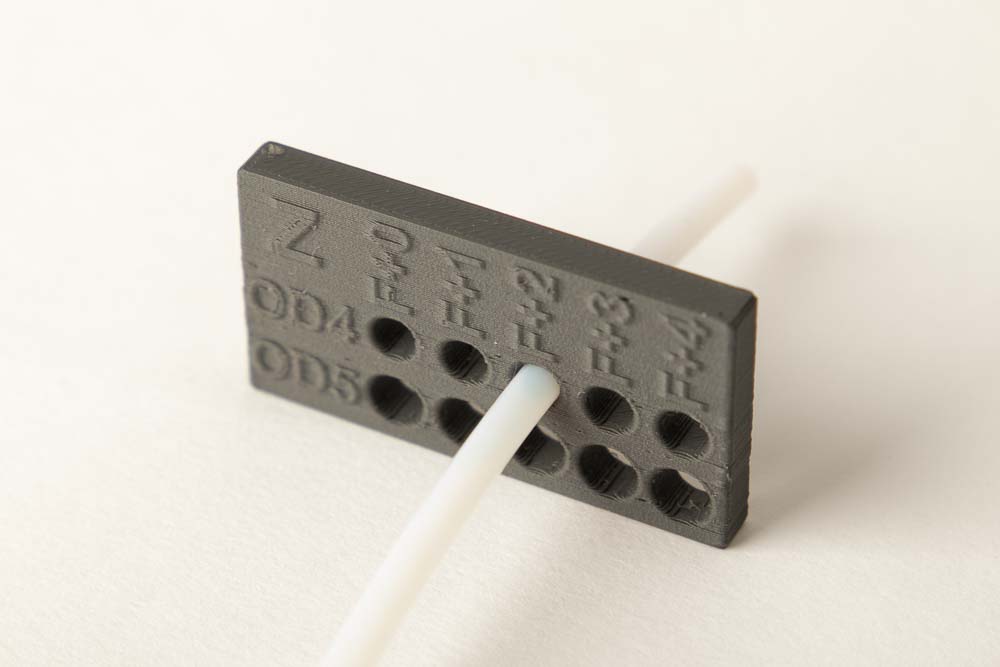

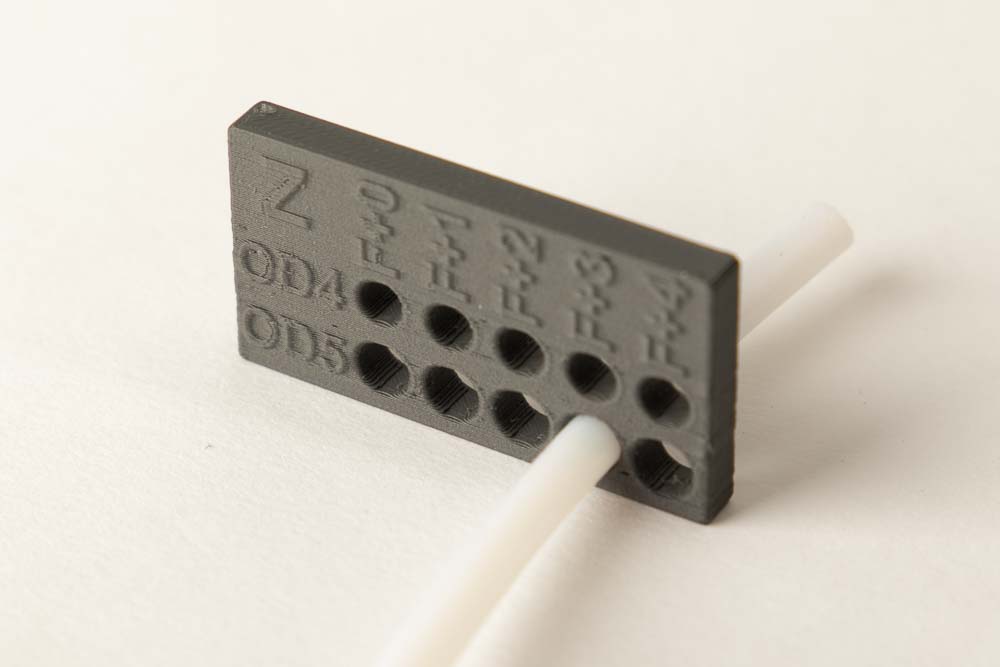

PrintFit PTFE Schlauch Tester

Auch hier macht es einen Unterschied wie das Loch auf der Druckplatte orientiert ist. Zeigt seine Achse nach oben und der Tester “liegt” auf der Druckplatte (XY) oder ist die Bohrungsachse parallel zu der Druckplatte und der Tester “steht” auf dem Heizbett (Z). Für beide Varianten gibt es einen eigenen Tester der mit einem XY oder Z gekennzeichnet ist.

Darüber hinaus ist der Durchmesserbereich der von den Testern abgedeckt wird ein wenig anders. Durch das notwendige überspannen (Bridging) des Loches mit Material führt dazu dass die Löcher der Z Variante immer etwas kleiner ausfallen und größere Durchmesser benötigt werden.

Die Tester haben zwei Reihen mit unterschiedlichen Bohrungen. Gekennzeichnet sind diese mit OD4 und OD5, die für die zwei üblichen Outer Diameter (Außendurchmesser) 4 mm (OD4) und 5 mm (OD5) der PTFE Schläuche stehen.

Die verschiedenen Lochdurchmesser sind gekennzeichnet mit einem F für Fit (Passung) und einer Zahl, die die Abweichung vom ganzzahligen Normdurchmesser in Zehntel Millimeter angibt.

So bedeutet im 3D Druck Modell:

- F-1 ein Loch mit 3,9 mm für OD4 und 4,9 mm für OD5

- F+0 ein Loch mit 4,0 mm für OD4 und 5,0 mm für OD5

- F+1 ein Loch mit 4,1 mm für OD4 und 5,1 mm für OD5

- F+2 ein Loch mit 4,2 mm für OD4 und 5,2 mm für OD5

- F+3 ein Loch mit 4,3 mm für OD4 und 5,3 mm für OD5

- F+4 ein Loch mit 4,4 mm für OD4 und 5,4 mm für OD5

Den PTFE Schlauch Tester PrintFit_PTFE_Schlauch_XY oder PrintFit_PTFE_Schlauch_Z mit den gewünschten Einstellungen und Filament drucken. Dann probieren einen OD4 oder OD5 Schlauch, vom größten Loch (F+3 bzw. F+4) beginnend, durch die Bohrungen zu stecken. Der passende Durchmesser ist gefunden, wenn sich der Schlauch gerade noch mit nicht allzu großem Kraftaufwand durch den Tester stecken lässt.

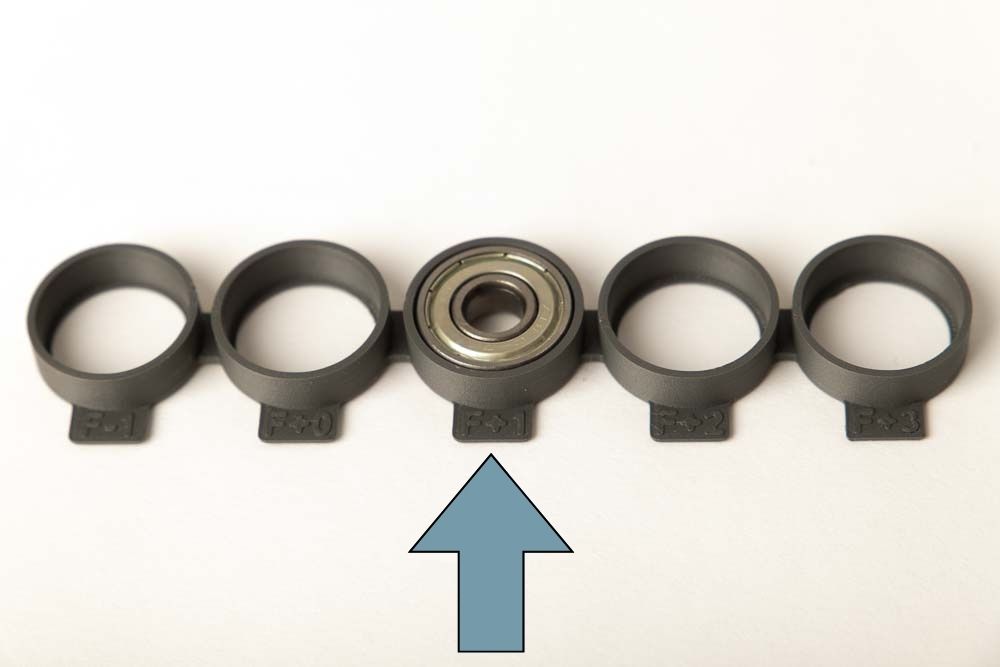

608 Kugellager in einen 3D Druck Teil einpressen

Neben Schrauben sind Kugellager sehr wichtige Zukaufteile für 3D Druck Projekte. Die Befestigung ist am einfachsten durch Einpressen des Lagers in einen 3D Druck Teil zu realisieren. Dabei entscheiden aber schon wenige Zehntel Millimeter ob das Lager sich gar nicht einpressen lässt oder zu locker sitzt und aus dem Teil wieder herausfällt.

PrintFit 608 Kugellager Tester

Der Tester ist sehr einfach ausgeführt, es gibt wieder fünf Öffnungen mit leicht unterschiedlichen Durchmessern. Die Öffnungen sind gekennzeichnet mit einem F für Fit (Passung) und einer Zahl, die die Abweichung vom ganzzahligen Normdurchmesser in Zehntel Millimeter angibt.

Das 608 Kugellager hat einen Außendurchmesser (OD) von 22 mm, so beziehen sich die Zahlen auf diesen.

So bedeutet im 3D Druck Modell:

- F-1 einen Durchmesser von 21,9 mm

- F+0 einen Durchmesser von 22,0 mm

- F+1 einen Durchmesser von 22,1 mm

- F+2 einen Durchmesser von 22,2 mm

- F+3 einen Durchmesser von 22,3 mm

Zum Finden des idealen Durchmessers für dein 3D Druck Setup, die 3D Druck Vorlage PrintFit_608_Kugellager_OD22_XY mit den gewünschten Einstellungen und Filament drucken.

Für eine einfachere Handhabung beim Ein- und Auspressen der Lager empfiehlt es sich auch die 3D Druck Werkzeuge: Einpresshilfe, Auspresshilfe und das Widerlager zu drucken.

Dann ein Kugellager beginnend bei der größten Öffnung (F+3) einlegen und testen ob es sich einpressen lässt. Geht das einpressen zu leicht und sitzt das Lager danach nicht fest, mit der nächst kleineren Öffnung fortfahren.

Die 3D gedruckte Einpresshilfe dabei zur Hilfe nehmen. Dazu diese so auflegen, dass die Zentrierspitze in der Kugellagerbohrung versinkt und die Pressfläche flächig auf dem Kugellager liegt. Dann mit dem Handballen auf die Einpresshilfe drücken.

Um das Lager wieder auszupressen die Auspresshilfe und das Widerlager zur Hilfe nehmen, eine Anleitung für das Auspressen findest du hier: Auspressen eines 608 Kugellagers aus einer Rolle.

Die für dein 3D Druck Setup passende Öffnung ist gefunden wenn sich das Lager noch mit überschaubarer Kraft einpressen lässt und dann fest und sicher sitzt.

Die Kennzeichnung dieser Öffnung notieren und die entsprechende Projekt 3D Druck Vorlage drucken.

In diesem Beispiel ist das bei F+1 der Fall, das heißt bei einem Durchmesser von 22,1 mm.

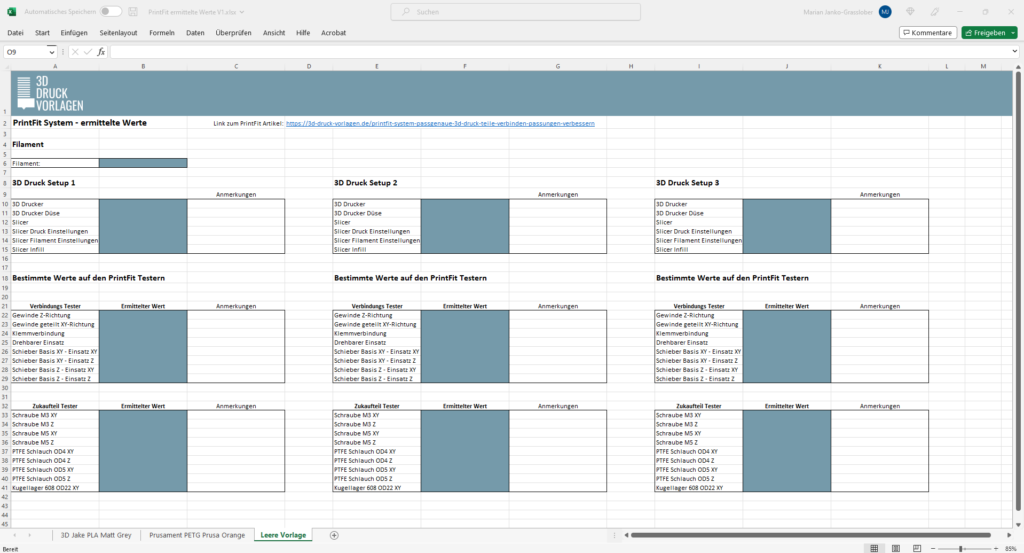

Eintragen der ermittelten Werte in das zugehörige Excel Blatt

In den PrintFit Tester zum Download um 0 EUR Dateien ist auch eine Excel Datei in die du deine ermittelten Werte eintragen kannst. Das ist praktisch um deine Einstellungen und Ergebnisse zu notieren, und um sie auch später für weitere Projekte zu nutzen.

Du kannst die Datei natürlich so anpassen wie du sie benötigst, die grundlegenden Gedanken dazu erkläre ich dir kurz hier:

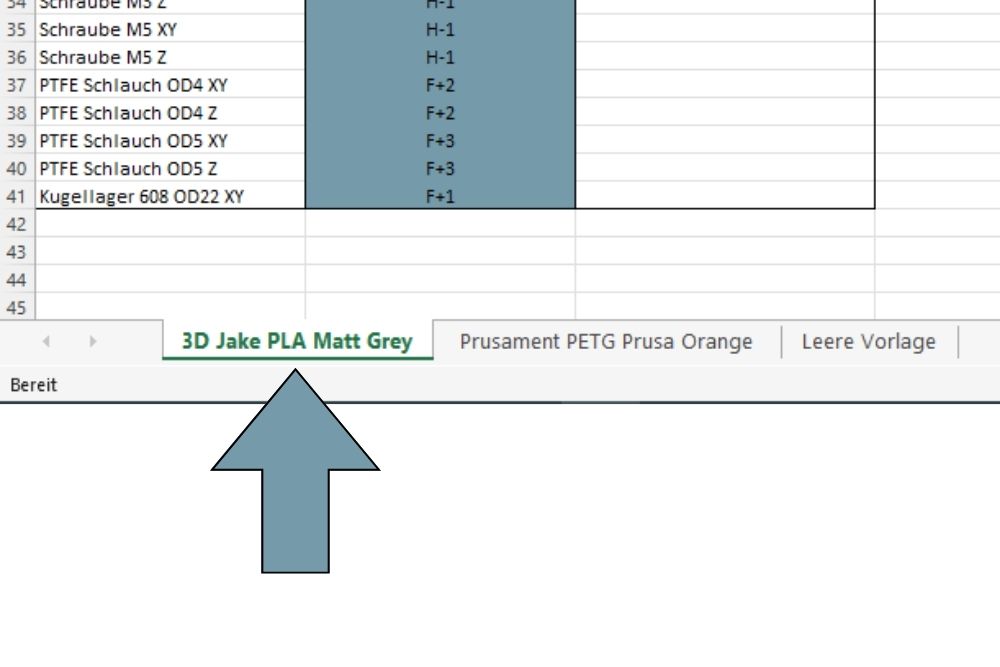

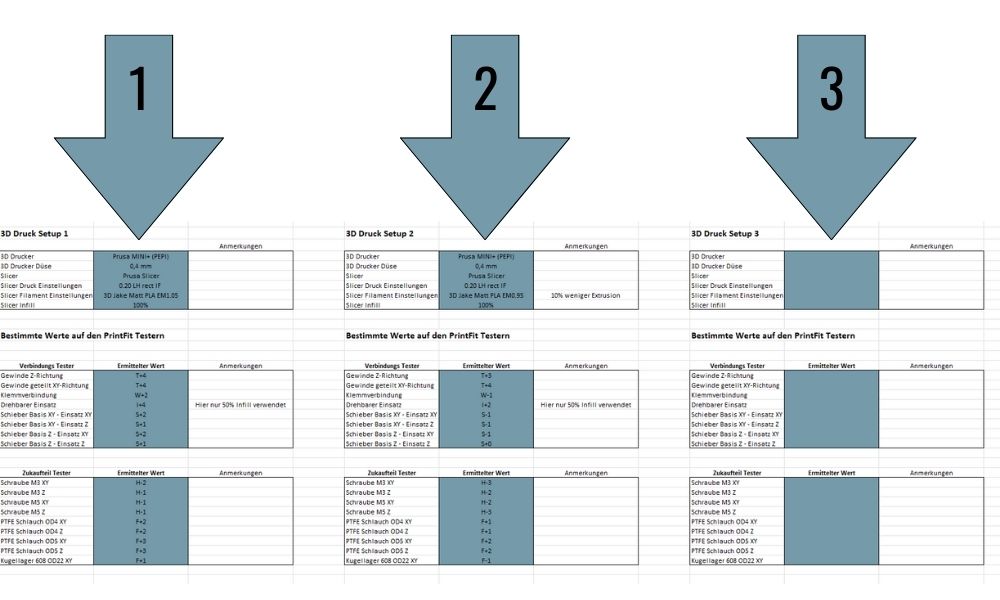

Je getestetem Filament wird ein neues Arbeitsblatt angelegt. In der heruntergeladenen Excel Datei sind zu Demonstrationszwecken bereits zwei von mir genutzte Filamente angelegt.

Du findest die Arbeitsblätter unten links in der Excel Mappe. Als drittes Arbeitsblatt ist eine leere Vorlage angelegt.

Die zwei Beispielfilamente kannst du dann einfach löschen, und deine eigenen Ergebnisse eintragen. Sie dienen nur zur Erklärung der Eingaben.

Je Filament kannst du dann einfach mehrere Setups (unterschiedlicher Düsendurchmesser, Infill, Fließraten, Drucker usw.) testen und die Werte eintragen.

In den Vorlagen sind bereits Eingabefelder für die Werte aus drei unterschiedlichen Setups vorhanden, natürlich kannst du die Tabellen kopieren und so noch weitere hinzufügen.

Ich hoffe der Artikel und die Dateien helfen dir bei deinem Projekt und bringen dich 3D Druck mäßig auf den nächsten Layer 😉

Bitte kommentiere und schreib mir falls du noch weitere Ideen für das Printfit System oder Fragen hast. Bis dahin, viel Spaß beim Drucken!

Marian,

finde die Idee mit dem PrintFit System genial, hab mich auch schon oft genug über nicht passende Gewinde geärgert.

Besten Dank für den Download und wünsche dir viel Erfolg!

lg Christian

Hallo Christian,

vielen Dank! Ja sehr gerne, es wird noch ein wenig dauern bis ich alle 3D Druck Projekte upgedated hab aber denke dann ist es eine tolle Sache für alle die sie bauen wollen.

Viel Spaß beim Drucken, liebe Grüße

Marian